Изобретение относится к металлургии и может быть использовано для упрочнения поверхностей деталей машин, режущего и штамповочного инструмента.

Известен способ упрочнения поверхности стальных изделий, включающую загрузку изделия в печь, установку дозатора и подачу карбамида в течение 3 - 5 ч. [1].

Недостатком этого способа является сложность получения равномерного слоя достаточной толщины и твердости вследствие отсутствия операции предварительной очистки поверхности.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату (прототипом) является способ обработки инструмента из быстрорежущей стали, включающую загрузку изделия в печь, нагрев без подачи аммиака до 400oC в печной атмосфере воздуха. По достижении 400oC в печь подают аммиак и повышают температуру до 620oC со скоростью 15 - 20 град/мин. При 620oC проводят выдержку в течение 2 - 4 мин, после чего охлаждают инструментом со скоростью 25 - 30 град/мин до 400oC путем подачи в печь сжатого воздуха, совмещая охлаждение с окисинитрированием [2].

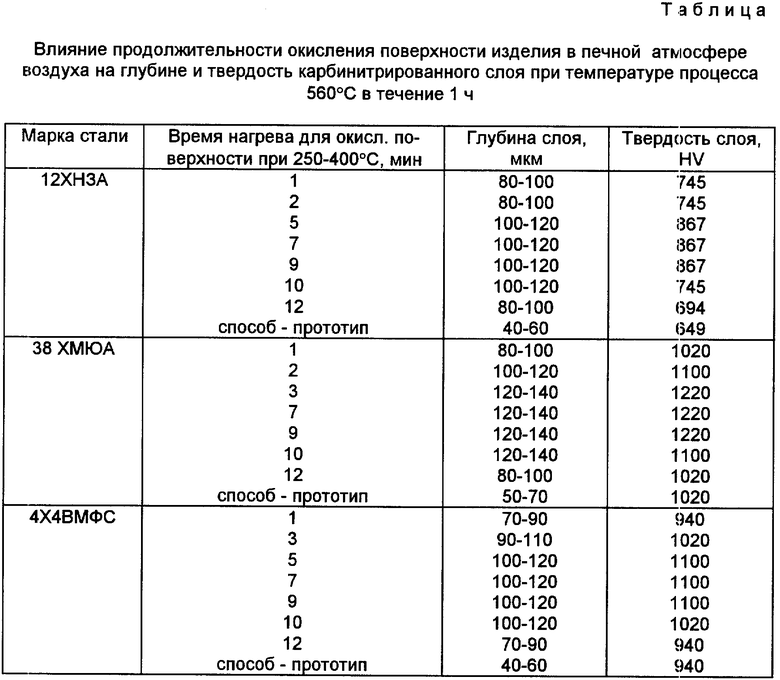

Однако процесс обработки инструментов из быстрорежущей стали по предлагаемому способу нестабилен вследствие отсутствия ограничения времени нагрева в печной атмосфере воздуха, поэтому за одно и то же время азотирования преобретается поверхностный слой различной толщины и твердости из-за неодинакового слоя окисленной поверхности. Таким образом, при длительном пребывании инструмента в печной атмосфере воздуха образуется увеличенный оксидный слой, который полностью не удаляется водородом аммиака, и процесс формирования диффузного слоя затрудняется и замедляется. Кроме того, износостойкость обработанных этим способом изделий остается невысокой. Сведения по глубине упрочненного слоя и его твердости для изделий из разных сталей, обработанных по способу-прототипу, приведены в таблице.

Сущность изобретения заключается в том, что в известном способе упрочнения поверхностей стальных изделий, включающем загрузку изделия в печь, нагрев в печной атмосфере воздуха до 400oC, нагрев в среде аммиака, охлаждение вместе с печью, загрузку изделия в печь осуществляют после ее подогрева до 500 - 520oC, нагрев в печной атмосфере воздуха ведут в течение 5 - 10 мин для получения оксидного поверхностного слоя, затем осуществляют очистку поверхностей водородом при диссоциации аммиака в процессе нагрева в среде аммиака до 520oC, от 520 до 580oC проводят карбонитрацию при разложении карбамида или одновременно с подачей аммиака при степени диссоциации меньше 20 %.

Техническим результатом является интенсификация процесса упрочнения и повышение износостойкости стальных изделий.

Интенсификация процесса упрочнения осуществляется вследствие насыщенной поверхности изделия одновременно углеродом и азотом с образованием карбонитридной фазы типа Fe (C, N) в отличие от фазы Fe N, образующейся при азотировании в способе-прототипе. Так, например, на стали 38ХМЮА при карбонитрации по предлагаемому способу в течение 1 ч с температурой 560oC формируется упрочненный слой толщиной 120 - 140 мкм, а при азотировании по способу-прототипу - слой толщиной 50 - 70 мкм (см. таблицу), т.е. упрочненный слой, полученный по заявляемому способу формируется в два раза быстрее.

Повышение износостойкости стальных изделий обеспечивается вследствие того, что карбонитридный слой обладает большей твердостью (HV 1220), чем нитридный слой после азотирования (HV 1020, см. таблицу).

Предварительный подогрев печи до 500 - 520oC перед загрузкой изделий является оптимальным, так как с повышением температуры выше 520oC ускоряется процесс окисления поверхности с образованием окислов  , обладающих повышенной устойчивостью при восстановлении водородом аммиака. Если предварительный нагрев печи выполнять ниже 500oC, то необходимо увеличить время нагрева для окисления поверхности.

, обладающих повышенной устойчивостью при восстановлении водородом аммиака. Если предварительный нагрев печи выполнять ниже 500oC, то необходимо увеличить время нагрева для окисления поверхности.

Нагрев изделий в печной атмосфере воздуха для получения оксидного поверхностного слоя ограничен 5 - 10 мин, так как при окислении поверхностного слоя менее 5 мин наблюдается некоторое снижение микротвердости и толщины упрочненного слоя из-за неполного окисления для последующей очистки поверхностей изделий. Увеличение времени нагрева более 10 мин также сопровождается снижением твердости вследствие увеличения толщины окисленного поверхностного слоя, затрудняющего его очистку водородом аммиака.

Нагрев изделий в среде аммиака ведут до достижения температуры 520oC, так как ниже этой температуры низок потенциал активности процесса последующей карбонитрации.

Температура карбонитрации, составляющая от 520 до 580oC, является оптимальной и зависит от марки упрочняемой стали, твердости и толщины приобретаемого слоя. Повышение температуры карбонитрации выше 580oC будет сопровождаться снижением твердости сердцевины, а при понижении температуры карбонитрации ниже 520oC процесс практически не идет.

Степень диссоциации аммиака менее 20 % также является оптимальной для формирования устойчивого однородного карбонитридного слоя особенно при толщине более 150 мкм.

Способ упрочнения поверхностей стальных изделий осуществляют следующим образом. После термической обработки изделия загружают в шахтную печь, которую заранее подогревают до 500 - 520oC. Изделия нагревают в печной атмосфере воздуха до 400oC в течение 5 - 10 мин для получения оксидного поверхностного слоя, т. е. для предварительного окисления поверхности как операции очистки. Предварительное окисление как операция очистки поверхности заключается в образовании очень тонкого оксидного слоя окислов железа на поверхностях изделий в интервале температур 250 - 400oC, так как такую температуру приобретают изделия в шахтной печи, заранее нагретой до 500 - 520oC. После этого осуществляют подачу аммиака и очистку поверхностей изделий водородом при диссоциации аммиака в процессе нагрева в среде аммиака до 520oC. Таким образом происходит образование чистой металлической поверхности, а тонкий оксидный слой окислов железа удаляется водородом при диссоциации аммиака. Оксидный слой большой толщины удалить невозможно, что затруднило бы насыщение стали углеродом и азотом. Поэтому температура подачи аммиака определяется временем нагрева в атмосфере печи и ограничивается 5 - 10 мин (см. таблицу).

Подачу аммиака прекращают при достижении температуры печи 520oC и проводят карбонитрацию, подавая через дозатор в печь карбамид, при разложении которого по реакции CO(NH) CO + 2N + 2H и 2CO CO + C в поверхностном слое металла формируется карбонитридная фаза Fe (N, C).

Карбонитрацию ведут при температуре от 520oC до 580oC, во временном интервале от 5 мин до 6 ч. Температура карбонитрации, например, для штамповых сталей типа Х12М, 6Х4М2ФС (ДИ-55) составляет 520 - 540oC, для сталей типа 4Х4ВМФСБ 4Х5МФС - 560 - 580oC, что соответствует температуре отпуска этих сталей на оптимальную твердость, для конструкционных сталей типа 12ХН3А, 38ХМЮА также составляет 560 - 580oC для получения упрочненного слоя заданной толщины и твердости.

Время насыщения поверхности в процессе карбонитрации от 5 мин до 6 ч. определяется в зависимости от требуемой толщины упрочненного слоя на изделиях.

Операцию карбонитрации при разложении карбамида можно проводить одновременно с подачей аммиака при степени его диссоциации менее 20 %. На твердость и толщину слоя аммиак не оказывает существенного влияния, однако уточненный поверхностный слой отличается равномерностью и однородностью распределения на поверхности, что существенно при длительном насыщении (3 - 6 ч) изделий для получения карбонитридного слоя толщиной 0,2 : 0,4 мм.

После этого дозатор отключают, а изделие охлаждают с печью.

Предложенный способ упрочнения поверхностей стальных изделий предназначен в основном для упрочнения деталей машин, это является существенным фактором, так как при азотировании, карбонитрации, оксидирования инструментальных сталей масса обрабатываемого в печи инструмента невелика (50 - 100 кг), в то время как детали машин (шестерни, валы, оси, задвижки) имеют гораздо больший объем и массу (500 - 800 кг). Поэтому время их прогрева до рабочих температур составляет 1 - 2 ч., следовательно продолжительность предварительного окисления поверхности деталей определяется временем их пребывания и составляет 5 - 10 мин.

В таблице представлены результаты исследования стальных изделий, обработанных известным и предлагаемым способами.

Как следует из таблицы, предлагаемый способ позволяет значительно повысить износостойкость стальных изделий и интенсифицировать процесс упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЁРДОСТЬ | 2001 |

|

RU2200201C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ обработки инструмента из быстрорежущей стали | 1987 |

|

SU1477752A1 |

| СПОСОБ ЦИКЛИЧЕСКОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ 08Ю В ГАЗООБРАЗНЫХ СРЕДАХ | 2018 |

|

RU2692007C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ упрочнения штампов из инструментальных сталей | 1986 |

|

SU1350190A1 |

Использование: металлургия, а именно упрочнение поверхностей деталей машин, режущего и штамповочного инструмента. Сущность изобретения: после термической обработки изделия загружают в шахтную печь, предварительно подогретую до 500 - 520oС. Изделия нагревают в печной атмосфере воздуха до 500 - 520oС. Изделия нагревают в печной атмосфере воздуха до 400oС в течение 5 - 10 мин для получения оксидного поверхностного слоя. После этого осуществляют подачу аммиака в процессе нагрева в среде аммиака для очистки поверхностей изделия водородом при диссоциации аммиака в процессе нагрева в среде аммиака до 520oС. Таким образом происходит образование чистой металлической поверхности, а тонкий оксидный слой окислов железа удаляется водородом при диссоциации аммиака. При температуре от 520 до 580oС проводят карбонитрацию при разложении карбида или одновременно с подачей аммиака при степени его диссоциации менее 20%. После этого изделия охлаждают с печью. Технический результат: интенсификация процесса упрочнения и повышение износостойкости стальных изделий. 1 табл.

Способ упрочнения поверхностей стальных изделий, включающий загрузку изделий в печь, нагрев в печной атмосфере воздуха до 400oС, подачу аммиака в печь с этой температуры и охлаждение в печи, отличающийся тем, что предварительно печь подогревают до 500 - 520oС, нагрев изделий до 400oС ведут в течение 5 - 10 мин до получения оксидного поверхностного слоя, затем проводят нагрев с одновременной очисткой поверхности изделия до 520oС водородом при диссоциации аммиака, после чего от 520 до 580oС осуществляют карбонитрацию при разложении карбамида или одновременно с подачей аммиака при степени его диссоциации меньше 20%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лахтин Ю.М | |||

| и др | |||

| Теория и технология азотирования | |||

| - М.: Металлургия, 1991, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1477752, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-20—Публикация

1996-03-19—Подача