Изобретение относится к области металлургии, а именно, к химико-термической обработке, в частности, к газовому азотированию сталей с применением нанотехнологий, и может быть использовано для поверхностного упрочнения изделий из стали в машиностроении, приборостроении и других отраслях промышленности.

В качестве аналога известен способ газового азотирования изделий из стали, включающий нагрев изделий до температуры насыщения 450-780°С в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде. В качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака (см. патент РФ №2367716, МПК С23С 8/34, опубл. 2009 г.).

Недостатками известного способа является большая длительность процесса, обусловленная замедленной диффузией азота в процессе насыщения через поверхностный оксидный слой.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ обработки стальных изделий, заключающийся в нагреве в печи детали до температуры 540-650°С, далее следует изотермическая выдержка при температуре нагрева, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле. Длительность процесса составляет 8 часов. Предварительно гальваническим способом на поверхность деталей наносят наноразмерную медную пленку толщиной 150-200 нм. При этом на первом этапе изотермической выдержки получают пленку из оксида меди, а на втором этапе оксид меди восстанавливается до чистой меди. Оксид меди в данном случае является катализатором реакции диссоциации аммиака и позволяет получать на поверхности детали более высокую концентрацию ионов азота (см. патент РФ №2 614 292, МПК С23С 28/04, С23С 8/26, С23С 8/34, опубл. в 2017 г.).

Недостатком данного способа является неравномерность толщины медной пленки, нанесенной гальваническим методом, особенно, на изделиях сложного профиля. Образуется плотный слой блочной меди, легко отслаивающийся от основы при нагреве в процессе азотирования.

В случае высокого содержания массивной меди использование этого метода нанесения может привести к потере каталитических свойств пленки и не позволяет получать монолитную зону металлокерамик в диффузионном азотированном слое. Недостатком способа-прототипа является необходимость организации участка для нанесения медной пленки гальваническим методом, что повышает эксплуатационные издержки технологического процесса и оказывает негативное влияние на окружающую среду.

Технической задачей, решаемой настоящим изобретением, является интенсификация процесса азотирования, а также получение на поверхности стали равномерного упрочненного слоя с увеличенной толщиной монолитной зоны металлокерамик при сохранении высоких значений прочностных характеристик.

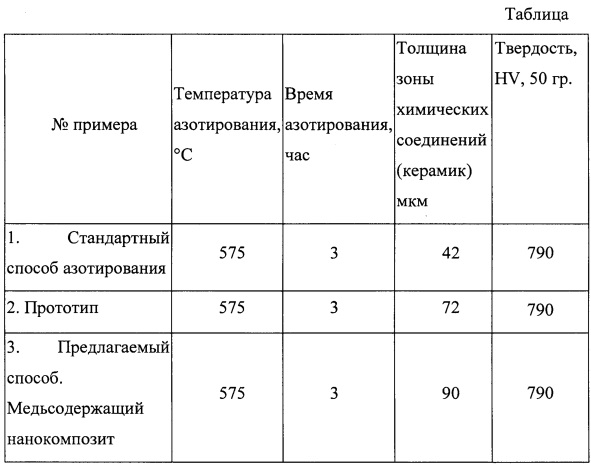

Поставленная техническая задача решается тем, что в способе циклического азотирования изделий из стали 08Ю в газообразных средах, заключающемся в том, что на предварительном этапе на поверхность изделий в качестве катализатора наносят слой медьсодержащих наночастиц, затем изделие нагревают в печи в атмосфере аммиака и диоксида углерода до температуры насыщения 540-650°С, после чего осуществляют изотермическую выдержку, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле, при этом первый этап цикла изотермической выдержки проводят в насыщающей атмосфере аммиака в смеси с парами воды при соотношении объемов упомянутых компонентов 1:1, а второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода при соотношении объемов упомянутых газов 1:1, процесс повторяют до получения азотированного слоя заданной толщины, после чего изделия охлаждают вместе с печью, согласно изобретению на предварительном этапе слой из медьсодержащих наночастиц наносят методом окунания на поверхность изделий в составе нанокомпозита, а именно, в совокупности с макромолекулами полимерной псевдоматрицы с последующим высушиванием слоя, формируя наноструктуру, при этом наночастицы до начала нагрева имеют сферическую форму и диаметр 3-15 нм, а после нагрева и распада полимерной псевдоматрицы сохраняются на поверхности изделий в виде расположенных на расстоянии друг от друга частиц.

На решение поставленной технической задачи направлено также то, что в качестве полимерной псевдоматрицы используют поли-N-винилпирролидон с различной молекулярной массой.

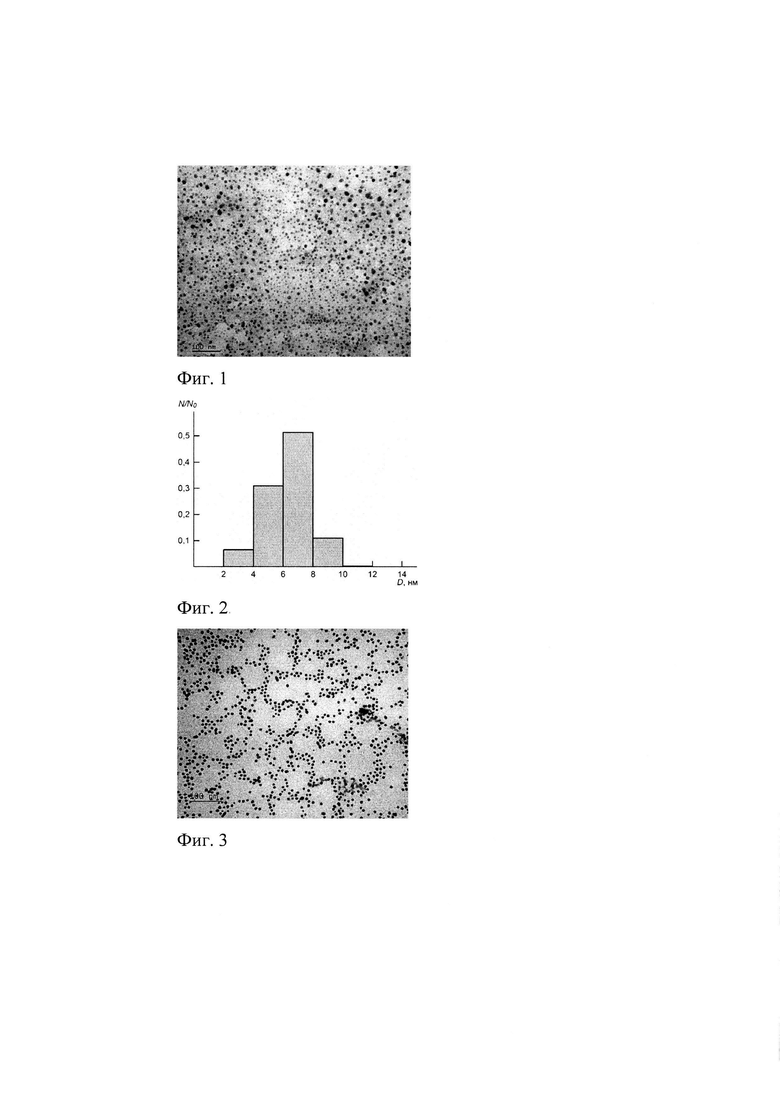

На решение поставленной технической задачи направлено также и то, что в качестве медьсодержащих наночастиц используют медь или ее оксиды.

Решение поставленной технической задачи достигается за счет нанесения на поверхность изделия нанокомпозита, содержащего медь или ее оксиды. Морфологически отдельные и пространственно-упорядоченные медьсодержащие наночастицы, распределяясь по поверхности на расстоянии друг от друга, при нагреве проявляют свойства катализатора, ускоряя диффузию ионов азота в стальные изделия в большей концентрации.

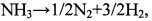

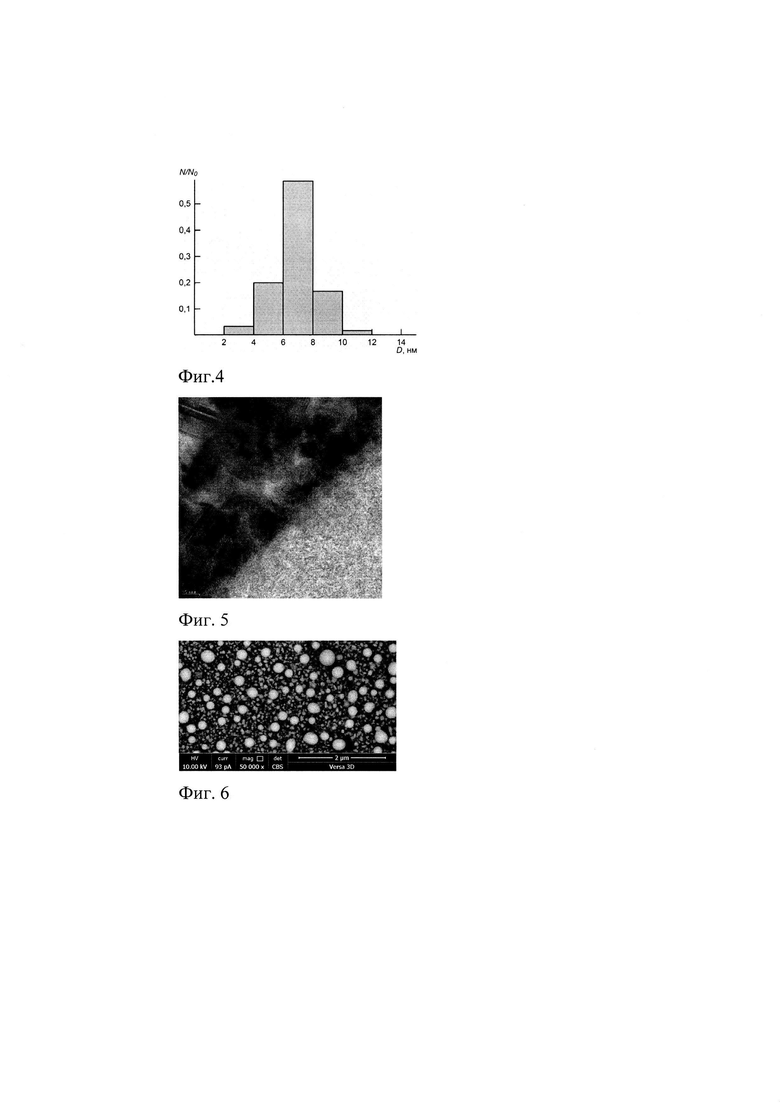

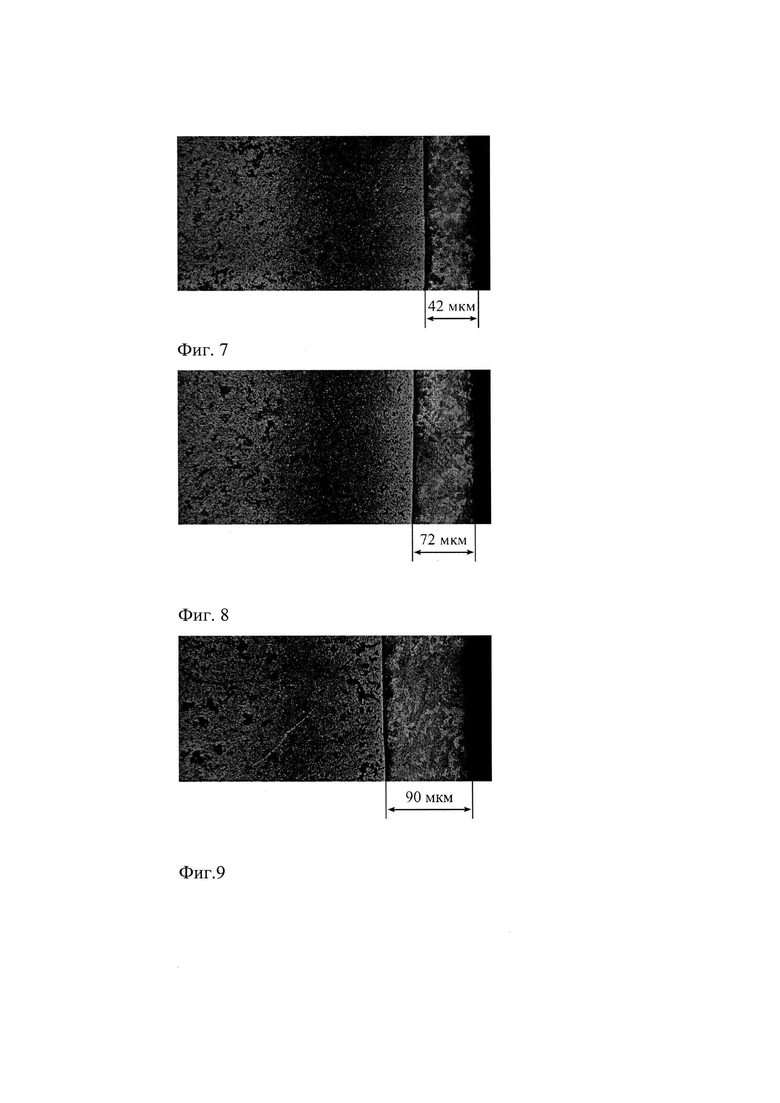

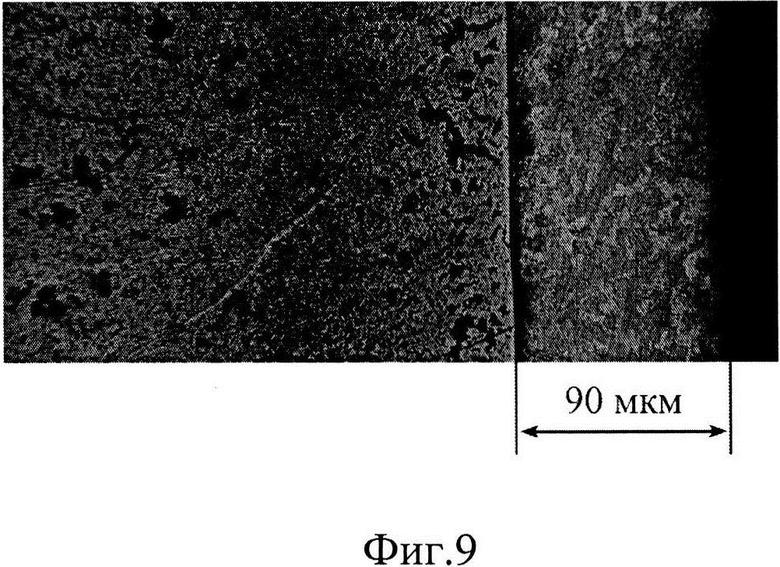

Способ поясняется иллюстрациями, где на фиг. 1 - изображена электронная микрофотография нанокомпозита в виде золя меди; на фиг. 2 - гистограмма численного распределения наночастиц меди по размерам; на фиг. 3 - изображена электронная микрофотография нанокомпозита в виде золя Cu2O; на фиг. 4 - гистограмма численного распределения наночастиц Cu2O по размерам; на фиг. 5 - нанокомпозит меди на поверхности изделий из стали 08Ю до нагрева; на фиг. 6 - нанокомпозит меди после нагрева; на фиг. 7 - микроструктура образца, полученного стандартным способом азотирования; на фиг. 8 - микроструктура прототипа; на фиг. 9 - микроструктура образца с предварительным нанесением золя меди.

Способ циклического азотирования изделий из стали 08Ю в газообразных средах заключается в том, что на предварительном этапе на поверхность изделий в качестве катализатора наносят слой медьсодержащих наночастиц. Затем изделия нагревают в печи в атмосфере аммиака и диоксида углерода до температуры насыщения 540-650°С, после чего осуществляют изотермическую выдержку при этой температуре в азотсодержащей газообразной среде, достигая образования диффузионного поверхностного слоя. Причем процесс азотирования проводят циклически в два этапа в каждом цикле. Первый этап при изотермической выдержке проводят в насыщающей атмосфере аммиака в смеси с парами воды, выдерживая соотношения их объемов как 1:1. Второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода, также выдерживая соотношение упомянутых газов как 1:1. В дальнейшем после проведения ряда описанных циклов изделия охлаждают вместе с печью.

Согласно изобретению на предварительном этапе на поверхность стальных изделий наносят в качестве катализатора слой медьсодержащих наночастиц в составе нанокомпозита, а именно, в совокупности с макромолекулами полимерной псевдоматрицы. При этом используют метод окунания с последующим высушиванием слоя. При этом формируется своеобразная наноструктура. Причем наночастицы до начала нагрева имеют сферическую форму и диаметр 3-15 нм. После нагрева наночастицы сохраняются на поверхности изделий в виде расположенных на расстоянии друг от друга частиц. В качестве полимерной псевдоматрицы может быть использован поли-N-винилпирролидон с различной молекулярной массой, а в качестве медьсодержащих наночастиц - медь или ее оксиды. Использованная в составе нанокомпозита полимерная псевдоматрица позволяет экранировать наночастицы, предотвращая их агрегацию (см. фиг. 1-5). На поверхности стального изделия полимерная псевдоматрица адсорбируется вместе с медьсодержащими наночастицами. При нагревании полимер начинает деполимеризоваться с образованием мономера. При температуре около 400°С полимер разлагается.

На стальной поверхности остаются медьсодержащие наночастицы, форма и пространственная организация которых определены полимерной псевдоматрицей (см. фиг. 6). Образуется медьсодержащий слой, состоящий из дискретных частиц, расположенных на расстоянии друг от друга.

При температуре процесса аммиак диссоциирует согласно уравнению:

Молекулы азота не рассеиваются в сталях. С другой стороны, термическая диссоциация аммиака, происходящая в присутствии катализаторов, которыми являются переходные металлы, в том числе медь и оксиды меди, сопровождается образованием ионов азота согласно уравнению:

Возникающие в результате катализа ионы азота диффундируют в структуру стали. Медьсодержащие наночастицы, обладающие малым размером и большой удельной поверхностью, проявляют высокую каталитическую активность, что позволяет получить дополнительный эффект в реакции диссоциации аммиака с генерированием ионов азота. Присутствие медьсодержащих наночастиц приводит к значительному увеличению количества активных центров, через которые происходит проникновение азота в сталь.

Согласно с описанными явлениями на поверхности стали образуется равномерный упрочненный слой с монолитной зоной металлокерамик.

Заполнение поверхности наноразмерными частицами можно легко варьировать путем изменения концентрации нанокомпозита в виде золя и молекулярной массы полимера.

Размер наночастиц можно варьировать составом наночастиц (металл, оксиды), а также используя в качестве исходного материала при восстановлении различные соли.

При диссоциации аммиака кроме азота сталь насыщается водородом, диффузионная подвижность которого выше, чем у азота. Водород занимает более благоприятные каналы диффузии и тормозит диффузию азота, снижая скорость роста поверхностного нитридного слоя. В предлагаемом способе полимер при нагревании начинает распадаться с образованием мономера, который взаимодействует с водородом как ненасыщенное непредельное соединение. При этом проникновение азота в сталь интенсифицируется.

При дальнейшем повышении температуры выше 500°С происходит распад полимерной псевдоматрицы поли-N-винилпирролидона. Продуктами дальнейшего распада мономера являются в основном СО, СО2, NOx, Н2, H2O. Монооксид углерода может восстанавливать медь, например, из ее оксидов.

Кроме выше сказанного можно добавить следующее: в результате окисления аммиака до NOx и их взаимодействия с остатками паров воды образуется азотная кислота, которая на первом этапе устраняет ингибиторную пленку оксидов легирующих элементов, входящих в состав стальных изделий.

Предлагаемый способ реализуется следующим образом:

1. Перед нанесением слоя медьсодержащих частиц детали промывают 1% раствором хлористого цинка в воде для их обезжиривания. Затем изделия погружают в медьсодержащий золь, полученный путем восстановления соли меди бороводородным восстановителем в водном растворе поли-N-винилпирролидона. Продукты восстановления можно рассматривать как нанокомпозиты, так как частицы золя представляют собой комплексы медьсодержащих наночастиц меди и макромолекул полимера.

2. Далее стальные изделия с нанесенным и просушенным нанокомпозитом помещают в герметичный контейнер и нагревают в атмосфере аммиака и диоксида углерода в соотношении 1:1 по объему до температуры в интервале 540-650°С.

3. Затем проводят азотирование в условиях изотермической выдержки при той же температуре 540-650°С. При этом осуществляют циклическое изменение газовой смеси: на первом этапе цикла подают смесь из аммиака и паров воды, на втором этапе - смесь из аммиака и диоксида углерода. Затем данный цикл повторяют необходимое количество раз. Количество аммиака в процессе насыщения на первом и втором этапах цикла поддерживают постоянным и равным соотношению 1:1 к объему другого компонента насыщающей атмосферы.

Подача паров воды на первом этапе цикла обеспечивает образование оксидов меди из медьсодержащих наночастиц. На втором этапе окислы меди восстанавливаются водородом, образовавшимся в результате диссоциации аммиака до чистой меди. Катализатором, как и в прототипе, являются оксиды меди, но так как в предлагаемом способе наночастицы оксида меди имеют большую поверхность, чем пленка, нанесенная гальваническим способом, каталитические свойства выше.

4. При достижении заданной толщины диффузионного азотированного слоя, циклическое изменение газовой смеси прекращают. После чего проводят охлаждение вместе с печью в атмосфере аммиака до температуры около 200° и выгрузку готовых деталей из реактора печи.

Для сравнения заявляемого способа с прототипом были проведены исследования изделий-образцов, изготовленных из стали 08Ю, подвергнутых азотированию с использованием предлагаемого медьсодержащего нанокомпозита в качестве катализатора.

Ниже приведены примеры, показывающие преимущества способа.

Примеры:

1. Обработка изделий-образцов из стали 08Ю без предварительно нанесенной медной пленки. Изделия-образцы нагревали до температуры насыщения Т=575°С в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 3 часов в циклически изменяемой газовой среде. Толщина зоны химических соединений (керамик) составила 42 мкм. Значения твердости указаны в таблице.

2. Обработка изделий-образцов из стали 08Ю по способу, изложенному в прототипе, с предварительно нанесенной гальваническим способом наноразмерной пленкой из меди толщиной 150-200 нм. Изделия-образцы нагревали в печи до температуры Т=575°С в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 3 часов в циклически изменяемой газовой среде. Толщина зоны химических соединений (керамик) составила 72 мкм. Значения твердости указаны в таблице.

3. Обработка изделий-образцов из стали 08Ю по предлагаемому способу с предварительным формированием наноструктуры из макромолекул полимерной псевдоматрицы и медьсодержащих наночастиц. На обезжиренные изделия-образцы методом окунания наносили нанокомпозит, а именно, золь меди, полученный путем восстановления Cu2+ из водного раствора сульфата меди трет-бутиламин-бораном при комнатной температуре в присутствии поли-N-винилпирролидона. Просушенные изделия-образцы нагревали в печи до температуры Т=575°С в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 3 часов в циклически изменяемой газовой среде. Толщина зоны химических соединений (керамик) составила 90 мкм. Значения твердости указаны в таблице.

Результаты исследований образцов приведены в таблице и показаны на фиг.7-9.

Заявляемый способ азотирования позволяет получить на поверхности изделий из стали 08Ю диффузионный азотированный слой толщиной до 100 мкм при сохранении высокой твердости за счет предварительного нанесения на поверхность изделий слоя медьсодержащих наночастиц. Толщина упрочненного азотированного слоя, получаемого в случае предлагаемого способа, имеет большие значения, чем при азотировании в прототипе и стандартном способе азотирования. Кроме того, использование в предлагаемом способе медьсодержащих наночастиц позволяет не только увеличить каталитическую активность, но и уменьшить содержание меди на поверхности изделия, что приводит к существенной экономии.

Таким образом, изобретение позволяет интенсифицировать процесс азотирования, а также получить на поверхности стали равномерный упрочненный слой с увеличенной толщиной монолитной зоны металлокерамик при сохранении высоких значений прочностных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40Х | 2019 |

|

RU2716177C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ азотирования в газовой среде | 1981 |

|

SU1148895A1 |

Изобретение относится к химико-термической обработке, а именно к газовому азотированию сталей с использованием нанотехнологий, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности. Способ циклического азотирования изделий из стали 08Ю в газообразных средах включает нанесение на предварительном этапе на поверхность изделий в качестве катализатора слоя медьсодержащих наночастиц, последующий нагрев изделий н в печи в атмосфере аммиака и диоксида углерода до температуры насыщения 540-650°С, после чего осуществляют изотермическую выдержку, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле. Первый этап цикла изотермической выдержки проводят в насыщающей атмосфере аммиака в смеси с парами воды при соотношении объемов упомянутых компонентов 1:1, а второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода при соотношении объемов упомянутых газов 1:1. Упомянутую циклическую замену насыщающей атмосферы повторяют до получения азотированного слоя заданной толщины, после чего изделия охлаждают вместе с печью. На предварительном этапе на поверхность стальных изделий методом окунания наносят слой медьсодержащих наночастиц в составе нанокомпозита в совокупности с макромолекулами полимерной псевдоматрицы с последующим высушиванием слоя с формированием наноструктуры. Медьсодержащие наночастицы до начала упомянутого нагрева в атмосфере аммиака и диоксида углерода имеют сферическую форму и диаметр 3-15 нм, а после указанного нагрева и распада полимерной псевдоматрицы образуют на поверхности изделий медьсодержащий слой, состоящий из дискретных частиц, расположенных на расстоянии друг от друга. В частных случаях осуществления изобретения в качестве полимерной псевдоматрицы используют поли-N-винилпирролидон с разной молекулярной массой. В качестве медьсодержащих наночастиц используют медь или ее оксиды. Обеспечивается интенсифицирование процесса азотирования, а также получение на поверхности стали равномерного упрочненного слоя с увеличенной толщиной монолитной зоны металлокерамик при сохранении высоких значений прочностных характеристик. 2 з.п. ф-лы, 9 ил., 1 табл.

1. Способ циклического азотирования изделий из стали 08Ю в газообразных средах, включающий нанесение на предварительном этапе на поверхность изделий в качестве катализатора слоя медьсодержащих наночастиц, затем изделия нагревают в печи в атмосфере аммиака и диоксида углерода до температуры насыщения 540-650°С, после чего осуществляют изотермическую выдержку, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле, при этом первый этап цикла изотермической выдержки проводят в насыщающей атмосфере аммиака в смеси с парами воды при соотношении объемов упомянутых компонентов 1:1, а второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода при соотношении объемов упомянутых газов 1:1, при этом упомянутую циклическую замену насыщающей атмосферы повторяют до получения азотированного слоя заданной толщины, после чего изделия охлаждают вместе с печью, отличающийся тем, что на предварительном этапе на поверхность стальных изделий методом окунания наносят слой медьсодержащих наночастиц в составе нанокомпозита в совокупности с макромолекулами полимерной псевдоматрицы с последующим высушиванием слоя с формированием наноструктуры, при этом медьсодержащие наночастицы до начала упомянутого нагрева в атмосфере аммиака и диоксида углерода имеют сферическую форму и диаметр 3-15 нм, а после указанного нагрева и распада полимерной псевдоматрицы образуют на поверхности изделий медьсодержащий слой, состоящий из дискретных частиц, расположенных на расстоянии друг от друга.

2. Способ по п. 1, отличающийся тем, что в качестве полимерной псевдоматрицы используют поли-N-винилпирролидон с разной молекулярной массой.

3. Способ по п. 1, отличающийся тем, что в качестве медьсодержащих наночастиц используют медь или ее оксиды.

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ СПЛАВА ЖЕЛЕЗА, МАТЕРИАЛ НА ОСНОВЕ СПЛАВА ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230824C2 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

| МАСЛОИЗГОТОВИТЕЛЬ | 2012 |

|

RU2497354C1 |

Авторы

Даты

2019-06-19—Публикация

2018-11-01—Подача