Изобретение относится к технологии изготовления направляющих стеклоподъемников и может быть использовано в автомобильной промышленности при изготовлении направляющей гибкой.

Известен способ гибки подобных деталей, заключающийся в получении окончательного профиля направляющей в штампе с подвижными секциями матриц в кинетической связи с клиньями, при этом плоская заготовка постепенно приобретает П-образную форму с вертикальными стенками и полкой отогнутой на угол 80o от вертикали. Ширина полки при таком способе гибки может быть больше, чем пять толщин исходного материала (см.1). Следующей операцией является гибка по радиусу.

Однако применить данный способ изготовления П-образных деталей с вертикальными стенками и полной отогнутой на угол 90o от вертикали при отношении длины направляющей к ее ширине, равной 24...27, трудно, т. к. необходима точная подгонка секций матриц и клиньев большой длины. Кроме того, резко возрастает металлоемкость оснастки.

Наиболее близким к предлагаемому способу получения подобных деталей является способ гибки, заключающийся в гибке П-образной детали со стенками, отогнутыми под угол 10o от вертикали и полной отогнутой на угол 80o от вертикали, последующей гибки П-образной детали с вертикальными стенками и полной отогнутой на угол 90o от вертикали и окончательной гибки по радиусу (см.2).

Однако при таком способе изготовления направляющих стеклоподъемника удлиняется технологический цикл, уменьшается точность по ширине между стенками П-образного профиля и увеличивается металлоемкость при изготовлении оснастки.

Задачей предлагаемого изобретения является уменьшение технологического цикла изготовления направляющих стеклоподъемников, увеличение точности между стенками П-образного профиля и уменьшение металлоемкости оснастки.

Она достигается за счет того, что осуществляют гибку П-образного профиля и полки на угол 80o от вертикали, последующую гибку П-образного профиля с вертикальными стенками и полкой, отогнутой на угол 90o от вертикали, и окончательную гибку по радиусу, П-образную гибку осуществляют с вертикальными стенками, гибку полки, отогнутую на угол 80o от вертикали, - обтягиванием по пуансону, а последующую гибку П-образного профиля с вертикальными стенками и полки на угол 90o от вертикали осуществляют после поворота заготовки на 180o.

При таком способе изготовления направляющих стеклоподъемника уменьшается технологический цикл, увеличивается точность между стенками П-образного профиля за счет уменьшения пружинения и уменьшается металлоемкость оснастки.

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено:

на фиг.1 - направляющая стеклоподъемника;

на фиг.2 - П-образная гибка с вертикальными стенками и полкой, отогнутой на угол 80o от вертикали;

на фиг.3 - гибка полки на угол 90o от вертикали после поворота детали на угол 180o;

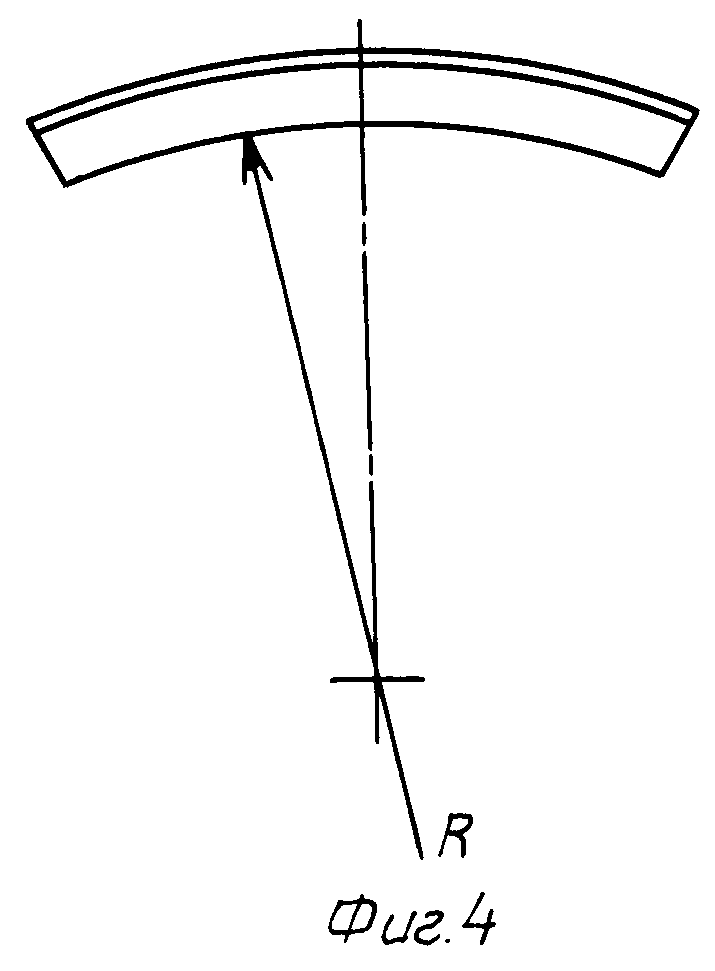

на фиг.4 - окончательная гибка по радиусу.

Способ изготовления направляющей стеклоподъемника осуществляется в следующей последовательности.

Заготовку 1 устанавливают на матрицу 2 и при ходе пуансона 3 вниз он производит гибку П-образного профили с вертикальными стенками в матрице 2, одновременно с этим происходит гибка полки 4 под углом, равным 80o от вертикали, причем гибка полки 4 осуществляется обтягиванием металла по поверхности 5 пуансона 3. Между нижним горцем 6 пуансона 3 и верхним торцем 7 матрицы 2 остается зазор 8, равный исходной толщине материала (см. фиг.2). Затем заготовку поворачивают на 180o и опять устанавливают в матрицу 2, где пуансон 3 нижним торцем 5 производит гибку полки 4 на угол, равным 90o (см. фиг. 3). При этом точность по внутреннему размеру стенок П-образного профиля Н увеличивается, т. к. уменьшается пружинение вертикальных стенок за счет двукратной деформации вертикальных стенок. Затем происходит гибка направляющей по радиусу R.

Пример. Рассмотрим технологию получения направляющей стеклоподъемника по предлагаемому способу. Направляющая имеет следующие параметры: толщина исходного материала S=2 мм, размер между стенками П-образного профиля Н=16 мм, длина полки - 12 мм >S, высота направляющей=12,5 мм, длина L=536 мм, радиус R= 1375 мм. Ширина пуансона при гибке П-образного профиля с вертикальными стенками равна 16 мм, ширина матрицы 20,1 мм, полка отогнулась под угол, равный 78o от вертикали. После поворота заготовки на угол 180o она легко устанавливается в матрицу, где происходила гибка полки под угол, равный 90o. Окончательной операцией является гибка по радиусу R, равному 1375 мм. Ширина пуансона на окончательной гибке по радиусу равна 16,1 мм, ширина матрицы 20,25 мм.

Таким образом, использование предлагаемого способа позволяет сократить технологический цикл изготовления направляющей стеклоподъемника, увеличить точность между внутренним размером стенок П-образного профиля и уменьшить металлоемкость изготавливаемой оснастки.

Источники известности

[1] Ковка и штамповка. Справочник, том 4.

Листовая штамповка. Под редакцией д-ра техн. наук, проф. А.Д. Матвеева. Москва, Машиностроение, 1987 г., стр.413, рис.105.

[2] А. Н. Малов. Технология холодной штамповки. Машиностроение. Москва, 1969 г. стр.165, рис.826.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2003 |

|

RU2284873C2 |

| СПОСОБ ВЫТЯЖКИ ЗАГОТОВОК ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2176572C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРНИ СТЕКЛОПОДЪЕМНИКА | 2007 |

|

RU2365460C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ КОЛЛЕКТОРА | 1998 |

|

RU2148288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК С ДНОМ, В ЧАСТНОСТИ, ТЯГ СТЕКЛООЧИСТИТЕЛЕЙ | 2000 |

|

RU2196018C2 |

| СПОСОБ РАЗДАЧИ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2209701C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ МНОГОГРАННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК | 1997 |

|

RU2135319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯГИ СТЕКЛООЧИСТИТЕЛЯ И ЕЕ КОНСТРУКЦИЯ | 2006 |

|

RU2326777C2 |

Изобретение относится к технологии изготовления направляющих стеклоподъемников и может быть использовано в автомобильной промышленности при изготовлении направляющей гибкой. Сущность изобретения заключается в том, что осуществляют гибку П-образного профиля и полки на угол 80o от вертикали, последующую гибку П-образного профиля с вертикальными стенками и полки на угол 90o от вертикали и окончательную гибку по радиусу. П-образную гибку осуществляют с вертикальными стенками, а гибку полки на угол 80o от вертикали осуществляют обтягиванием ее по пуансону, гибку полки на угол 90o от вертикали осуществляют после поворота заготовки на 180o. Использование изобретения обеспечивает уменьшение технологического цикла изготовления направляющих стеклоподъемника. 4 ил.

Способ изготовления направляющей стеклоподъемника, включающий гибку П-образного профиля и полки на угол 80o от вертикали, последующую гибку П-образного профиля с вертикальными стенками и полки на угол 90o от вертикали и окончательную гибку по радиусу, отличающийся тем, что гибку П-образного профиля осуществляют с вертикальными стенками, гибку полки на угол 80o от вертикали - обтягиванием по пуансону, а последующую гибку П-образного профиля с вертикальными стенками и полки на угол 90o от вертикали осуществляют после поворота заготовки на 180o.

| МАЛОВ А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с.165, рис.826 | |||

| Штамп для гибки заготовок | 1975 |

|

SU539641A1 |

| Способ изготовления профилей | 1975 |

|

SU657888A1 |

| Способ изготовления профилей из высокопрочных полосовых заготовок | 1983 |

|

SU1155322A1 |

| Способ изготовления профилей | 1986 |

|

SU1344456A1 |

| Способ получения изделий П-образного профиля из листа | 1989 |

|

SU1708469A1 |

Авторы

Даты

2003-08-10—Публикация

2001-01-09—Подача