Изобретение относится к способам нанесения покрытий наплавкой, в частности к способам наплавки с возбуждением ультразвуковых колебаний в кристаллизующимся расплаве покрытия.

Известны способы наплавки и сварки с введением ультразвуковых колебаний (УЗК) в сварочную ванну (Силин Л.Л., Баландин Г.Ф., Коган М.Г. Ультразвуковая сварка. / Под ред. Н.Н. Рыкалина. М.: Машгиз, 1962. - 252 с.: ил.; Ольшанский Н. А. , Чен Пей-шень. Воздействие ультразвука на жидкий металл в процессе сварки. Сб. 305. Применение ультразвука в сварочной технике. / Под ред. Г. А. Николаева. ЦВТИ НИИ Электропромышленности. М., 1959, с.62-69.; Кроуфорд А.Э. Ультразвуковая техника (пер. с англ.). М.: Издательство иностранной литературы, 1958; Мартынов В.Д., Крупеников В.В. Улучшение свойств деталей, наплавленных с применением вибрационной обработки. Сварочное производство, 1969, 3, с.34-36).

Известны способы передачи ультразвука в условиях, обеспечивающих непосредственный контакт источника колебаний со сварочной ванной (Силин Л.Л., Баландин Г. Ф., Коган М.Г. Ультразвуковая сварка. / Под ред. Н.Н. Рыкалина. М. : Машгиз, 1962. - 252 с.: ил.), при этом инструмент-концентратор углубляется в сварочную ванну.

Недостатком данных способов является низкая стойкость инструмента-концентратора: его эрозия и растворение в жидком металле. Недостатком возбуждения ультразвуковых колебаний в сварочной ванне через проплав (Ольшанский Н.А., Чен Пей-шень. Воздействие ультразвука на жидкий металл в процессе сварки. Сб. 305. Применение ультразвука в сварочной технике. / Под ред. Г. А. Николаева. ЦБТИ НИИ Электропромышленности. М., 1959, с.62-69; Кроуфорд А.Э. Ультразвуковая техника (пер. с англ.). М.: Издательство иностранной литературы, 1958) является сложность конструкции приспособления, обеспечивающего перемещение магнитострикционного преобразователя вдоль свариваемых (наплавляемых) деталей.

Недостатком возбуждения упругих колебаний в сварочной ванне через дополнительную присадочную проволоку (Силин Л.Л., Баландин Г.Ф., Коган М.Г. Ультразвуковая сварка. / Под ред. Н.Н. Рыкалина. М.: Машгиз, 1962. - 252 с.: ил. ) является повышенный износ подающих роликов и непроизводительный расход мощности колебаний.

Применение способов возбуждения продольных и поперечных колебаний в изделии путем жесткого соединения преобразователя с пластиной устраняет недостаток низкой стойкости инструмента-концентратора и упрощает конструкцию колебательной системы.

Наиболее близким способом к предлагаемому является способ, с помощью которого ультразвуковые колебания вводятся в наплавляемую зону через основной металл детали. (Мартынов В.Д., Крупеников В.В. Улучшение свойств деталей, наплавленных с применением вибрационной обработки. Сварочное производство, 1969, 3, с.34-36).

Отличительной особенностью предлагаемого способа наплавки является то, что нанесение покрытий осуществляют путем проведения процесса наплавки с одновременным возбуждением в наплавляемой детали ультразвуковых колебаний, отличающийся тем, что процесс наплавки проводят в узле колебаний ультразвуковой стоячей волны.

Технический результат изобретения - улучшение качества покрытия (отсутствие трещин), повышение прочности сцепления (соединения) наплавляемого покрытия и материала детали, а следовательно, повышение долговечности покрытия, увеличение срока его службы. Технический результат изобретения достигается путем ведения процесса наплавки в узле колебаний стоячей ультразвуковой волны.

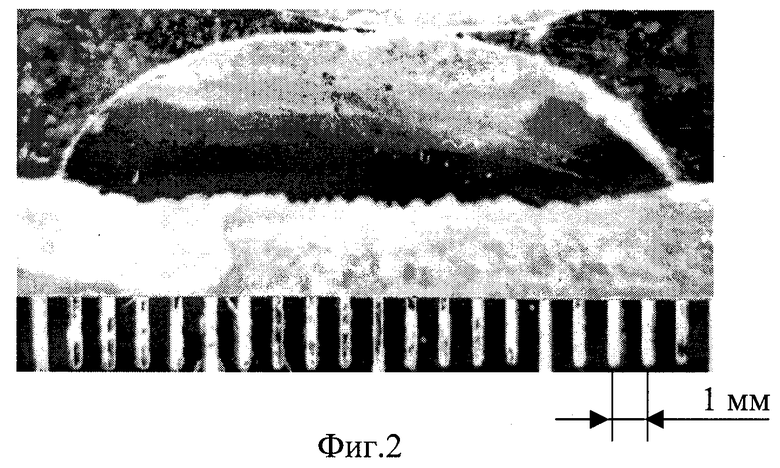

На фиг.1 представлена схема способа наплавки с введением ультразвуковых колебаний в наплавляемую зону через основной металл, причем наплавка осуществляется в узле колебаний стоячей ультразвуковой волны.

В наплавляемой пластине 1 возбуждаются стоячая ультразвуковая продольная волна с амплитудой ξm, трансформированной с помощью концентратора 2 от магнитострикционного преобразователя 3, который получает питание от ультразвукового генератора 4.

Способ нанесения покрытия (способ наплавки) может быть различным (электродуговым, плазменным), также разнообразными могут быть и наплавочные материалы (порошковые проволоки и порошки) вследствие того, что предлагаемый способ не предусматривает изменение методов и оборудования для проведения наплавки, а дополняет их за счет наложения ультразвукового поля на сварочную ванну на время ее кристаллизации посредством возбуждения стоячей ультразвуковой волны в наплавляемой детали.

Предлагаемый способ был опробован в лабораторных условиях. Осуществлялась плазменно-порошковая наплавка на установке УПН-303 порошками на железной (ПР-10Р6М5) и никелевой (ПР-Н73X16С3Р3) основе на пластины из низкоуглеродистой стали 20. Размер пластины (резонансная длина) выбирался таким образом, чтобы в ее длине укладывалась полуволна  тем самым обеспечивалось возникновение в пластине стоячей ультразвуковой волны.

тем самым обеспечивалось возникновение в пластине стоячей ультразвуковой волны.

Резонансная длина наплавляемой пластины зависит от ее материала и материала концентратора и определяется по формуле (Ультразвуковая технология. / Под ред. Б. А. Аграната. М.: Металлургия, 1974, 504 с.; Силин Л.Л., Баландин Г. Ф. , Коган М.Г. Ультразвуковая сварка. / Под ред. Н.Н. Рыкалина. М.: Машгиз, 1962. - 252 с.: ил.) ,

,

где lp - резонансная длина наплавляемой пластины, м;

λ - длина продольной волны, м;

c - скорость распространения продольных волн в среде, м/с. Зависит от материала наплавленной пластины и концентратора;

f - частота возбуждаемых в пластине ультразвуковых колебаний, Гц.

Расчет резонансных размеров концентратора 2 осуществлялся по известным методикам (Силин Л. Л., Баландин Г.Ф., Коган М.Г. Ультразвуковая сварка. / Под ред. Н. Н. Рыкалина. М.: Машгиз, 1962. - 252 с.: ил.; Концентраторы-инструменты для ультразвуковой обработки, способы их крепления. - М.: НИИМАШ, 1965. - 55 с.).

Результаты испытаний показали, что при введении ультразвуковых колебаний в сварочную ванну в узле колебаний изменяется характер линии сплавления (ЛС), проявляющийся в возникновении волнистого профиля.

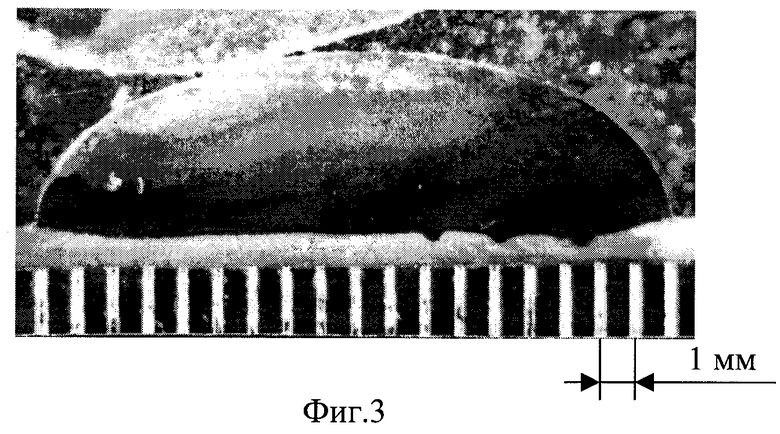

На фиг. 2 показана форма линии сплавления валика с основным металлом, наплавленного с воздействием УЗК в пучности ультразвуковых колебаний.

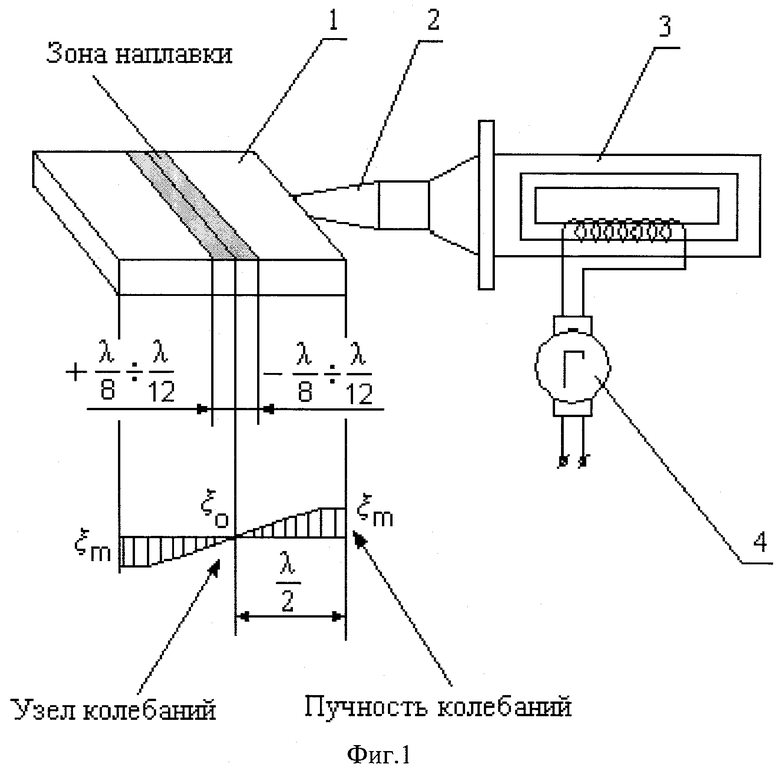

На фиг. 3 показана форма линии сплавления валика с основным металлом, наплавленного с воздействием УЗК в узле ультразвуковых колебаний.

В узле колебаний линия сплавления имеет волнистый характер (фиг.2), причем количество волн и глубина их врезания в основной металл тем больше, чем больше амплитуда ультразвуковых колебаний и меньше вязкость расплава покрытия.

Волнистость линии сплавления оценивалась по соотношению длины волнистой линии l2 к базовой l1. Для менее вязких покрытий (например, Н73Х16С3Р3) отношение  в узле колебаний максимально и составляет 1,17. При наплавке в пучности ультразвуковых колебаний на этом же режиме волнистость значительно уменьшается и составляет 1,04 (фиг.3). В продольном направлении участок волнистой линии сплавления составляет

в узле колебаний максимально и составляет 1,17. При наплавке в пучности ультразвуковых колебаний на этом же режиме волнистость значительно уменьшается и составляет 1,04 (фиг.3). В продольном направлении участок волнистой линии сплавления составляет  и лежит симметрично от узла колебаний на расстоянии

и лежит симметрично от узла колебаний на расстоянии  Его протяженность зависит от амплитуды УЗК и типа наплавляемого материала. Для более вязких расплавов, таких как 10Р6М5, разброс значений меньше. С увеличением амплитуды ультразвуковых колебаний и уменьшением вязкости расплава величина зоны волнистости ЛС увеличивается. Увеличение тока наплавки и температуры предварительного подогрева уменьшает вязкость расплава, поэтому с их увеличением волнистость линии сплавления увеличивается.

Его протяженность зависит от амплитуды УЗК и типа наплавляемого материала. Для более вязких расплавов, таких как 10Р6М5, разброс значений меньше. С увеличением амплитуды ультразвуковых колебаний и уменьшением вязкости расплава величина зоны волнистости ЛС увеличивается. Увеличение тока наплавки и температуры предварительного подогрева уменьшает вязкость расплава, поэтому с их увеличением волнистость линии сплавления увеличивается.

Изменения формы ЛС объясняется следующими особенностями распространения ультразвуковой волны. В продольной стоячей волне частицы среды совершают колебательные движения по направлению к узлу колебаний, причем пучности и узлы скоростей совпадают с пучностями и узлами амплитуд УЗК, а пучности и узлы давления располагаются в узлах и пучностях волны соответственно. Вокруг узла колебаний возникает наибольшее изменение плотности среды за счет приложения внешнего ультразвукового давления, при этом пучности и узлы ультразвукового давления будут совпадать с пучностями и узлами деформаций. Избыточное звуковое давление приводит к деформации микрообъемов среды тем больше, чем ближе микрообъем расположен к узлу, что, в свою очередь, приводит к появлению волнистого профиля на поверхности раздела расплав-подложка под воздействием звукового давления и градиентного нагрева. Чем больше величина амплитуды УЗК, тем большие давления и деформации возникают в узлах, и профиль линии сплавления получается волнистый.

Таким образом, характер линии сплавления и наблюдаемое увеличение поверхности сцепления (линии сплавления) оказывает влияние на служебные свойства покрытия - увеличивается прочность сцепления покрытия с подложкой.

При наплавке в узле ультразвуковых колебаний трещины и разрушения отсутствуют, в то время как при наплавке без воздействия УЗК и в пучности колебаний трещины равномерно распределены по всей длине наплавляемого покрытия. Очевидно, это связано с тем, что склонность металла к образованию трещин зависит как от состава металла, так и характера структуры, получаемой при кристаллизации в ультразвуковом поле. В результате экспериментальных исследований авторами (Лясников В.Н., Бекренев Н.В. Предпосылки ультразвукового управления формированием структуры плазмонапыленных функциональных покрытий. // Синергетика, структура и свойства материалов, саморегулирующиеся технологии. Симпозиум, посвященный столетию со дня рождения И.А. Одинга. Тезисы докладов. Часть 2. М., 1996, с. 182-183; Силин Л.Л., Баландин Г.Ф., Коган М. Г. Ультразвуковая сварка. / Под ред. Н.Н. Рыкалина. М.: Машгиз, 1962. - 252 с.: ил.; Биронт B.C. Применение ультразвука при термической обработке металлов. М.: Металлургия, 1978. - 168 с., ил.; Абрамов О.В., Хорбенко И.Г., Швегла Ш. Ультразвуковая обработка материалов. / Под ред. О. В. Абрамова. М.: Машиностроение, 1984. - 280 с., ил.; Гаврилова Т.М., Трекин Г.Е., Шевченко О. И., Фарбер В.М. Формирование структуры наплавленного слоя при пропускании ультразвуковых колебаний через сварочную ванну. // XV Уральская школа металловедов-термистов "Актуальные проблемы физического металловедения сталей и сплавов". Тезисы докладов. Екатеринбург: 2000, с. 227; Гаврилова Т.М., Трекин Г.Е., Шевченко О.И., Фарбер В.М. Геометрические параметры и структура наплавленного в ультразвуковом поле слоя. Известия вузов. Черная металлургия, 2001, 6, с.39-41) получено отчетливое измельчение структуры металла покрытия с полным или частичным уничтожением зоны столбчатых кристаллов. С повышением дисперсности структуры склонность к образованию горячих трещин уменьшается (Силин Л.Л. Влияние ультразвукового поля на структуру и образование трещин при дуговой сварке // Известия АН СССР ОТН. "Металлургия и топливо", 3, 1960, с. 39-43; Силин Л. Л., Баландин Г.Ф., Коган М.Г. Ультразвуковая сварка. / Под ред. Н.Н. Рыкалина. М.: Машгиз, 1962. - 252 с.: ил.; Прохоров Н.Н. Горячие трещины при сварке. М.: Машгиз, 1952).

Также при наплавке в узле колебаний ширина наплавленного валика на 3-10% больше, чем при наплавке без воздействия УЗК.

Достоинствами предлагаемого способа являются:

1. Повышение прочности сцепления покрытия с подложкой и, следовательно, повышение долговечности покрытия, предотвращение его преждевременного разрушения (выкрашивания) за счет изменения характера линии сплавления (увеличения поверхности сцепления).

2. Повышение производительности наплавки за счет увеличения ширины наплавленного валика.

3. Повышение дисперсности структуры покрытия и равномерности распределения структурных составляющих по длине наплавленного валика.

4. Снижение количества трещин в наплавленном покрытии.

5. Повышение стойкости инструмента-концентратора и элементов приспособлений за счет жесткого соединения преобразователя с пластиной.

Таким образом, заявляемый способ полностью выполнить поставленную техническую задачу, а именно улучшить качество, повысить прочность сцепления наплавляемого покрытия и материала детали, тем самым повысить долговечность покрытия, увеличить срок его службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2003 |

|

RU2228825C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2203789C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2317875C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ИЛИ НАПЛАВКИ | 2011 |

|

RU2490101C2 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| Способ электродуговой сварки | 1980 |

|

SU927432A1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА НЕФТЕ- И ГАЗОПРОВОДНЫХ ТРУБ | 2001 |

|

RU2215225C2 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

Изобретение может быть использовано при нанесении покрытия наплавкой с возбуждением ультразвуковых колебаний в кристаллизующемся расплаве покрытия. В наплавляемой детали в процессе наплавки возбуждают ультразвуковые колебания. Процесс наплавки производят в узле колебаний ультразвуковой стоячей волны. Способ позволяет повысить качество и долговечность покрытия за счет изменения характера линии сплавления, а также повысить стойкость инструмента-концентратора. 3 ил.

Способ наплавки покрытия на деталь, включающий возбуждение в наплавляемой детали в процессе наплавки ультразвуковых колебаний, отличающийся тем, что наплавку производят в узле колебаний ультразвуковой стоячей волны.

| Мартынов В.Д | |||

| и др | |||

| Улучшение свойств деталей, наплавленных с применением вибрационной обработки | |||

| - М.: Сварочное производство, 1969, №3, с.34-36 | |||

| Способ ультразвуковой сварки | 1974 |

|

SU502729A1 |

| Способ ультразвуковой сварки | 1973 |

|

SU450667A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU965674A1 |

Авторы

Даты

2003-09-27—Публикация

2001-11-29—Подача