Изобретение относится к машиностроению, и в частности судостроению и может быть использовано для окраски стальных деталей в водном растворе эмали методом электроосаждения.

Известен способ нанесения эмали на стальные изделия, включающий нанесения слоя металла на поверхность стального изделия, причем в качестве металла используют алюминий, металл покрывают грунтовым шликкером, электростатически сушат и обжигают при 500-1400oС, после чего наносят покровную эмаль в один-два слоя с обжигом отдельно. (Технология эмали и эмалирование металлов, 2-ое изд., М., 1965).

Известный способ трудоемко, нетехнологичен, требует значительных энергетических затрат и не обладает необходимой прочностью сцепления эмали с основным металлом.

Известен способ нанесения эмали на стальные детали, включающий предварительное нанесение слоя металла, нанесение шликкера и эмали и ее обжиг (Эмалирование металлических изделий, под ред. Варгина В.В., Л.: Машиностроение, 1972, с. 122-128).

Известный способ трудоемок, нетехнологичен, имеет низкое качество эмали и низкую прочность сцепления эмалевого покрытия с основным металлом из-за того, что не использует ультразвуковую обработку деталей до и в процессе нанесения эмали, требует значительных энергетических затрат.

Поставленная цель достигается тем, что согласно способу производят ультразвуковую обработку деталей в ванне в диапазоне частот 100-600 кГц в течение 12-15 мин, затем переходят на частоту ультразвука, равную частоте собственных колебаний материала изделия и нанесение эмали осуществляют по следующему режиму: напряжение 30-100 В (по мере концентрации эмали в ванне напряжение увеличивается); плотность тока 0,2- 0,5 А/дм2; температура 20-25oС, причем в процессе осаждения катодом является корпус ванны, aнодом - окрашиваемая деталь, детали загружаются в ванну под током, глубина погружения 100-150 мм от зеркала ванны и расстояние деталей от стенок ванны составляет не менее 100 мм, раствор эмали в ванне постоянно перемешивается путем перекачки насосом, установленным на ванне, охлаждение раствора осуществляют змеевиком с холодной водой, после окраски производят промывку деталей в дистиллированной непроточной воде, затем в холодной проточной воде, сушку осуществляют на воздухе в вертикальном положении, ориентировочное время сушки 20-30 мин, затем производят термообработку покрытия в сушильном шкафу при 180oС в течение 30 мин, окраску производят в водном растворе эмали под действием постоянного тока, и покрытие полностью воспроизводит характер окрашиваемой поверхности, причем в зависимости от вида подготовки поверхности окрашиваемой детали цвет покрытия матовый или глянцевый.

Окраска является окончательной операцией и производится после всех видов обработки, температура воздуха в помещении, где производится процесс окраски, составляет не менее 15oС, влажность не выше 70%.

Приготовление раствора эмали производится следующим образом. Раствор готовится разведением эмали В-ФЛ-199э дистиллированной водой до содержания нелетучих веществ 2-8%, раствор профильтровывают через фильтр из бязи, сложенной в четыре слоя, причем в случае хранения эмали в неотапливаемом помещении в зимнее время ее перед употреблением выдерживают до приобретения температуры (20+2)oС.

Контроль рабочего раствора производится один раз в неделю. Значения контролируемых параметров составляют для нелетучих веществ 2-8%, pН 7,2-8,2. На основании данных анализа производится корректировка раствора, периодически через 1-2 ч в течение смены контролируют температуру раствора, удаление образующейся пены и выделяющихся газообразных продуктов обеспечивается принудительной циркуляцией раствора при воздействии ультразвуком в течение времени, при котором полностью исчезает пена, причем раствор ванны подлежит сливу при pН выше 8,3. Осаждение эмали перед сливом производится 20%-ным раствором хлористого кальция или уксусной кислотой.

Некачественное покрытие, обнаруженное после горячей сушки, удаляется с деталей в 8-10%-ном растворе едкого натра при 60-70oС с их последующими промывками в горячей, холодной и дистиллированной воде, после чего детали направляются на повторную окраску.

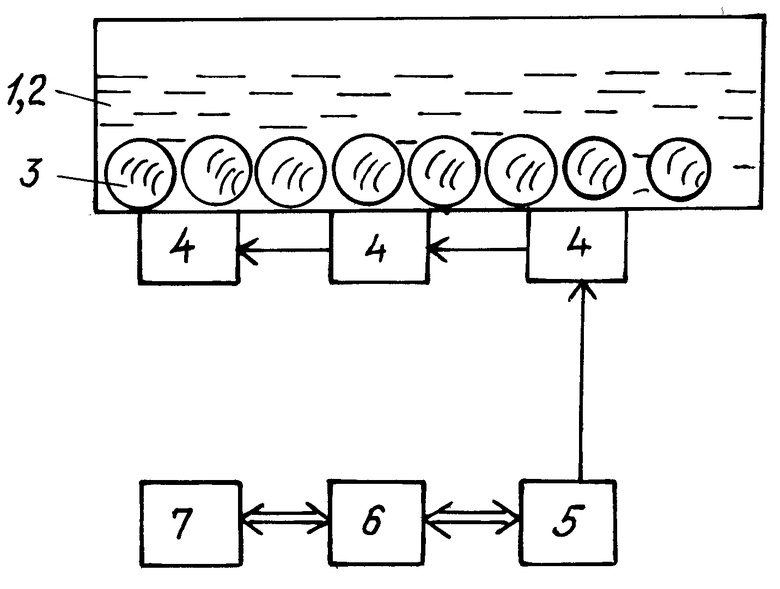

На чертеже приведена схема реализации способа, где 1, 2 - ванна с раствором, 3 - стальные детали, 4 - ультразвуковые преобразователи, 5 - генератор импульсов, 6 - блок согласования, 7 - микропроцессор.

Способ осуществляют следующим образом. Ультразвуковыми преобразователями 4, установленными на ванне 1 с раствором 2, с использованием генератора импульсов 5, блока согласования 6 и микропроцессора 7 по заранее заложенной в микропроцессор 7 программе производят ультразвуковую обработку деталей 3 в ванне 1 в диапазоне 100-600 кГц в течение 12-15 мин. Затем изменяют частоту ультразвукового воздействия на частоту ультразвука, равную частоте собственных колебаний материала детали 3, и окраску детали 3 производят в водном растворе эмали под действием постоянного тока. Покрытие полностью воспроизводит характер окрашиваемой поверхности. В зависимости от вида подготовки поверхности цвет покрытия матовый или глянцевый. Окраска является операцией окончательной и производится после всех видов обработки. Температура воздуха в помещении, где производится окраска деталей, составляет не менее 15oС, влажность не выше 70%.

Подготовка поверхности деталей под окраску производится следующим образом. На поверхности, подлежащей покрытию, не допускается наличия продуктов коррозии, жировых и других загрязнений, а также дефектов штамповки в виде острых ребер, граней, рисок, вмятин и других механических повреждений. Дробеструйная очистка деталей производится с целью создания равномерной шероховатой поверхности. Размер зерен дроби 0,3-0,5 мм, давление воздуха 4,0-5,0 кгс/см2. Для деталей, не подлежащих дробеструйной очистке (кольца), производят химическое обезжиривание в растворе состава, г/л: сода кальцинированная 30; едкий натр 40; тринатрийфосфат 70; жидкое стекло 3-5, температура 65-70oС, время выдержки 5-10 мин, причем обезжиривание производится в перфорированных корзинах насыпью. Промывка производится в теплой проточной воде 2-3 мин, сушка при 100-110oС в течение 30 мин. После предварительной подготовки производится монтаж деталей на приспособления. Детали, смонтированные на приспособлениях, проходят следующие технологические операции: а) промывка в холодной проточной воде; б) промывка в холодной дистиллированной воде, причем при наличии на поверхности деталей следов ржавчины перед промывкой производят обработку в растворе ортофосфорной кислоты (50-60 г/л) при 18-20oС. Разрыв во времени между операциями дробеструйной очистки и окраски не превышает 4 ч.

Приготовление рабочего раствора эмали В-ФЛ-199э производят следующим образом. Рабочий раствор эмали готовится согласно данным анализа исходной эмали по содержанию нелетучих веществ. Раствор готовится разведением эмали дистиллированной водой до содержания нелетучих веществ 2-8% при pН 7,2-8,2. Рабочий раствор фильтруют через фильтр из бязи сложенной в четыре слоя. В нерабочее время ванна с раствором закрывается. В случае хранения эмали в неотапливаемом помещении в зимнее время эмаль перед употреблением выдерживают до приобретения эмалью Т = (20+2)oС. Окраска деталей производится в ванне электроосаждением по следующему режиму: напряжение 30-100 В (по мере снижения концентрации эмали в ванне напряжение увеличивается); плотность тока 0,2- 0,5 А/дм2, температура 20-25oС причем, в процессе осаждения катодом является корпус ванны, анодом - окрашиваемая деталь. Детали загружаются в ванну под током. Продолжительность процесса окраски 2 мин. Глубина погружения деталей 100-150 мм от зеркала ванны. Расстояние деталей от стенок ванны составляет не менее 100 мм. Раствор эмали в ванне постоянно перемешивается путем перекачки насосом, установленным на ванне. Охлаждение раствора производят змеевиком с холодной водой. После окраски производят промывку деталей в дистиллированной непроточной воде, затем в холодной проточной воде. Сушка деталей производится на воздухе в вертикальном положении. Ориентировочное время сушки 20-30 мин. Термообработка высушенного на воздухе покрытия производится в сушильном шкафу при 180oС в течение 30 мин.

Контроль рабочего раствора ванны производится один раз в неделю. Значение контролируемых находится в пределах: содержание нелетучих вещества 2-8%; pН = 7,2-8,2.

На основании анализа производится корректировка раствора ванны, причем при низком содержании сухого остатка следует добавить исходную эмаль согласно расчету, при повышенном содержании сухого остатка - дистиллированную воду. Корректирующий раствор вливать осторожно, тонкой струей, при активном перемешивании раствора ванны. Периодически, через 1-2 ч в течение смены контролируют температуру раствора. Удаление образующейся пены и выделяющихся газообразных продуктов обеспечивается принудительной циркуляцией раствора, а также воздействием ультразвука в течение времени, при котором пена полностью исчезает.

Раствор ванны подлежит сливу в канализацию при pН выше 8,3. Осаждение эмали перед сливом производится 20%-ным раствором хлористого кальция или уксусной кислотой. После осаждения эмали осветленный раствор сливают в канализацию.

В промывочной ванне дистиллированная ванна имеет рН не выше 6,5 при более высоком значении pН дистиллированную воду необходимо сменить. Контроль pН производится не реже одного раза в смену.

Контролю в процессе окраски подлежит:

1. Правильность выполнения технологического процесса и последовательность технологических операций.

2. Внешний вид покрытия на соответствие эталону.

3. pН окрасочной ванны и промывочной воды, температура, состав растворов окраски и обезжиривания.

Поверхность после окраски имеет ровный черный цвет, глянцевый или матовый, на поверхности не допускается непрокрытых мест, кратеров, шагрени на глянцевой поверхности. Контроль осуществляется визуально, выборочно, но не менее 1% от партии окрашиваемых деталей.

Некачественное покрытие, обнаруженное после горячей сушки, удаляется с деталей в 8-10%-ном растворе едкого натра при 60-70oС с последующими промывками в горячей, холодной и дистиллированной воде, после чего детали направляются на повторную окраску.

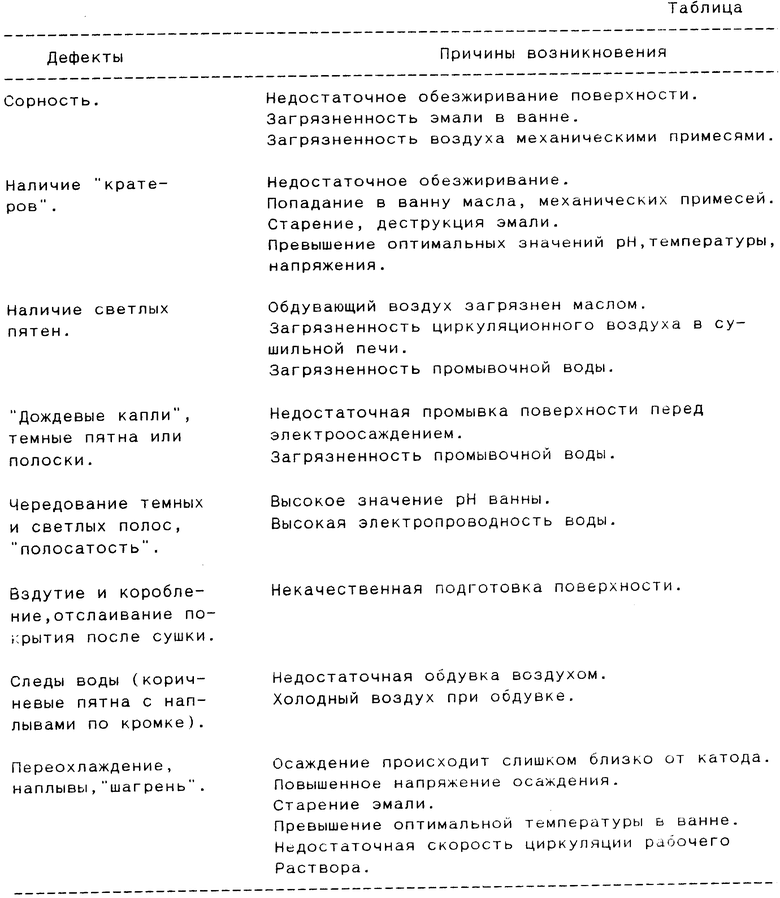

Дефекты покрытий и возможные причины их возникновения приведены в таблице.

Сущность изобретения состоит в том, что при воздействии ультразвуком на детали, находящиеся в растворе ванны, в широком диапазоне частот от 100 до 600 кГц и при вводе их в возбужденное состояние, в особенности при переходе на частоту собственных колебаний материала детали, в десятки и сотни раз повышается диффундирующая способность атомов и молекул эмали, осаждающихся на поверхности детали. Под воздействием ультразвуковых колебаний в материалах детали возникают волны сжатия и растяжения под воздействием которых происходит перераспределение поля упругих напряжений на пути распространения ультразвуковых волн; увеличение проницаемости флюидов - атомов и молекул эмали в поры, трещины, дефекты материала детали - истечение газовых компонент под воздействием вибраций, кавитирующие явления начальных и граничных условиях.

Основными из этих условий являются:

- совпадение направления распространения ультразвуковой волны с направлением простирания пор, дефектов и трещин в материале детали;

- соизмеримость длины ультразвуковой волны и размеров пор, дефектов и трещин в материале детали;

- близость частоты ультразвуковых импульсов к частоте собственных колебаний флюидов - защитного материала (эмали) попадающего в поры в трещины материала детали;

- температурные градиенты на пути распространения ультразвуковой волны;

- наличие твердых включений в расплаве (эмали) - наносимом защитном материале твердых частиц размерами 0,01-0,03 мм, что способствует зарождению кавитирующих явлений на пути распространения ультразвуковой волны, причем в зоне разрежения возникают гидроразрывы - мельчайшие пузырьки, заполненные паром и газом, схлопывающиеся в зоне сжатия ультразвуковой волны.

Преимущества способа состоят в том, что возбуждение в материале детали ультразвуковых колебаний с интенсивностью 0,2-0,3 от величины разрушающих напряжений на растяжение позволяют: закачать в материал упругую энергию в выбранном диапазоне частот и тем самым управлять состоянием и свойствами материала в процессе нанесения защитных покрытий (эмали); повысить эффективность способа за счет более полного заполнения пор, трещин, дефектов изделия и тем самым повысить не только прочность материала, но и увеличить срок его службы; снизить энергоемкость способа нанесения эмали на 20-40%.

Использование предлагаемого способа позволит значительно повысить качество наносимых покрытий, снизить энергоемкость и увеличить срок службы изделия по сравнению с имеющимися классическими технологиями нанесения защитных покрытий, не использующими упругий миграционный эффект, кавитацию и структурно-механические свойства материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2109841C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИВИНИЛБУТИРАЛЯ НА ДЕТАЛИ СУДОВОГО МАШИНОСТРОЕНИЯ | 1996 |

|

RU2091500C1 |

| ТРАВИЛЬНЫЙ РАСТВОР ДЛЯ ВЫЯВЛЕНИЯ МАКРОСТРУКТУРЫ АЛЮМИНИЯ И ЕГО СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ | 1996 |

|

RU2089667C1 |

| Способ очистки электроосажденного лакокрасочного покрытия | 1980 |

|

SU906624A1 |

| Фритта для эмалевого покрытия | 1979 |

|

SU945110A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ПЕРЕД ЭМАЛИРОВАНИЕМ | 2003 |

|

RU2248410C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2275257C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

Изобретение относится к машиностроению, и в частности судостроению, и может быть использовано для окраски стальных деталей в водном растворе эмали методом осаждения. Способ позволяет повысить прочностные свойства эмалевого покрытия и снизить энергоемкость процесса. Окраска производится в водном растворе эмали под действием постоянного тока по следующему режиму. Вначале осуществляют ультразвуковую обработку деталей в диапазоне от 100 до 600 кГц в течение 12 - 15 мин, затем переходят на частоту ультразвука, равную собственной частоте материала детали, эмаль наносят из раствора при напряжении 30 - 100 В, плотности тока 0,2 - 0,5 А/дм2, температуре 20 - 25oС, при этом катодом является корпус ванны, анодом - окрашиваемая деталь, детали загружаются в ванну под током на глубину 100 - 150 мм от зеркала ванны, расстояние деталей от стенок ванны не менее 100 мм, раствор эмали в ванне постоянно перемешивается путем перекачки насосом, установленным на ванне, охлаждение раствора осуществляют змеевиком с холодной водой, после окраски производят промывку детали и сушку, затем производят термообработку деталей при 180oС в течение 30 мин. 3 з.п. ф-лы, 1 табл. 1 ил.

| Эмалирование металлических изделий под ред | |||

| Варгина В.В | |||

| л.: Машиностроение, 1972, с.122-128. |

Авторы

Даты

1998-04-27—Публикация

1997-08-13—Подача