Изобретение относится к способу получения сульфата бария высокой чистоты, а именно к новому твердофазному термопаровому низкотемпературному процессу его получения. Сульфат бария высокой чистоты используется как рентгеноконтрастное вещество в медицине. Для рентгеноконтрастных препаратов высокого качества оптимальный размер кристаллов находится в интервале 2-20 мкм. Кроме того, сульфат бария высокой чистоты служит отражающим рассеивателем в ИК- и УФ-спектрометрии.

Известен способ получения сульфата бария путем осаждения его из растворов, основанный на его низкой растворимости (при 18oC в 100 г воды растворяется 0,002 г сульфата бария) [1]. Технологический процесс состоит из очистки воды от примесей ионов железа, кальция и магния, включающей стадии химической очистки и фильтрации, приготовления растворов хлористого бария и сульфата натрия, обработки раствора хлористого бария перекисью водорода для окисления восстанавливающих веществ, осаждения сульфата бария при смешивании растворов, промывки осадка BaSO4 с 3-кратной репульпацией на барабанных вакуум-фильтрах, переработки пульпы сульфата бария из уловителей, сушки пасты сульфата бария, размола и просева порошка, расфасовки и укупорки продукта. Однако получение сульфата бария высокой чистоты затруднено, поскольку конечный продукт загрязняется в процессе синтеза растворимыми примесями. Это в свою очередь приводит к необходимости тщательной его отмывки, что связано с большим расходом воды и необходимостью ее последующей утилизации.

Наиболее близким к предлагаемому способу является твердофазный способ синтеза сульфата бария высокой чистоты путем температурной обработки смеси кислородсодержащих солей бария с серусодержащими веществами [2]. Сущность процесса заключается в том, что при повышенных температурах термически нестабильные соли бария такие, как Ba(NO3)2, Ba(NO2)2, Ba(ClO4), BaS2O3, оксалат, формиат и ацетат бария, разлагаются до оксида бария, который вступает в твердофазное взаимодействие с серусодержащими веществами - сульфатом аммония (а также бисульфатом или пиросульфатом аммония) и серой. Процесс состоит из измельчения и смешивания компонентов и термической обработки смеси при последовательном повышении температуры от 200 до 500-700oC, включая несколько ступеней продолжительностью от 30 мин до 1 ч.

Основными недостатками этого способа являются необходимость использования более чем 5-кратного избытка серусодержащего реагента по сравнению со стехиометрией, а также многостадийность процесса. Использование такого избытка приводит к дополнительным выбросам и существенно ухудшает экологические характеристики основного процесса. Проведение же процесса в несколько стадий при различных температурах заметно усложняет указанный способ. К недостаткам способа относится также невозможность регулирования размеров частиц сульфата бария, что является особенно важным для использования его, например, в качестве рентгеноконтрастного препарата.

Задачей изобретения является получение сульфата бария с регулируемым размером частиц при одновременном упрощении процесса получения и улучшении его экологических характеристик.

Решение этой задачи достигается предложенным способом получения сульфата бария, заключающемся в следующем. Порошки исходных веществ (соединений бария и сульфата аммония) смешивают при соотношении 1 к (1,0-1,2), т.е. в соответствии со стехиометрией или с небольшим избытком, и подвергают термообработке. Предлагаемый способ отличается тем, что шихту подвергают термообработке в парах воды при давлении 15-270 атм и температуре 200-400oC.

Предпочтительно использовать массовое соотношение компонентов шихты барийсодержащий реагент : сульфат аммония, равное 1 : (1,0-1,2).

Предпочтительно в качестве барийсодержащего компонента использовать нитрат или нитрит или пероксид или оксид или гидроксид или карбонат бария.

В предлагаемом способе кислородсодержащие соединения бария разлагаются при повышенной температуре на оксид бария, реагирующий затем с сульфатом аммония с образованием сульфата бария и солей аммония, которые в условиях проведения процесса разлагаются на газообразные продукты. При нагревании в присутствии паров воды (термопаровая обработка) протекают процессы гидроксилирования и дегидроксилирования оксида бария, благодаря которым он оказывается в разупорядоченном состоянии с высокой подвижностью элементов структуры. Это позволяет провести синтез сульфата бария в одну стадию. При этом, изменяя состав исходных компонентов, их количественные соотношения и условия проведения процесса, можно получать в пределах одного синтеза частицы сульфата бария заданного размера с различной морфологией и узким распределением по размерам.

Диапазон температур обработки исходной шихты 200-400oC необходим для обеспечения максимального выхода протекающих реакций по целевому продукту. При температурах ниже 200oC не достигается максимальный выход сульфата бария, а использование температур выше 400oC нецелесообразно и экономически невыгодно.

Интервал давлений паров воды 15-270 атм при используемом диапазоне температур имеет величину, оптимальную для целей синтеза. При давлениях ниже 15 атм уменьшается выход целевого продукта. Давления выше 270 атм приводят к ухудшению качества продукта за счет увеличивающегося переноса примесей через газовую фазу.

Массовое соотношение барий содержащий компонент : сульфат аммония, равное 1 : (1,0-1,2) обусловлено необходимостью достижения максимально полной конверсии исходных компонентов в целевой продукт. При этом соотношение меньше 1,0 не обеспечивает чистоту продукта по содержанию растворимых соединений бария (неполная конверсия барийсодержащего компонента), а при соотношении, большем, чем 1,2, в конечном продукте могут быть обнаружены соединения аммиака.

В качестве исходных барийсодержащих компонентов были выбраны нитрат, нитрит, пероксид, оксид, гидроксид и карбонат бария. В этом случае возникающие в процессе синтеза кристаллов побочные продукты реакции - соответствующие соли аммония - разлагаются с образованием нетоксичных газов, не загрязняющих целевой продукт и не вызывающих коррозии оборудования. Как показывают результаты анализа газовой фазы продуктов реакций по изобретению, кроме паров воды она может содержать азот, кислород, углекислый газ и аммиак. Таким образом, по составу газовой фазы предложенный способ характеризуется как экологически безопасный и не требующий сложного оборудования для очистки отходящих газов.

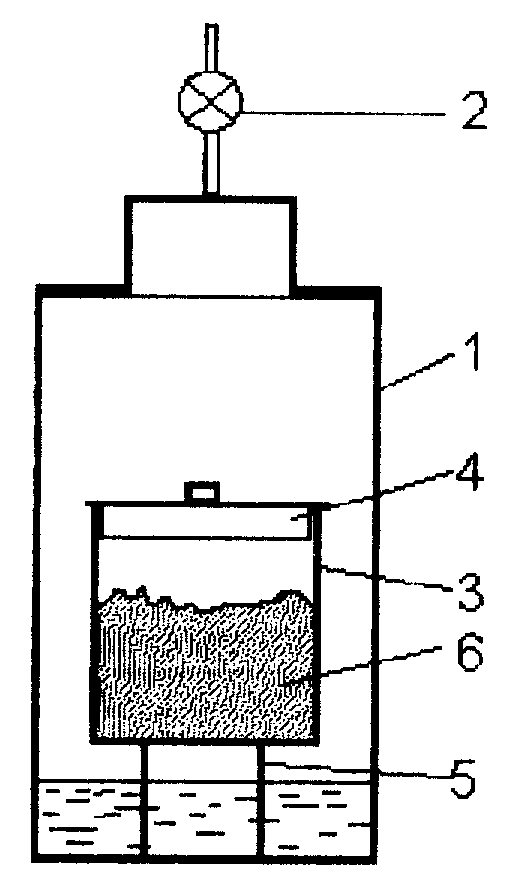

Сущность предлагаемого способа состоит в том, что навески компонентов смешивают, и подготовленную таким образом шихту обрабатывают в герметичном реакторе автоклавного типа (см. чертеж), который состоит из автоклава 1, снабженного стравливающим вентилем 2. Шихту 6 загружают в контейнер-вкладыш 3 с крышкой 4, который помещают в автоклав на подставке 5. Воду, необходимую для создания паров воды при термообработке, предварительно заливают на дно реактора. Затем реактор нагревают в печи до температуры 200-400oC. Давление паров воды в условиях синтеза составляет 15-270 атм. Продолжительность обработки шихты составляет 1-15 ч. В конце процесса нагревания пары воды и образовавшиеся в результате реакции газообразные продукты стравливают через вентиль 2. Затем реактор охлаждают и из контейнера 3 вынимают готовый продукт - сухой порошок сульфата бария.

Готовый продукт представляет собой мелкокристаллический порошок сульфата бария с размером частиц в интервале 0,5-20 мкм.

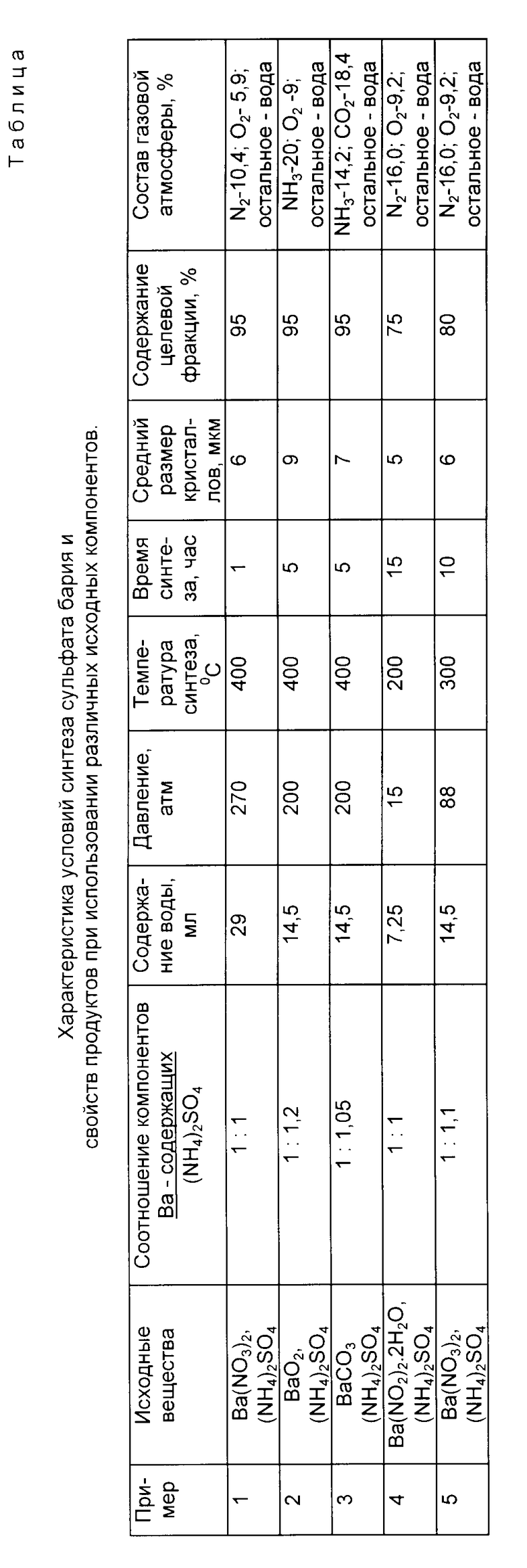

Пример 1. 20 г Ba(NO3)2 и 10,112г (NH4)2SO4 (массовое соотношение 1:1) тщательно смешивают. Готовую шихту помещают в контейнер-вкладыш автоклава (схема автоклава приведена на чертеже). Объем вкладыша - 30 см3, объем автоклава - 150 см3, свободный объем автоклава - 145 см3. В автоклав заливают дистиллированную воду в количестве 29 мл, помещают на подставку вкладыш с исходной шихтой и затем герметизируют автоклав. Подготовленный таким образом автоклав помещают в печь при комнатной температуре. После этого температуру в печи в течение 3 ч повышают до 400oC и выдерживают автоклав при этой температуре в течение 1 ч. Давление в автоклаве при данных условиях синтеза составляет около 270 атм. В конце изотермической выдержки открывают вентиль и стравливают пары воды с образовавшимися газообразными продуктами (азот и кислород). Затем автоклав охлаждают и из вкладыша извлекают готовый продукт - 100%-ный сульфат бария в виде мелкокристаллического порошка с влажностью не выше 5%. Идентично проходит процесс, если в качестве барийсодержащего компонента используют нитрит бария. Основные характеристики сульфата бария по приведенному примеру представлены в таблице.

Пример 2. По данному примеру в качестве барийсодержащего компонента используют перекись бария. Берут 20 г BaO2 и 15,61 г (NH4)2SO4 массовое соотношение 1:1). Далее подготавливают автоклав и проводят синтез, как описано в примере 1, но воду заливают в количестве 14,5 мл. Это приводит после нагревания автоклава до 400oC к давлению паров воды - 200 атм. Продолжительность обработки составляет 5 ч. Идентично проходит процесс, если в качестве барийсодержащего компонента используют оксид или гидроксид бария. Выход продукта - 100%, влажность - менее 5%. Данные о свойствах полученного по данному примеру сульфата бария приведены в таблице.

Пример 3. В качестве барийсодержащего компонента шихты используют карбонат бария. Берут 20 г BaCO3 и 14 г (NH4)2SO4 (массовое соотношение 1 : 1,05). Далее синтез ведут по примеру 2. Давление в автоклаве - около 200 атм. Газообразные продукты - аммиак и углекислый газ. Выход сульфата бария - 100%, влажность - менее 5%. Данные о свойствах полученного сульфата бария приведены в таблице.

Примеры с другими значениями температур проведения процесса, давлений паров воды и результатов синтеза сведены в таблице.

Электронно-микроскопическое исследование полученных кристаллов показало, что при используемых по изобретению режимах синтеза сульфат бария получается в виде индивидуальных хорошо ограненных изометричных кристаллов.

Таким образом, предлагаемый способ получения сульфата бария обеспечивает получение продукта с заданным распределением частиц по размерам, упрощает процесс получения и повышает его экологичность. Аппаратурное оформление и режимы процесса позволяют осуществлять уверенное его масштабирование для повышения производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2093464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО НЕЛЕГИРОВАННОГО И ЛЕГИРОВАННОГО ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА | 1998 |

|

RU2137867C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1999 |

|

RU2167817C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2092438C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1996 |

|

RU2097314C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СИЛИКАТА КАЛИЯ И НИОБИЯ K*002(NBO)*002SI*004O*001*002 | 1994 |

|

RU2093616C1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| СОСТАВ ДЛЯ ОПРЕДЕЛЕНИЯ НИТРАТ-ИОНОВ В РАСТВОРАХ | 1997 |

|

RU2141115C1 |

| СПОСОБ ОКРАСКИ ПРИРОДНЫХ МИНЕРАЛОВ ГРУППЫ ХАЛЦЕДОНА | 1996 |

|

RU2111192C1 |

| КАТАЛИЗАТОР СИНТЕЗА КУМОЛА | 1995 |

|

RU2096086C1 |

Изобретение относится к способу получения сульфата бария высокой чистоты, используемого как рентгеноконтрастное вещество в медицине. Для рентгеноконтрастных препаратов высокого качества оптимальный размер кристаллов находится в интервале 2 - 20 мкм. Кроме того, сульфат бария высокой чистоты служит отражающим рассеивателем в ИК- и УФ-спектрометрии. Способ получения сульфата бария заключается в том, что порошки исходных веществ (соединений бария и сульфата аммония) смешивают при соотношении 1 к (1,0 - 1,2), т.е. в соответствии со стехиометрией или с небольшим избытком, и подвергают термообработке в парах воды при давлении 15 - 270 атм и температуре 200 - 400oС. Предпочтительно использовать массовое соотношение компонентов шихты барийсодержащий реагент : сульфат аммония, равное 1 : (1,0 - 1,2). Способ обеспечивает получение продукта с заданным распределением частиц по размерам, упрощает процесс получения и повышает его экологичность. 2 з.п. ф-лы, 1 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Божевольнов В.Е | |||

| и др | |||

| Природа и технология сульфата бария | |||

| Хим | |||

| промышленность | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Льновыдергивающая машина | 1923 |

|

SU660A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, 0507260 A1, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1996-10-29—Подача