Изобретение относится к синтезу неорганических материалов, в частности, мелкокристаллического α-Al2O3(корунда), используемого как абразивный материал, а также как сырье для изготовления керамики, монокристаллов лейкосапфира и рубина.

Ранее широко используемый способ производства корунда электродуговым плавлением глинозема, полученного при переработке бокситов, с последующим дроблением спека для получения абразивного порошка в настоящее время сокращается как неудовлетворяющий современным экологическим требованиям /1/.

Наиболее близким к предлагаемому способу является способ получения мелкокристаллического корунда с размером кристаллов 70-150 мкм из гидроксида алюминия путем его нагрева в парах воды в автоклаве или реакторе при давлении не менее 30 атм и температуре не более 450 oС, отличающийся тем, что в качестве активатора кристаллизации используют добавки бромида калия в количестве 2- 15 мас. от массы гидроксида алюминия и гидроксида натрия в массовом соотношении к бромиду калия 1:(5-10). По этому способу обработку гидроксида алюминия водяным паром предпочтительно ведут при давлении 30-250 атм и температуре 350- 450 oС в течение 20 ч /2/.

Использование в качестве активатора KBr приводит к коррозии материала автоклава и загрязнению продукта.

Целью изобретения является уменьшение времени синтеза корунда, что соответственно уменьшает количество потребляемой электроэнергии при сохранении чистоты кристаллов вследствие отсутствия коррозии автоклава.

Поставленная цель достигается тем, что термопаровую обработку гидроксида алюминия (с добавками активатора или без активатора) при температуре 350-450 oС и давлении паров воды проводят после предварительной механической активации гидроксида алюминия. Предпочтительно давление паров воды при термопаровой обработке поддерживать равным 30-400 атм.

Механическая обработка приводит к увеличению запасенной энергии в исходном гидроксиде алюминия, проявляющейся в изменении его физических и химических свойств и увеличении реакционной способности.

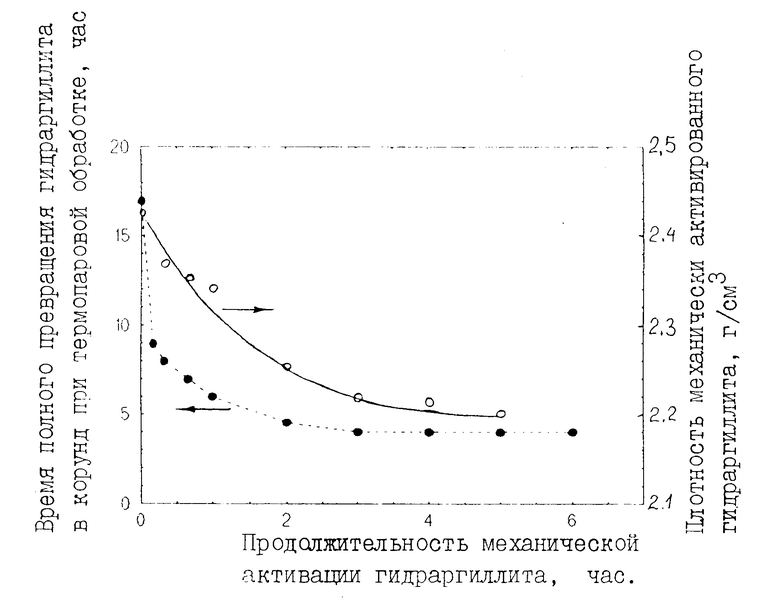

На чертеже дано изменение плотности гидроксида алюминия (гидраргиллита) при увеличении времени механической активации, связанное с накоплением вакансионных дефектов и других нарушений структуры и облегчающее твердофазные процессы превращения Al(OH)3 в условиях термопаровой обработки. Так, 100 превращение механически активированного гидроксида алюминия в a-Al2O3 в форме мелких кристаллов с правильной огранкой происходит в несколько раз быстрее, чем в случае неактивированного Al(OH)3 в тех же условиях (см. чертеж).

Для этого исходный гидроксид алюминия механически обрабатывают в вибрационной, планетарной или пароструйной мельнице и затем помещают в автоклав, куда предварительно наливают небольшое количество воды для создания при нагреве нужного давления пара. Активированный Al(OH)3 выдерживают в автоклаве при T 350-450 oС и  30-400 атм, время синтеза 1 24 ч. В случае использования активатора исходный Al(OH)3 после механической обработки помещают в раствор активатора, например, тетрабората натрия, затем раствор сливают, влажный гидроксид алюминия помещают в автоклав и выдерживают при необходимой температуре и давлении паров воды. Время 100 превращения гидроксида алюминия в корунд при фиксированных температуре и давлении зависит от времени и интенсивности его механической активации.

30-400 атм, время синтеза 1 24 ч. В случае использования активатора исходный Al(OH)3 после механической обработки помещают в раствор активатора, например, тетрабората натрия, затем раствор сливают, влажный гидроксид алюминия помещают в автоклав и выдерживают при необходимой температуре и давлении паров воды. Время 100 превращения гидроксида алюминия в корунд при фиксированных температуре и давлении зависит от времени и интенсивности его механической активации.

Пример 1. 2 г гидроксида алюминия (гидраргиллита) механически обрабатывают в течение 40 мин в лабораторной вибрационной мельнице объемом 27 мл. Для обработки используют стальные шары; число шаров 70 шт. масса шаров 44 г. Частота вибрации 27 Гц. 1 г механически обработанного гидраргиллита помещают во вкладыш автоклава объемом 13 мл, на дно автоклава наливают воду (3 мл). Автоклав герметизируют и нагревают до 400 oС. При температуре 400 oС и давлении 200 атм механически активированный гидраргиллит выдерживают 7 ч и получают 100 мелкокристаллической корунд (α-Al2O3).

Пример 2. 2 г гидроксида алюминия механически обрабатывают в лабораторной вибрационной мельнице в режиме, описанном в примере 1. 1 г механически обработанного Al(OH)3 заливают 3 мл тетраметиламмонийгидроксида (0,3) и выдерживают при комнатной температуре сутки. Затем раствор сливают на дно автоклава ( V=13 мл ), а влажный гидроксид алюминия помещают во вкладыш автоклава и ведут обработку парами воды при P=100 атм и температуре 390 oС в течение 24 ч. Получают 100 пластинчатый корунд.

Пример 3. 65 г гидроксида алюминия механически обрабатывают в планетарной мельнице в течение 40 мин, при этом используют корундовые шары. Общая масса шаров 349 г, объем стакана 500 мл, число оборотов опорного диска 210 об/мин. 1 г механически обработанного гидроксида алюминия заливают 3 мл водного раствора тетрабората натрия (0,03), выдерживают при комнатной температуре 1 сут, раствор сливают на дно автоклава, а гидроксид алюминия высушивают и помещают во вкладыш автоклава. Термопаровую обработку проводят при T= 410 oС и давлении паров воды 200 атм в течение 5 ч. Получают 100 мелкокристаллический корунд.

Таким образом, предложенный способ по сравнению с прототипом позволяет сократить время и понизить температуру синтеза корунда из гидроксида алюминия при термопаровой обработке и тем самым снизить потребляемое количество электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2093464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1999 |

|

RU2167817C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2002 |

|

RU2229441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2007 |

|

RU2340557C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ЛЕГИРОВАННОГО АЛЮМИНАТА ЛАНТАНА | 2006 |

|

RU2340558C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО НЕЛЕГИРОВАННОГО И ЛЕГИРОВАННОГО ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА | 1998 |

|

RU2137867C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА БАРИЯ | 1996 |

|

RU2109685C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1994 |

|

RU2077157C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

Использование: при получении мелкокристаллического корунда. Сущность: гидроксид алюминия подвергают механической активации, а затем термопаровой обработке при температуре 350- 450 oС и давлении паров воды 30-400 атм. 1 з. п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения абразивного материала на основе корунда | 1975 |

|

SU547387A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения @ -оксида алюминия | 1987 |

|

SU1477682A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1996-03-06—Подача