Область техники

Настоящее изобретение относится к области синтеза неорганических материалов, в частности особочистого мелкокристаллического титаната бария, используемого для изготовления сегнетоэлектрической керамики для керамических конденсаторов.

Уровень техники

Авторы патента (S. Hashimito, Т. Nonaka, Н. Sasaki, Patent №7837972 В2, Publication date 23.11.2010) предлагают высокотемпературный твердофазный способ получения титаната бария из карбоната бария и диоксида титана. При этом к реагентам предъявляется требование по величине удельной площади поверхности: она должна составлять 10-15 м2/г для карбоната бария и 15-100 м2/г для диоксида титана. Необходимо также, чтобы мольное отношение Ba/Ti в исходной смеси было не менее 1,000. Смесь реагентов нагревается со скоростью не менее 150°/мин до температуры 400-700°C и выдерживается в этих условиях 0,5-4 ч. Полученный продукт имеет удельную площадь поверхности 14,6-18,6 м2/г, сравнительно широкое распределение частиц по размеру с отклонением от среднего значения до 40%. Значительное содержание примеси карбоната бария в синтезированном титанате (до 5,6%) делают его малопригодным в качестве материала для изготовления сегнетокерамики.

В работе (Hakuta Y., Barium titanate nanoparticles synthesized under sub- and supercritical water conditions, Nanoparticle technology handbook, 2nd Edition, Elsevier, 2012, P. 473-477) синтез BaTiO3 проводят в водной среде в сверхкритическом состоянии. Реагентами служат золь диоксида титана и гидроксид бария, их обработку осуществляют в проточном реакторе при температуре до 420°C и давлении около 40 МПа. При этом в течение нескольких секунд образуются наночастицы BaTiO3 размером около 32 нм. Сложная аппаратура, используемая в этом случае, приводит к большим потерям продукта и засорению системы прохождения синтезированного порошка титаната.

В статье (K.-Y. Chen, Y.-W. Chen, Preparation of barium titanate ultrafine particles from rutile titania by a hydrothermal conversion, Powder Technology, 141, (2004), P. 69-74) гидротермальный процесс проводят при 80-200°C и при рН 10-12 в течение 3-24 ч. В качестве реагентов используют диоксид титана и восьмиводный гидроксид бария в мольном соотношении 1,2-2,0. Продукт промывают 0,1 М раствором муравьиной кислоты при перемешивании, отфильтровывают, промывают дистиллированной водой и сушат при 80°C в течение 12 ч. Полученные кристаллы имеют сферическую и кубическую форму и размер от 20 до 50 нм.

Авторы патента (Zh.-Ch. Hu, Patent №6264912 B1, Publication date 24.07.2001), сначала получают диоксид титана, смешивая 1 объем кислого (рН≤5) водного раствора тетрахлорида титана концентрацией 0,01-1,00 М с добавлением гидроксиполицеллюлозы в качестве диспергатора и 4-5 объемов изопропилового спирта, которые выдерживают при 25-100°C в течение 24 ч. Затем полученный осадок охлаждают до комнатной температуры, промывают водой и смешивают с эквивалентным количеством раствора гидроксида бария для проведения гидротермальной реакции. Синтез титаната бария проводят при 100°C и рН 10-12. Продукт промывают муравьиной кислотой и дистиллированной водой и сушат на воздухе. Размер кристаллов полученного титаната бария лежит в диапазоне 20-40 нм. Многостадийность и необходимость проведения дополнительных операций с органическими реагентами являются недостатками предложенного способа.

По способу, описанному в патенте (G.J. Choi, K. Woo, Y.S. Cho, S.J. Sim, Y.D. Kim, S.K. Lee, Patent №6409983 B1, Publication date 25.06.2002), титанат бария получают из алкоксидов титана и солей бария. На первом этапе алкоксид титана смешивают с 4-7 эквивалентами уксусной кислоты для получения золя ацилата титана. Затем к золю ацилата титана добавляют раствор гидроксида бария или сильнощелочной раствор (рН>14) соли бария (хлорида, ацетата, нитрата) в эквивалентном количестве. Образовавшийся осадок титаната бария промывают водным раствором аммиака или гидроксида бария. Предпочтительная температура для высушивания продукта на воздухе составляет 50-150°C. Кристаллы продукта имеют размер 20-60 нм. Хотя процесс проводится при низкой температуре без использования гидротермальных условий, применение органических реактивов и образование побочных продуктов делают этот способ трудным в исполнении и неэкологичным.

В патенте (D.K. Swanson Patent № US 7001585 В2, Publication date 21.02.2006) предложен способ получения титаната бария в водном растворе при 20-30°C из гмеси оксохлорида титана и ацетата бария в присутствии щавелевой кислоты. На первом этапе получают осадок титанилоксалата бария, который затем отфильтровывают, промывают дистиллированной водой и прогревают для образования целевого продукта при температуре 800-1250°C в течение 1-8 ч. Частицы полученного титаната бария имеют узкое мономодальное распределение в интервале 0,3-0,5 мкм.

Ранее был опубликован близкий по сущности патент (J.M. Wilson, W.J. Symes, Patent № US 5783165, Publication date 21.07.1998) по способу синтеза титаната бария с использованием оксохлорида титана и карбоната бария в качестве реагентов. Исходные вещества перемешиваются в водном растворе щавелевой кислоты при 30-90°C. Отфильтрованный осадок титанилоксалата прогревают при 800-1250°C в течение 1-8 ч. Полученные таким образом частицы титаната бария имеют размер 0,10-0,85 мкм.

Оба метода многостадийные, трудоемкие и характеризуются высокой энергозатратностью, связанной с необходимостью высокотемпературного прогрева. Наличие в продукте крупных размеров агломератов затрудняют изготовление из чего плотной керамики. Кроме того, синтез проводится в водном растворе, что приводит к загрязнению продукта.

Способ получения титаната бария с использованием гидротермальных условий предложен в патенте (Т. Harada, Yu. Mishima, S. Okazaki, H. Kurokawa, H. Unemoto, K. Murashige, M. Matsumoto, T. Kanasaku, Patent №6808697 B2, Publication date 26.10.2004). Соль бария добавляют к коллоидному раствору гидроксида титана в присутствии 1-60 мольных % карбоновой кислоты и выдерживают при 100-350°C и давлении 0,101-16,521 МПа. Полученный осадок титаната бария содержит сферические частицы размером 0,05-0,5 мкм в кубической модификации. Прогревание титаната на воздухе при 500-1200°C способствует переходу продукта в тетрагональную модификацию при сохранении его морфологии. Авторы указывают удельную площадь поверхности титаната в диапазоне 2-20 м2/г. Из недостатков данного способа следует отметить загрязнение синтезированного продукта при использовании значительного количества карбоновой кислоты в качестве вспомогательного вещества и необходимость высокотемпературной обработки продукта, ведущей к повышению энергозатрат.

Известен (Cai W., Rao Т, Wang А., Hu J., Wang J., Zhong J., Xiang W., A simpic and controllable hydrothermal route for the synthesis of monodispersed cube-like barium titanate nanocrystals, Ceram. Int., V. 41, 2015, P. 4514-4522) способ получения BaTiO3 с размером кристаллов 5-15 нм в результате синтеза из нитрата бария и тетрабутоксида титана при 135°C и равновесном давлении в водном растворе в течение 16 ч. Управление размером кристаллов продукта проводилось путем изменения мольного соотношения реагентов в реакционной смеси. Особенностью предложенного метода является использование добавки в реакционную смесь олеиновой кислоты, молекулы которой избирательно адсорбируются на гранях растущих кристаллов, в результате чего приобретается выраженная кубическая огранка и повышается дисперсность порошка. При этом добавка остается на поверхности готового продукта и составляет в нем до 32 масс %, загрязняя продукт, что приводит к необходимости проведения его дополнительной высокотемпературной обработке.

В патенте (J.A. Kerchner, Patent №6129903, Publication date 10.10.2000) к гелю диоксида титана добавляют восьмиводный гидроксид бария при 20°C, соблюдая мощное отношение Ba:Ti≤1,2. Реакционную смесь нагревают в автоклаве со скоростью 1,47 мин при перемешивании до температуры 120-220°C и давлении 0,198-2,318 МПа. По окончании процесса осадок промывают дистиллированной водой, отфильтровывают, добавляют диспергатор и сушат. Синтезированные таким образом частицы титаната бария имеют размер менее 0,03 мкм, но чистота ниже N4.

В статье (P. Nanni, М. Leoni, V. Buscaglia, G. Aliprandi, Low-temperature aqueous preparation of barium metatitanate powders, J. Eur. Ceram. Soc. 14 (1994) 85-90), описан способ получения титаната бария при температуре, пониженной до 85°C, в водном щелочном растворе в течение 6 ч. В качестве реагентов используют гидроксид бария и тетрахлорид титана. Раствор над получившимися кристаллами продукта декантируют, кристаллы высушивают при 90°C и промывают раствором уксусной или соляной кислот. Продукт обладает поверхностью около 39 м2/г и представляет собой агрегаты размером не более 0,2 мкм, состоящие из частиц размером менее 0,03 мкм. Титанат бария находится в кубической модификации.

Авторам статьи (Н. Xu, L. Gao, J. Guo, Preparation and characterizations of tetragonal barium titanate powders by hydrothermal method, J. Eur. Ceram. Soc. 22 (2002) 1163-1170) удалось без дополнительной высокотемпературной обработки синтезировать кристаллы тетрагонального титаната бария при сравнительно низкой температуре. Синтез проводится из хлоридов бария и титана в водном растворе с добавлением избытка гидроксида натрия при 240°C в течение 12 ч. Отличительными чертами способа являются постоянное перемешивание реакционной смеси и использование значительного избытка хлорида бария (мольное соотношение Ba/Ti=1,6). Продукт промывают в воде и высушивают при 80°C в вакууме. Синтезированные кристаллы тетрагонального титаната бария имеют размер около 80 нм. Продукт загрязнен ионами бария, хлора и натрия.

Наиболее близким к представленному способу синтеза мелкокристаллического титаната бария является метод синтеза титаната бария, описанный в Патенте (Данчевская М.Н., Ивакин Ю.Д., Холодкова A.A., Ru №2637907 С1, опубликованный 07.12.2017, Бюл. №34). Способ получения титаната бария включает обработку в реакторе (автоклаве) паром воды в статическом режиме смеси порошков оксида бария и диоксида титана при температуре, выбранной выше критической точки воды (374°C), а именно, в интервале 380-420°C и давлении пара воды, выбранном в интервале от 22,5 МПа до 30,5 МПа в течение 16-48 часов, после чего реактор охлаждают до комнатной температуры и выгружают продукт, промывают его уксусной кислотой (5-10)%, затем дистиллированной водой до рН 7 и высушивают при температуре 70°C. Изобретение позволяет получать титанат бария с размером кристаллов 40-300 нм с содержанием основного вещества не более 99,98%. Недостатками данного способа являются завышенные параметры проведения синтеза, температуры, давления и продолжительности цикла синтеза титаната бария.

Раскрытие изобретения

Задачей заявляемого технического решения является разработка экономичного, энергосберегающего и экологически чистого способа получения мелкокристаллического титаната бария с содержанием основного вещества BaTiO3 более 99,98%, минеральных примесей, не превышающим 0,01 масс % и средним размером кристаллов менее 5 мкм.

Предлагаемый способ включает обработку в автоклаве паром воды, содержащем, 20 мол. % аммиака, смеси исходных реагентов, состоящей из порошка оксида титана TiO2 и моногидрата нитрита бария Ba(NO2)2⋅H2O в мольном соотношении [Ва(NO2)2⋅H2O]/TiO2=1,0-1,3, при этом обработку ведут при температурах от 250 до 400°C при содержании аммиака в паровой фазе 20 мол. % относительно пара воды в течение 1-16 часов, после чего автоклав охлаждают до комнатной температуры, полученный титанат бария выгружают, промывают 5% раствором уксусной кислоты и затем дистиллированной водой до достижения рН=7 промывных вод, и высушивают при температуре 70°C до постоянного веса. Изобретение позволяет получать мелкокристаллический титанат бария со средним размером кристаллов от 0,2 до 2 мкм с содержанием основного вещества более 99,98%.

Предпочтительно, для получения более крупного порошка титаната бария (0,8-2,0 мкм) обработку смеси проводят при температуре от 370 до 400°C и давлении водного флюида от 21,0 до 26,6 МПа в течение 1-10 часов (в сверхкритических условиях), а для получения кристаллов с размером менее 0,8 мкм при 250-300°C при равновесном давлении 4,0-8,6 МПа (в докритических условиях) в течение 7-16 часов.

Предпочтительно промывание синтезированного продукта водным раствором уксусной кислоты и потом дистиллированной водой проводить в проточном режиме или в УЗ-ванне до достижения рН=7 сливных вод.

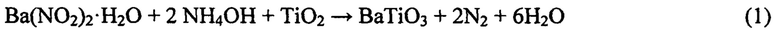

Технический результат представленного изобретения заключается в повышении чистоты получаемого титаната бария, снижении температуры и времени протекания синтеза. Замена в исходной смеси оксида бария, используемого в прототипе, на нитрит бария с добавлением гидроксида аммония приводит в условиях синтеза к протеканию процесса, приведенному в уравнении 1.

В данном случае образование титаната бария в атмосфере пара воды и аммиака происходит по твердофазному механизму на поверхности частиц TiO2 с диффузией ионов Ва+2 в структуру частиц оксида титана и выделением молекулярного азота в газовую фазу. В результате окислительно - восстановительной реакции между азотом в нитрите бария и азотом в гидроксиде аммония образуются химически устойчивые соединения, снижающие вероятность коррозии стенок автоклава и загрязнения продукта синтеза. Синтезированный титанат бария по своим характеристикам соответствует требованиям, предъявляемым к сырью для изготовления сегнетоэлектрической керамики с высоким значением диэлектрической проницаемости.

Существенным отличительным признаком заявляемого технического решения является использование в качестве сырья для синтеза BaTiO3, как барий-содержащего компонента, моногидрата нитрита бария в совокупности с гидроксидом аммония.

Краткое описание чертежей

Сущность заявленного изобретения поясняется рисунками.

Фигура 1. Схема реактора (автоклава), используемого для синтеза и термообработки мелкокристаллического титаната бария.

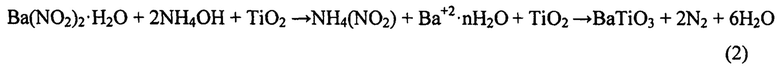

Фигура 2. Изменение величины диэлектрической проницаемости (ε) и тангенса угла диэлектрических потерь в конденсаторе (tgδ) с ростом частоты возбуждения керамической таблетки, изготовленной из титаната бария, синтезированного при 270°C. (Табл. 1, «Б»).

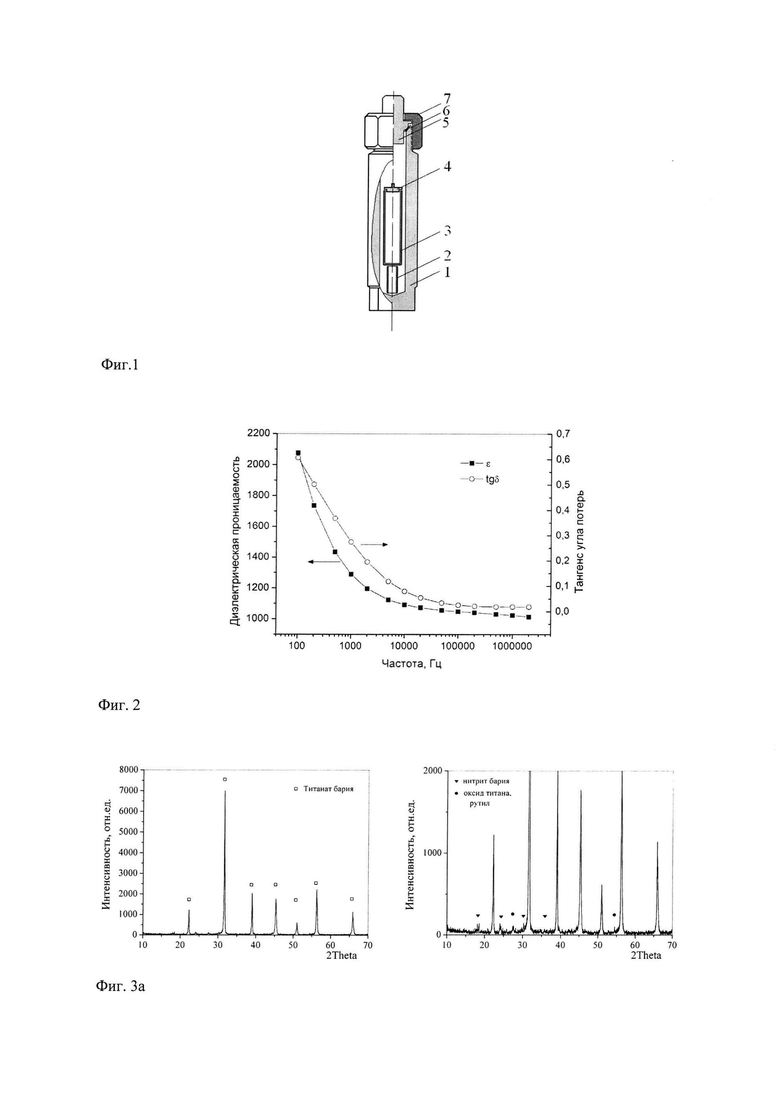

Фигура 3. Дифрактограмма (а), СЭМ изображение (б) и распределение по размерам кристаллов (в) образца (Табл. 1, «А») титаната бария, синтезированного при 250°C в течение 7 часов.

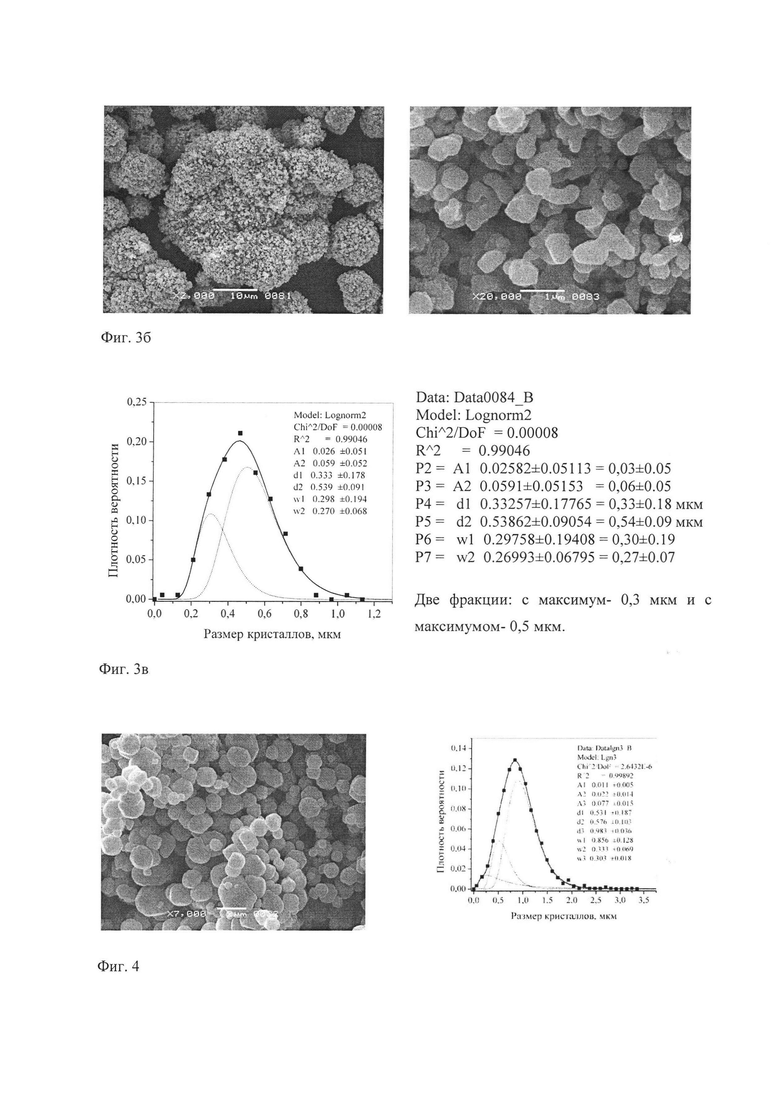

Фигура 4. СЭМ изображение образца (Табл. 1, «Б») титаната бария и распределение по размерам кристаллов, синтезированного при 270°C в течение 16 часов.

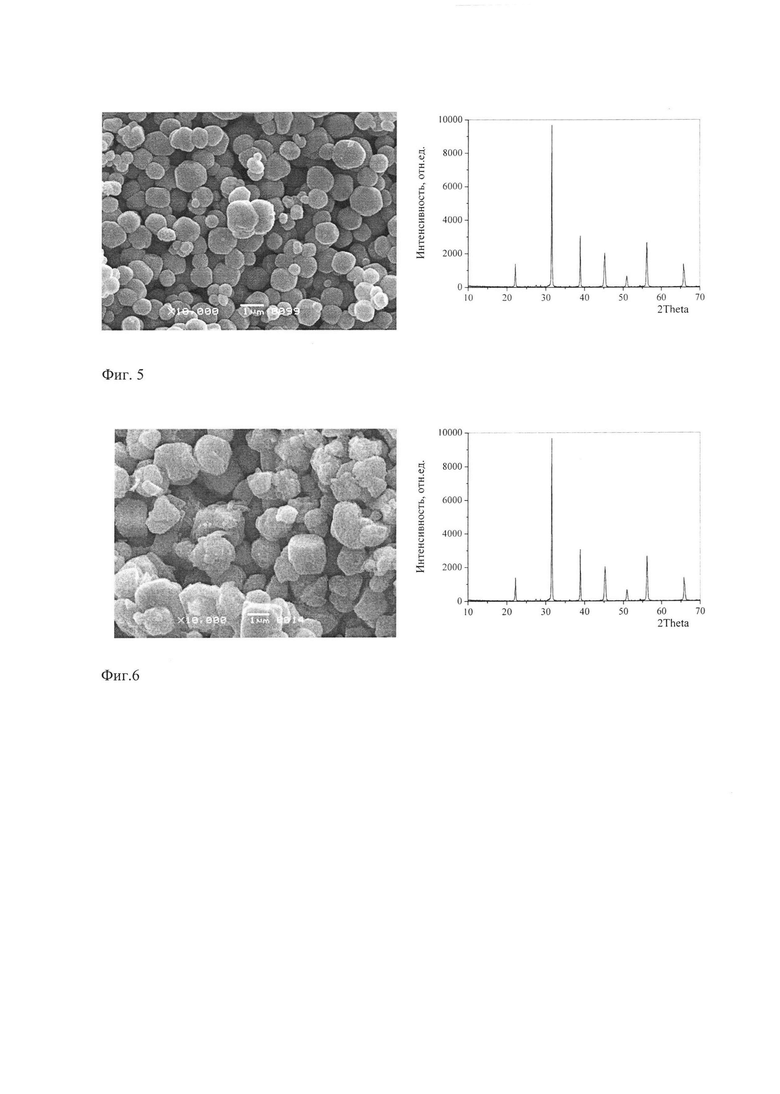

Фигура 5. СЭМ изображение и дифрактограмма образцам (Табл. 1, «В») титаната бария, синтезированного при 400°C в течение 7 часов.

Фигура 6. СЭМ изображение и дифрактограмма образца (Табл. 1, «Г») титаната бария, синтезированного при 400°C в течение 10 часов.

Осуществление изобретения

Заявляемый метод синтеза мелкокристаллического титаната бария включает термопаровую обработку смеси механически перемешенных и измельченных порошков моногидрата нитрита бария Ва(NO2)2⋅H2O и диоксида титана TiO2 при отношении [Ba(NO2)2⋅H2O]/TiO2=1,0-1,3 при температуре, выбранной в интервале 250-400°C в течение 1-16 часов. Мольное отношение используемого гидроксида аммония к пару воды составляет от 0,2 до 1,0. Изменение соотношения [Ba(NO2)2⋅H2O]/TiO2=1,0-1,3 в сторону снижения (менее 1) приводит к неполному превращению реакционной смеси в титанат бария, а повышение (более 1,3) вызывает загрязнение продукта ионами бария. Исходная твердофазная смесь загружается в тефлоновый или металлический контейнер, который помещается в автоклав (Фиг. 1). Для создания в автоклаве атмосферы пара воды, содержащего аммиак, водный раствор аммиака наливается на дно автоклава с внешней стороны контейнера, без контакта с реакционной смесью. Автоклав герметично упаковывается и помещается в печь. Нагрев автоклава производится с определенной скоростью, в интервале 50-100°/час. При выбранной температуре, например, 270°C, реакционная смесь в автоклаве выдерживается в стационарных условиях время, необходимое для полного превращения реакционной смеси в титанат бария, например, 16 часов. Затем автоклав охлаждается, образовавшийся азот и оставшийся аммиак удаляются, продукт извлекается и промывается водным раствором уксусной кислоты, например, 5% концентрации. Далее продукт промывается дистиллированной водой до рН=7 промывных вод и высушивается на воздухе при 70°C.

Синтезированные образцы порошкового титаната бария использовались для исследования их свойств и получения из них сегнетоэлектрической керамики. Изготовление керамики на основе синтезированного порошка BaTiO3 проводилось методом полусухого прессования с последующим высокотемпературным обжигом. Для этого, синтезированный порошок титаната бария был просеян через нейлоновое сито с размером ячейки 100 мкм. В качестве временного технологического связующего (ВТС) использовали парафин (марка П-2, ГОСТ 23683-89) в количестве 5 масс. % в расчете на массу порошка. Формование заготовок проводили методом одноосного прессования при давлении 150 МПа. Обжиг заготовок керамики проводили на воздухе, при температуре 1300°C - со скоростью нагрева 200°/ч. и изотермической выдержкой 1 ч при одной из температур, указанных выше.

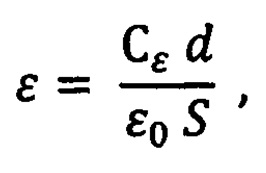

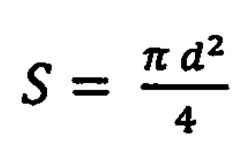

Емкостные измерения для определения диэлектрической проницаемости и тангенса угла диэлектрических потерь керамики проводили контактным методом по двухэлектродной схеме в плоском конденсаторе в диапазоне частот 200 Гц - 2 МГц с помощью прецизионного измерителя LCR Agilent Е 4980А с емкостной ячейкой Agilent 16451 В. Диаметр измерительного электрода ячейки составлял 38 мм. Приложенное напряжение 15 В. Диэлектрическая проницаемость керамического образца рассчитывалась по формуле:

где d - диаметр образца,  - площадь плоских поверхностей образца, ε0 - электрическая постоянная.

- площадь плоских поверхностей образца, ε0 - электрическая постоянная.

На Фиг. 2. приведены значения диэлектрической проницаемости (е) и тангенса угла потерь, измеренные при разных частотах для керамики, полученной из порошка («Б») титаната бария, синтезированного из смеси Ва(НО2)2⋅H2O+TiO2 в среде пара воды, содержащего 15% NH4OH, при Т=270°C, при давлении пара воды Р=5,5 МПа в течение 16 часов.

Все используемые реагенты для синтеза титаната бария предлагаемым методом являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°C.

Химические символы имеют свои обычные значения: мкм (микрометр (ы)). мкл (микролитр (микролитры)), мкг (микрограмм(микрограммы)), М (моль (моли) на литр), л (литр (литры)), мл (миллилитр (миллилитры)), г (грамм(граммы)), мг (миллиграмм (миллиграммы)), моль(моли), ммоль (миллимоль (миллимоли)).

Исходными веществами для синтеза титаната бария служили оксид титана в модификации рутил (TiO2 хч, СТП ТУ КОМП 2-340-11), а также нитрит бария, Ba(NO2)2⋅H2O (квалификации «чда» ТУ 6-09-149-75). Водный раствор аммиака марки «осч» соответствовал ГОСТ 24147-80, партия 1/1.

Фазовый состав продукта синтеза экспериментально определялся с помощью рентгенофазового анализа (РФА) на дифрактометрах STOE STADI Р и Rigaku D/Max-2500 с Cu Kα излучением и расшифровывался по совпадению рефлексов экспериментальных дифрактограмм со штрих диаграммами из данных базы PDF-2. Расчет фазового состава продуктов неполного превращения производился по методу Чанга с учетом корундовых чисел фаз из базы PDF-2.

Морфология и размеры кристаллов анализировались с помощью сканирующего JSM-6390LA и просвечивающего JEM-1011 электронных микроскопов (JEOL Ltd., Japan). Распределение по размерам кристаллов синтезированных образцов определялось путем анализа СЭМ изображений. При этом использовалось несколько фотографий разных мест образца. Характеристикой размера изометричных микрокристаллов являлся статистический диаметр изображения частиц.

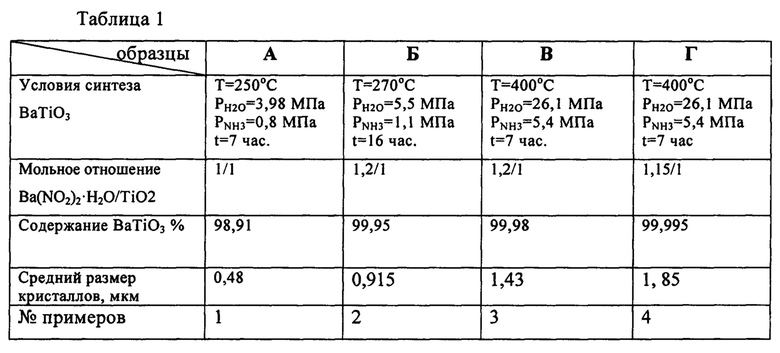

Ниже даны примеры проведения синтеза мелкокристаллического титаната бария заявляемым методом. Приведенные примеры конкретного осуществления изобретения - способа получения особочистого мелкокристаллического титаната бария, предстарпены специалистам в данной области техники в виде полного описания проведения и применения анализа по изобретению, и подразумевают, что приведенные примеры не ограничивают общий объем изобретения. В таблице 1 приведены примеры типичных условий и результатов синтеза BaTiO3 в среде водного флюида в суб- и сверх критических условий при использовании в качестве сырья смеси Ва(NO2)2⋅H2O и TiO2.

Примеры

Пример 1. Навески 1,0607 г моногидрата нитрита бария Ва(NO2)2⋅H2O и 0,3425 г оксида титана TiO2 (рутила) с мольным соотношением 1:1, механически перемешали, просеяли через сито с размером отверстий/ячеек 300 мкм и смесь загрузили в контейнер. На дно автоклава объемом 14,40 мл налили 2,00 мл 25% водного раствора аммиака. Контейнер из тефлона марки «Фторопласт 4» со смесью реагентов поместили в автоклав на подставку выше уровня залитого раствора аммиака. Автоклав герметизировали и нагрели со скоростью 50°/ч до температуры 250°C. При достигнутой температуре автоклав выдержали 7 часов. Парциальное давление пара воды внутри автоклава во время изотермической выдержки составляло 3,98 МПа, парциальное давление аммиака 0,8 МПа. Затем автоклав охлаждался и разгерметизировался. Полученный образец выгружался и промывался 5% раствором уксусной кислоты, затем дистиллированной водой до рН 7 промывных вод и сушился на воздухе при 70°C в течение 10 часов. По результату рентгенофазового анализа (РФА) продукт синтеза содержал как основной продукт BaTiO3 (98,91%), а также остатки рутила и нитрита бария (Приложение, Фиг. 3а). СЭМ-изображение синтезированных кристаллов (Приложение, Фиг. 3б) показало, что частицы BaTiO3 имеют разнообразную форму и объединены в крупные агломераты. Распределение по размерам мелких кристаллов, определенное логнормальным методом (Приложение, Фиг. 3в) позволило установить наличие двух фракций: с максимум 0,3 мкм и с максимумом 0,5 мкм. Общий средний размер кристаллов 0,48±0,01 мкм.

Пример 2. Навески 1,0607 г моногидрата нитрита бария Ва(NO2)2⋅H2O и 0,3425 г оксида титана TiO2 рутила (мольное соотношение 1,2:1) механически перемешали, просеяли через сито с размером отверстий/ячеек 300 мкм и смесь загрузили в контейнер. На дно автоклава объемом 14,40 мл налили 2,00 мл 25% водного раствора аммиака. Контейнер из тефлона марки «Фторопласт 4» со смесью реагентов поместили в автоклав на подставку выше уровня залитого раствора аммиака. Автоклав герметизировали и нагрели со скоростью 50°/ч до температуры 270°C. При достигнутой температуре автоклав выдерживали 16 ч. Парциальное давление пара воды внутри автоклава во времч изотермической выдержки составляло 5,5 МПа. Парциальное давление аммиака 1,1 МПа. Затем автоклав охлаждался и разгерметизировался. Полученный образец выгружался и промывался 5% раствором уксусной кислоты, затем дистиллированной водой до рН=7 промывных вод и сушился на воздухе при 70°C в течение 10 ч. По результату рентгенофазового анализа (РФА) продукт синтеза состоит из BaTiO3 (99,95%), и не прореагировавших исходных реагентов в следовых количествах (Приложение, Фиг. 4). Средний размер кристаллов 0,915±0,09 мкм.

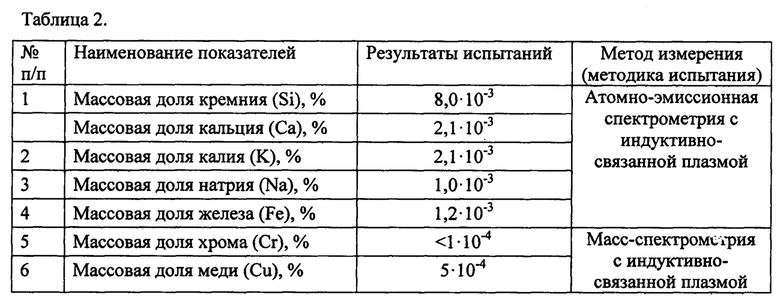

Пример 3. Навески 1,0607 г моногидрата нитрита бария Ва(NO2)2⋅H2O и 0,3425 г оксида титана TiO2 (рутила) с мольным соотношением 1,2:1 механически перемешали, просеяли через сито с размером отверстий/ячеек 300 мкм и смесь загрузили в контейнер. На дно автоклава объемом 14,40 мл налили 2,00 мл 25% водного раствора аммиака. Контейнер из корундовой керамики со смесью реагентов поместили в автоклав на подставку выше уровня залитого раствора аммиака. Автоклав герметизировали и нагрели со скоростью 100°/ч до температуры 400°C. При достигнутой температуре автоклав выдерживали 7 часов. Парциальное давление пара воды внутри автоклава во время изотермической выдержки составляло 27,1 МПа. Парциальное давление аммиака 5,4 МПа. Затем автоклав охлаждался и разгерметизировался. Полученный образец выгружался и промывался 5% раствором уксусной кислоты, затем дистиллированной водой до рН=7 промывных вод и сушился на воздухе при 70°C в течение 10 ч. По результату рентгенофазового анализа (РФА) продукт синтеза содержал (99,98%) титаната бария, и следы исходных реагентов. Средний размер кристаллов: 1,43±0,08 мкм. Содержание минеральных примесей приведено в таблице 2.

Пример 4. Навески 1,0607 г моногидрата нитрита бария Ва(NO2)2⋅H2O и 0,3425 г оксида титана TiO2 рутила (мольное соотношение 1,15:1) механически перемешали, просеяли через сито с размером отверстий/ячеек 300 мкм и смесь загрузили в платиновый контейнер. На дно автоклава объемом 14,40 мл налили 2,00 мл 25% водного раствора аммиака. Контейнер из платиновой фольги со смесью реагентов поместили в автоклав на подставку выше уровня залитого раствора аммиака. Автоклав герметизировали и нагрели со скоростью 100°/ч до температуры 400°C. При достигнутой температуре автоклав выдерживали 10 ч. Парциальное давление пара воды внутри автоклава во время изотермической выдержки составляло 27,1 МПа. Парциальное давление аммиака 5,4 МПа. Затем автоклав охлаждался и разгерметизировался. Полученный образец выгружался и промывался 5% раствором уксусной кислоты, затем дистиллированной водой до рН=7 промывных вод и сушился на воздухе при 70°C в течение 10 ч. По результату рентгенофазового анализа (РФА) продукт синтеза (4594) содержал (99,995% титаната бария, Средний размер кристаллов 1, 85±0,09 мкм (Фиг. 6).

Из приведенных примеров видно, что процесс образования в водном флюиде титаната бария из смеси оксида титана и моногидрата нитрита бария протекает более интенсивно, по сравнению с синтезом из смеси оксида титана и оксида бария при аналогичных условиях, что связано с изменением природы элементарных процессов, протекающих при формировании структуры BaTiO3 при использовании моногидрата нитрита бария. Моногидрат нитрита бария Ва(NO2)2⋅H2O хорошо растворяется в воде и с повышением температуры его растворимость увеличивается, например, до 300 г в 100 г воды при 100°C. При тех же условиях диоксид титана практически не растворяется в воде даже при нагревании. В атмосфере водного флюида происходит гидроксилирование его поверхности и образование дефектов поверхности, что облегчает диффузию ионов бария в структуру оксида титана. При использовании в качестве Ва-содержащего реагента оксида бария (растворимость в воде ВаО при температуре 20°C составляет 1,5 г в 100 г воды, а Ba(NO2)2⋅H2O - 67,5 г в 100 г воды) концентрация активных ионов бария в реакционной зоне значительно ниже, чем в случае нитрита бария.

При взаимодействии гидроксида аммония с нитритом бария процесс протекает в две стадии, на первой стадии образуется нитрит аммония, который разлагается на азот и воду. При этом образующиеся гидратированные ионы бария активно взаимодействуют с поверхностью диоксида титана и диффундируют в объем его кристаллов, благодаря чему облегчается процесс формирования структуры титаната бария.

Процесс синтеза титаната протекает достаточно полно в интервале температур 270-400°C и давления водного флюида в диапазоне 5,5-27,1 МПа с добавлением аммиака при мольном отношении 1/5. В докритических условия образуется мелкокристаллический BaTiO3 кубической модификации с кристаллами сферической формы, и размером в интервале 0,2-0,5 мкм. При повышении температуры до критической образуются более крупные кристаллы тетрагональной модификации с явно выраженной огранкой. Размер кристаллов достигает микронных значений. Химический анализ минеральных примесей показал, что при синтезе титаната бария предлагаемым способом в сверхкритическом водном флюиде при 400°C с использованием керамического контейнера содержание примесей составляет 0,015% (Табл. 2).

Приложение

Для синтеза BaTiO3 использовались лабораторные автоклавы из нержавеющей стали: объемом 12-17 мл. На Фиг. 1 схематично представлено внутреннее устройство автоклава. Оснастка автоклава (1) состоит из: подставки из нержавеющей стали (2), контейнера (3), оснащенного крышкой на свободной посадке (4), пробка (5) с уплотняющей прокладкой из меди (6) и уплотняющая гайка (7). Контейнеры автоклава выполнены из тефлона-4 или корундовой керамики, или из платины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ТИТАНАТА БАРИЯ | 2016 |

|

RU2637907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА ДВУХВАЛЕНТНОГО МЕТАЛЛА | 2006 |

|

RU2323882C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО СТАННАТА КАЛЬЦИЯ | 2024 |

|

RU2840597C1 |

| ВЫСОКОДИСПЕРСНЫЕ ЩЕЛОЧНОЗЕМЕЛЬНЫЕ ТИТАНАТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ЧАСТИЦ ОКИСИ ТИТАНА | 2005 |

|

RU2373154C2 |

| СЛОИСТЫЕ ТИТАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2010 |

|

RU2564339C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА БАРИЯ | 2018 |

|

RU2706275C1 |

| ТОНКОДИСПЕРСНЫЕ ТИТАНАТЫ СВИНЦА-ЦИРКОНИЯ, ГИДРАТЫ ТИТАНАТА ЦИРКОНИЯ И ТИТАНАТЫ ЦИРКОНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2415083C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА БАРИЯ | 1996 |

|

RU2109685C1 |

| СОСТАВ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2356838C2 |

Изобретение относится к области синтеза мелкокристаллического титаната бария, используемого для изготовления керамических конденсаторов. Способ включает обработку смеси диоксида титана и барийсодержащего реагента в среде на основе пара воды при повышенных температуре и давлении, при этом в качестве барийсодержащего реагента используется моногидрат нитрита бария Ba(NO2)2⋅H2O и обработку реагентов ведут в среде смеси пара воды и аммиака; смесь порошков моногидрата нитрита бария и оксида титана берут в мольном отношении [Ва(NO2)2⋅Н2O]/ТiO2 от 1,0 до 1,3; в реакционном пространстве мольное отношение NH4OH/Н2О=1/5; термообработку смеси реагентов паром, содержащим аммиак, ведут в течение времени от 1 до 16 часов в изотермических условиях при температуре, выбранной в интервале от 250 до 400°С со скоростью нагрева в интервале 50-100°С/ч и давлении пара воды от 3,98 до 26,1 МПа. Обработку паром реакционной смеси реагентов ведут при мольном отношении NH4OH/ [Ba(NO2)2⋅H2O]=2,0-3,2. Полученный продукт промывают водным раствором уксусной кислоты концентрацией 5 масс. %, дистиллированной водой до достижения рН=7 промывных вод и высушивают на воздухе при температуре 70°С до постоянства массы. Изобретение позволяет получать мелкокристаллический титанат со средним размером кристаллов от 0,2 до 2 мкм с содержанием основного вещества выше 99,98%. 2 з.п. ф-лы, 6 ил., 2 табл., 4 пр.

1. Способ получения мелкокристаллического титаната бария, включающий обработку смеси диоксида титана и барийсодержащего реагента в среде на основе пара воды при повышенных температуре и давлении, отличающийся тем, что в качестве барийсодержащего реагента используется моногидрат нитрита бария Ba(NO2)2⋅H2O и обработку реагентов ведут в среде смеси пара воды и аммиака; при этом смесь порошков моногидрата нитрита бария и оксида титана берут в мольном отношении [Ва(NO2)2⋅Н2O]/ТiO2 от 1,0 до 1,3; при этом в реакционном пространстве мольное отношение NH4OH/Н2О=1/5; и при этом термообработку смеси реагентов паром, содержащим аммиак, ведут в течение времени от 1 до 16 часов в изотермических условиях при температуре, выбранной в интервале от 250 до 400°С со скоростью нагрева в интервале 50-100°С/ч и давлении пара воды от 3,98 до 26,1 МПа.

2. Способ по п. 1, отличающийся тем, что обработку паром реакционной смеси реагентов ведут при мольном отношении NH4OH/ [Ba(NO2)2⋅H2O]=2,0-3,2.

3. Способ по п. 1, отличающийся тем, что полученный продукт промывают водным раствором уксусной кислоты концентрацией 5 масс. %, дистиллированной водой до достижения рН=7 промывных вод и высушивают на воздухе при температуре 70°С до постоянства массы.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО ТИТАНАТА БАРИЯ | 2016 |

|

RU2637907C1 |

| KHOLODKOVA A | |||

| et al, Study of Nanocrystalline Barium Titanate Formation in Water Vapour Conditions, "In: 4th International Conference NANOCON", 2012, 23-25.10.2012, Brno, Czech Republic, EU, TANGER Ltd., С | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| ШИЛОВА И.С | |||

| и др., Разработка составов и технологических параметров синтеза диэлектриков на основе керамики | |||

Авторы

Даты

2020-02-03—Публикация

2019-07-26—Подача