Изобретение относится к области синтеза неорганических материалов, а именно мелкокристаллического α -Al2O3 (корунда), используемого как абразивный материал, а также как сырье для изготовления керамики и монокристаллов лейкосапфира. Во всех случаях при использовании порошков корунда требуется строго определенная фракция. Для этого проводится классификация порошка на узкие фракции по размерам кристаллов. Разработка способа получения мелкокристаллического корунда с заданным размером кристаллов позволит сократить ряд операций, связанных с классификацией.

Известно, что при производстве микропорошков корунда термопаровым способом (ТПО) получают при T 300 350oC и  50 300 атм корунд с размерами кристаллов в широком диапазоне (0,5 200 мкм) [1]

50 300 атм корунд с размерами кристаллов в широком диапазоне (0,5 200 мкм) [1]

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения мелкокристаллического корунда ( α -Al2O3) путем обработки аморфного гидроксида алюминия парами воды в автоклаве при температуре 350 450oC и давлении 30 250 атм в присутствии в качестве активатора процесса смеси бромида калия и гидроксида натрия в соотношении 1/5 1/10 при концентрации бромида калия 2 - 15% от массы гидроксида алюминия. Через 20 70 часов выдержки в режиме получают кристаллы размером 70 150 мкм ромбоэдрического габитуса [2] Способ не позволяет получать кристаллы корунда другого размера.

Задачей предлагаемого изобретения является получение мелкокристаллического корунда с регулируемым гранулометрическим составом в интервале 0,5 200 мкм.

Поставленная задача достигается в предлагаемом способе тем, что термопаровую обработку гидроксида алюминия проводят при температуре 350 - 400oC и давлении 30 400 атм в присутствии 1 20 мас. добавки механически активированного оксида алюминия.

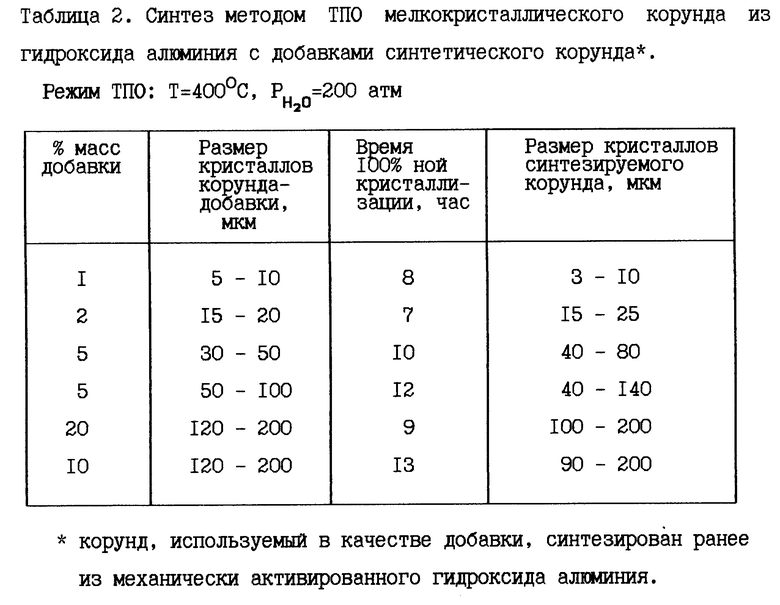

Предпочтительно для получения кристаллов корунда в указанном интервале размеров к гидроксиду алюминия перед термопаровой обработкой добавляют 1 20 мас. мелкокристаллического синтетического корунда с выбранным размером кристаллов, полученного ранее из механически активированного гидроксида алюминия методом термопаровой обработки.

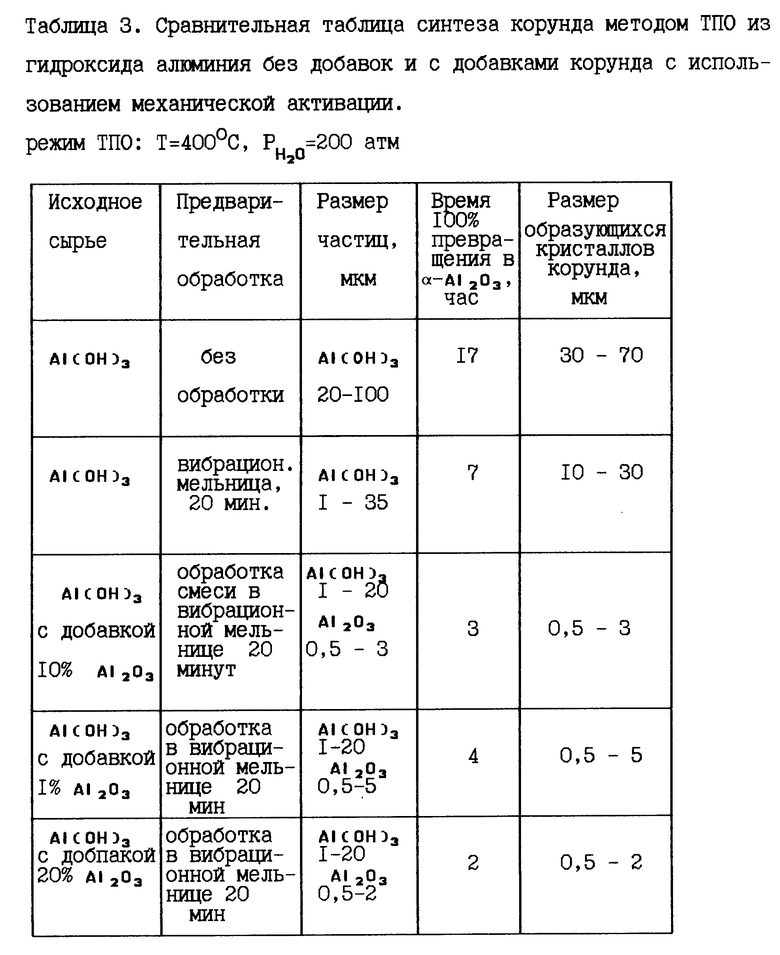

Вариантом решения поставленной задачи является получение мелкокристаллического корунда путем термопаровой обработки гидроксида алюминия парами воды при температуре 350 400oC и давлении 30 400 атм, предварительно гидроксид алюминия с добавкой 1 20 мас. оксида алюминия совместно подвергают механической активации и затем проводят термопаровую обработку.

Добавки механически активированного оксида алюминия не только позволяют регулировать размер синтезируемых кристаллов корунда, но и ускоряют синтез корунда.

Сущность предлагаемого способа получения мелкокристаллического корунда иллюстрируется следующими примерами.

Пример 1. 60 г оксида алюминия механически обрабатывают в планетарной мельнице в течение 30 минут. Общая масса шаров 349 г, объем стакана 500 мл. Число оборотов опорного диска 210 об/мин. 0,1 г (5 мас.) механически обработанного оксида алюминия с размером кристаллов 10 20 мкм смешивают с 2 г гидроксида алюминия и помещают во вкладыш автоклава (объем автоклава 15 мл). На дно автоклава наливают 3 мл воды. Автоклав герметизируют и нагревают до 400oC. Автоклав выдерживают в режиме: T 400oC,  200 атм в течение 3 часов. Получают 100% мелкокристаллический корунд с размером кристаллов в интервале 10 20 мкм.

200 атм в течение 3 часов. Получают 100% мелкокристаллический корунд с размером кристаллов в интервале 10 20 мкм.

Пример 2. 2 г гидроксида алюминия смешивают с 0,3 г (15 мас.) мелкокристаллического корунда с размером кристаллов 100 200 мкм, полученного ранее термопаровым методом из механически обработанного гидраргиллита. Смесь помещают во вкладыш автоклава и обрабатывают парами воды при T 400oC и  200 атм в течение 10 часов. Получают 100% корунд с размером кристаллов в интервале 100 200 мкм.

200 атм в течение 10 часов. Получают 100% корунд с размером кристаллов в интервале 100 200 мкм.

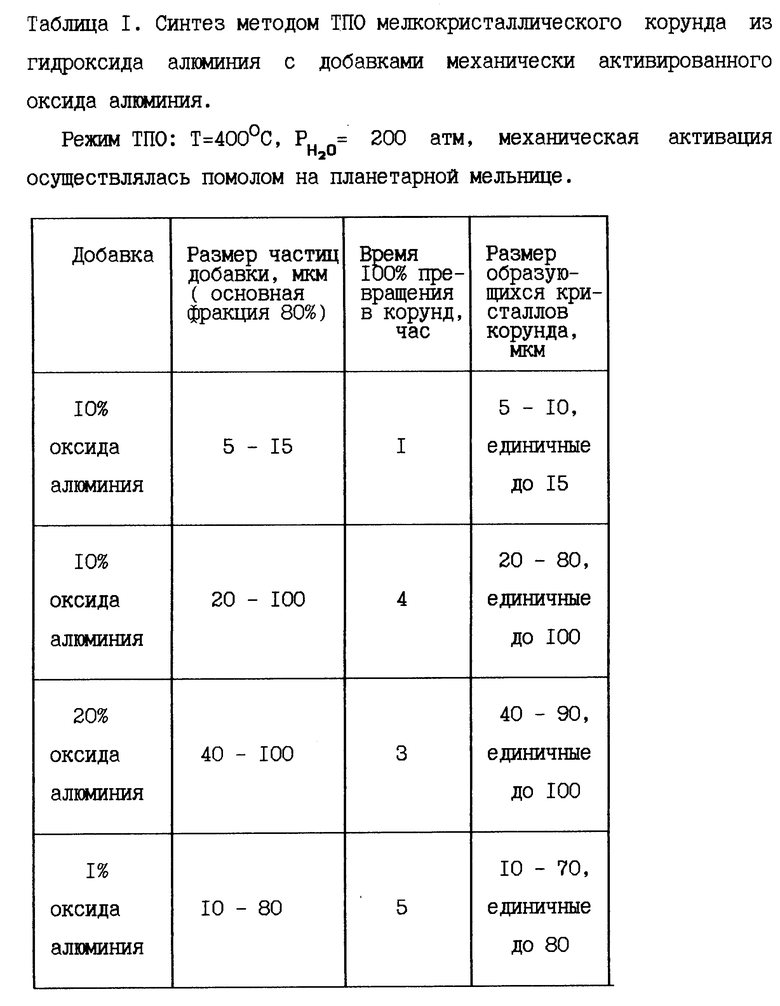

Результаты проведения синтеза мелкокристаллического корунда с другими концентрациями добавок активированных оксида алюминия и корунда приведены в табл. 1 и 2.

Пример 3. 2 г гидроксида алюминия смешивают с 0,05 г (2,5 мас.) Al2O3 марки "чда" и механически обрабатывают в лабораторной вибрационной мельнице в течение 60 минут. Число шаров 70 шт. масса шаров 44 г, частота вибрации 27 Гц. 1 г механически обработанной смеси помещают в автоклав и обрабатывают парами воды при T 400oC и  250 атм в течение 2 часов. Получают 100% мелкокристаллический корунд с размером кристаллов 0,5 3 мкм.

250 атм в течение 2 часов. Получают 100% мелкокристаллический корунд с размером кристаллов 0,5 3 мкм.

Примеры возможных вариантов регулирования размеров кристаллов синтезированного корунда приведены в таблицах 1, 2 и 3.

Таким образом, предлагаемый способ позволяет регулировать размер кристаллов корунда, получаемого из гидроксида алюминия методом термопаровой обработки, и снизить время синтеза.

Литература.

1. Данчевская М.Н. Панасюк Г.П. Лазарев В.Б. Журнал Всесоюзного химического общества. 1991, т. 36, стр. 706 711.

2. Авторское свидетельство СССР N 1477682, C 01 F 7/02, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1996 |

|

RU2092438C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 1999 |

|

RU2167817C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА БАРИЯ | 1996 |

|

RU2109685C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО НЕЛЕГИРОВАННОГО И ЛЕГИРОВАННОГО ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА | 1998 |

|

RU2137867C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2002 |

|

RU2229441C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СИЛИКАТА КАЛИЯ И НИОБИЯ K*002(NBO)*002SI*004O*001*002 | 1994 |

|

RU2093616C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2257346C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО КОРУНДА | 2007 |

|

RU2340557C2 |

| Способ получения @ -оксида алюминия | 1987 |

|

SU1477682A1 |

Использование: при получении мелкокристаллического корунда. Сущность: по первому варианту мелкокристаллический корунд получают путем термопаровой обработки гидроксида алюминия при температуре 350 - 400oC и давлении 30 - 400 атм в присутствии 1 - 20 мас.% добавки механически активированного оксида алюминия или мелкокристаллического корунда, предварительно полученного термопаровой обработкой механически активированного гидроксида алюминия. По второму варианту гидроксид алюминия совместно с добавкой 1 - 20 мас.% оксида алюминий подвергают механической обработке, а затем механически обработанную смесь подвергают термопаровой обработке при температуре 350 - 400oC и давлении 30 - 400 атм. 2 с.п. ф-лы, 3 табл.

| Авторское свидетельство СССР N 1477082, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1996-05-22—Подача