Изобретение относится к цветной металлургии, к гидрометаллургическим способам переработки индийсодержащего сырья, в частности отходам свинцового производства с высоким содержанием олова и индия.

Известен способ выделения индия из индийсодержащего сырья, при котором проводят частичное растворение сырья в растворе минеральной кислоты, отделение осадка от раствора, нейтрализацию полученного раствора с образованием индийсодержащего осадка, фильтрацию осадка, обработку его раствором щелочи с последующим отделением осадка и его обработкой раствором минеральной кислоты и сульфидами с последующим цементационным выделением индия из растворов. (Основы металлургии. М.: Металлургия, 1967, с. 559).

Однако указанный способ имеет низкую скорость вскрытия индийсодержащего сырья, трудоемок, требует сложного аппаратурного оформления, приводит к большим потерям индия от 20 до 40%.

Наиболее близкий по технической сущности и достигаемому результату является способ переработки индийсодержащих материалов в растворе кислоты при температуре 90 - 100oC, с последующим отделением твердого остатка и чисткой от примесей путем осаждения и растворения осадка в растворе серной кислоты (см. реферат из РЖ "Металлургия", N 8Г233П, 1985).

Недостатком указанного способа является выделение на стадии выщелачивания вредных ядовитых окислов азота при использовании азотной кислоты, утилизация которых требует больших капитальных затрат. Высокий расход тепла для нагрева растворов до необходимой для выщелачивания температуры 90 - 100oC. Не решен вопрос утилизации большого объема растворов после выщелачивания материалов.

Предложен способ переработки индийсодержащих материалов, включающий выщелачивание материалов в растворе 6-9 мас.% азотной кислоты при температуре 35-40oC с последующим отделением твердого остатка и очисткой фильтрата от примесей путем осаждения и растворения осадка в растворе серной кислоты с концентрированием индия в растворе.

Другим отличием является то, что осаждение ведут добавлением в фильтрат кальцинированной соды.

Предложенный способ испытан в лабораторных условиях (см. чертеж).

Испытания показали, что при снижении температуры раствора ниже 35oC и концентрации азотной кислоты менее 6 мас.% уменьшается скорость растворения индийсодержащего материала и извлечение индия в раствор. При увеличении температуры раствора выше 40oC и концентрации азотной кислоты более 9 мас.% возрастает выделение вредных окислов азота, которые обнаруживаются известными методами анализа. Только в рассмотренных граничных условиях концентрации кислоты и температуры раствора достигается высокое извлечение индия в растворе и не обнаруживается содержание окислов азота в газовой фазе. Процесс взаимодействия металлов, входящих в состав индиевых отходов, с азотной кислотой в предлагаемых условиях при концентрации в растворе 6-9 мас.% азотной кислоты при температуре 35-40oC протекают по окислительно-восстановительным реакциям (1,2)

10In + 36HNO3 = 10In(NO3)3 + 3N2 + 18H2O (1)

5Pb + 12HNO3 = 5 PB (NO3)2 + N2 + 6H2O (2)

дальнейшее осаждение металлов путем добавления в нейтральные растворы кальцинированной соды (3)

Pb(NO3)2 + Na2CO3 = NaNO3 + PbO (In2O3) + CO2 (3)

In (NO3)3

и растворение осадков гидроокислов индия (карбонатов) в серной кислоте (4)

In2O3 + 3H2SO4 = In2 (SO4)3 + H2O (4)

позволяет провести очистку растворов от примесей свинца, олова и др. и получить раствор, который может быть использован для получения товарного технического нитрата натрия.

Проверку способа осуществляют следующим образом.

Индийсодержащий материал, представляющий собой сплав, содержащий элементы в металлической форме и имеющий состав, мас.%: индий 4-7, свинец 40-50, олово 20-25, висмут 17-22, кадмий 2,5-3,5, в количестве 1 кг растворяли в 15 л раствора азотной кислоты с концентрацией 6-9 мас.% при 35-40oC в течение 4 ч. Осадок отфильтровывали. В него переходило 100% висмута, около 90% олова и 17% свинца. Для полного разделения индия от перешедшего в раствор свинца и частично олова к фильтрату добавляли 7,5 л 15% раствора карбоната натрия. Осадок отфильтровывали. Фильтрат после карбонатного осаждения направляли на получение технического нитрата натрия, а карбонатный осадок растворяли в 15 л 20-35 мас. % раствора серной кислоты. В полученный сульфатный осадок переходило около 100% свинца, большая часть олова. Общее извлечение индия в раствор из индийсодержащего материала составило 90,0-90,2%. Сульфатный индиевый раствор подвергали дальнейшей переработке по известной описанной в литературе технологии (сульфидная очистка, цементация индиевой губки) (см. аналог., с. 559, рис. 4).

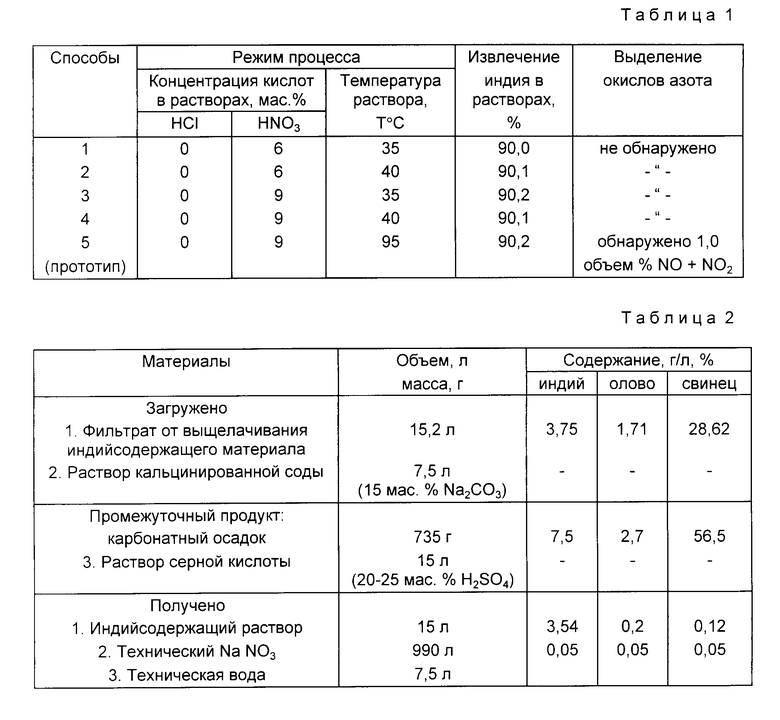

В табл. 1 приведены несколько вариантов способа переработки индийсодержащего материала.

Как видно из приведенных в табл. 1 данных, при использовании предлагаемого способа выделении окислов азота отсутствует. Кроме того, после карбонатного осаждения (табл. 2) ионы нитратов утилизируются с получением технического нитрата натрия как элемента удобрения. При переработке 1 кг индийсодержащего материала получено 990 г технического нитрата натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУЛЬФИДНОЙ ОЧИСТКИ ИНДИЙСОДЕРЖАЩИХ РАСТВОРОВ | 2000 |

|

RU2156823C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНДИЕВОГО ПОРОШКА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2218244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ИНДИЕВОГО ПОРОШКА | 2001 |

|

RU2209707C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1997 |

|

RU2123059C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2153013C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ИНДИЯ ИЗ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 1999 |

|

RU2154120C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 1998 |

|

RU2150525C1 |

| ЭКСТРАКЦИОННАЯ УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ | 2001 |

|

RU2203338C2 |

Изобретение относится к переработке индийсодержащих материалов, в частности отходов. Сущность: способ осуществляют путем выщелачивания материалов в растворе 6 - 9 мас.% азотной кислоты при 35 - 40oС с последующим отделением твердого и очисткой фильтрата от примесей путем добавления в раствор кальцинированной соды с дальнейшим растворением осадка в растворе серной кислоты. 1 з.п.ф-лы, 2 табл., 1 ил.

| Основы металлургии | |||

| - М.: Металлургия, 1967, с | |||

| Приспособление для записи и воспроизведения звуков | 1923 |

|

SU559A1 |

| Реферативный журнал "Металлургия", реферат N 8Г233 П, 1985. | |||

Авторы

Даты

1998-04-27—Публикация

1996-08-06—Подача