tUOf.

3aKa v/faff adf(oc/rri f f

4ii . 4ii

СО О)

ел

11

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при изготовлении деталей машин типа валов.

Цель изобретения - улучшение ка- честна путем равномерного распределения механических свойств по длине изделия . J

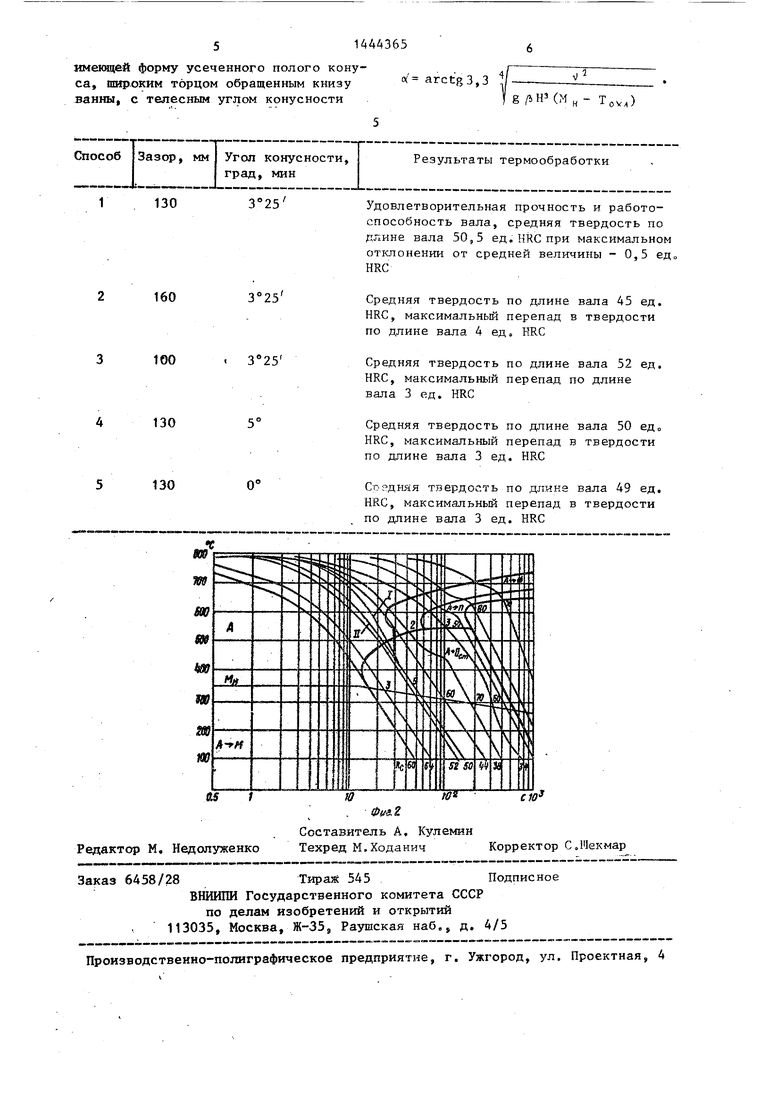

На фиг. 1 изображена закалочная ванна с погруженным в нее изделием, где показана циркуляция закалочной жидкости по контуру, проходящему по внешней камере и в зазоре между изделием и стенкой внутренней камеры; : на фиг.2 - графики охлаждения раз личньк сечений изделия по его длине в зависимости от времени, наложенные на термокинетические диаграммы распада аустенита стали изделия,

Закалочнйя ванна 1 содержит внутреннюю 2 и внешнюю 3 камеры.

На фиг, 2 кривая охлаждения I со- ..ответствует охлаждению сечения I в верхней части изделия, кривая охлаж- дения II соответствует охлаждению сечения II в нижней части изделия.

Сущность изобретения заключается

в том, что согласно способу закалки

цилиндрических длинномерных стальньк изделий, включающему охлаждение на-, гретых до температуры закалки изделий путем погружения их в вертикальном положении во внутреннюю камеру двухкамерной ванны и создания в последней циркулирующего потока закалочной жидкости, восходящая ветвь которого находится во внутренней камере, а нисходящая - во внешней камере, в продолжении всего процесса охлаждения между поверхностью изделия и стенкой внутренней камеры поддерживают равномерный в горизонтальной проекции и уменьшающейся от нижней части к верхней зазор, максиналь ная величина которого определяется из соотношения

f 6

f

И V

В8(Мн-Тв«.)

И - высота закаливаемого изделия, щ

- - коэффициент кинематической вязкости закалочной жидкости при температуре насыщения. Па/с;

g - ускорение силы тяжести, м/с2 ;

i - температурный коэффициент объемного расширения закалочной жидкости при температуре насыщения, WC;

MH - температура начала мартен- ситного превращения материала изделия,С;

Тд - температура закалочной жидкости во внешней камере,С ,

путем погружения изделия во внутреннюю камеру, выполненную в виде усеченного конуса с телесным углом конусности, определяемым из соотношения

01 arctg 3,3

л)

g нЧм„-т,,,)

1рад

0

5

0

5

0

0

5

Такое выполнение способа закалки цилиндрических длинномерных стальньпс изделий обеспечивает большую скорость охлаждающего парожидкостного потока, омывакщего верхнюю часть изделия, и меньшую скорость охлаждающего парожидкостного потока, омьшакяцего нижнюю часть изделия.

Образующиеся при погружении нагре- того изделия в закалочную жидкость пузырьки газа под действием подъемной силы устремпяются вверх, В своем движении пузьфьки пара нагревают жидкость, смешиваются с ней и при достаточно узком зазоре между изделием и внутренней стенкой камеры он оказьгоа- ется заполненным двухфазным парожцд- костным потоком, направленным вверх, Каждая вновь прибывающая порция паро- жидкостной смеси, оказываясь в своем движении у верхней кромки внутренней камеры, освобождается от пара, переливается через упомянутую кромку в объем внешней камеры и, перемешиваясь конвективным образом, охлаждается в ней. Во внутреннюю камеру с изделием, как насосом, всасьшается охлажденная закалочная жидкость из внешней камеры.

Для каждого данного расхода паро- жидкостной смеси линейная скорость ее подъема в зазоре тем больше, чем меньше площадь сечения этого зазора. Интенсивность теплообмена изделия и движущейся парожидкостной смеси увеличивается с увеличением скорости движения парожидкостной смеси, В данном случае достаточно точным для практической реализации можно принять линейную аппроксимацию зависи

3

мости интенсивности теплообмена между изделием и закалочной жидкостью от скорости подъема последней в зазоре.

Таким образом, при осуществлении процесса закалки длинномерных изделий по данному способу некоторое отставание в скорости охлаждения верхней части изделия, обусловленное тем что сначала в закалочную жидкость по груждается нижняя часть изделия, а затем верхняя, компенсируется ее приращением за счет увеличения скорости движения закалочной жидкости, омьша- ющей изделие. Так как в конечном итоге время охлаждения различных участков изделия по его длине оказывается одинаковым, то эти участки в процессе закалки приобретают одинаковые значения твердости, механической прочности, вязкости.и т.п. Кроме то

го, преимуществом данного способа закалки длинномерных стальных изделий

Способ закалки цилиндрических длинномерных стальных изделий, включающий нагрев выше Асз, охлаждение путем погружения изделия в вертикальном положении во внутреннюю каявляется простота его конструктивного 25 меру заданной формы двухкамерной ванисполнения.

Пример. Способ закалки цилиндрических длинномерных стальных изделий был опробован при темп-термообработке ходового вала диаметром 40мм,дли-зо во внешней камере/обеспечение заной 12000 мм из сто 45Х (0,44% С,зора между изделием и стенкой внутны с закалочной жидкостью, создание в жидкости циркулирующего потока, восходящая ветвь которого находится во внутренней камере, а нисходящая 0,22% Si, 0,80 Мп, 1,04% Or, 0,26% Ni Мц . Вал закаливался с температуры в масле марки МС-20, у которого кинематическая вязкость при температуре насыщения равна 6,59x10 Па/с. Вал при закалке размещался во внутренней камере закалочной ванны с конической внутренней стенкой, причем равномерный зазор внизу был равен

ренней камеры в нижней ее части величиной

35

сГ 6

Y

Н )

g рГМ н- ТОХА)

где TO - температура закалочной

40

Н

жидкости во внешней каме- ре, С;

- высота закаливаемого изделия;

лПл592 X 10 9,

J I VJ т

8х6,92х10-(355-20) 0 13м-

130 мм, а угол конусности стенки внутренней камеры равен arctg 3,3

ir.

6,59 x108x6,92x10- X 1,23(355-20)

3°25 .

После отпуска при 180°С в течение 120 мин средняя твердость по длине вала составила 50-51 ед.НКС, что удовлетворяет техническим условиям на вал.

Результаты серии циклов термообработки валов при различных значениях зазора и угла конусности стенки внутренней камеры приведены в таблице.

0

5

0

Из таблицы следует, что величина зазора между поверхностью изделия и стенкой внутренней камеры в нижней его части, а также угол конусности стенки внутренней камеры, определенные в соответствии с предлагаемыми формулами для их определения, задают наилучшие в данном случае результаты термообработки валов в отношении равномерности закалки по их длине.

По сравнению с известным выполнение предлагаемого способа закалки длинномерных стальных изделий обеспечивает повьшение равномерности закалки изделий по их длине, тем самым их качества и работоспособности. Формула изобретения

Способ закалки цилиндрических длинномерных стальных изделий, включающий нагрев выше Асз, охлаждение путем погружения изделия в вертикальном положении во внутреннюю ка5 меру заданной формы двухкамерной ванво внешней камере/обеспечение зазора между изделием и стенкой внутны с закалочной жидкостью, создание в жидкости циркулирующего потока, восходящая ветвь которого находится во внутренней камере, а нисходящая ренней камеры в нижней ее части величиной

сГ 6

Y

Н )

g рГМ н- ТОХА)

где TO - температура закалочной

0

Н

жидкости во внешней каме- ре, С;

5

0

5

- высота закаливаемого изделия;

л1 - коэффициент кинематической вязкости закалочной жидкости при температуре насьш;ения; g - ускорение свободного па-,

дения;

- температурный коэффициент объемного расширения закалочной жидкости при температуре насыщенияj ц - температура начала мартен- ситного превращения во внешней камере,

отличающийся тем, что, с целью улучшения качества путем равномерного распределения механических свойств по длине изделия, охлаждение осуществляют во внутренней камере,

М

51444365

имекщей форму усеченного полого кону-. .

са, широким торцом обращенным книзу arctg3,3

ванны, с телесным углом конусности

g/5H ( T,v,)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки длинномерных цилиндрических изделий | 1987 |

|

SU1553561A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Способ закалки стальных изделий | 1986 |

|

SU1446172A1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2015 |

|

RU2593241C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| Способ вакуумной закалки стальныхиздЕлий | 1977 |

|

SU840145A1 |

| Способ получения резьбовых сегментов сборной быстросъемной гайки резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2777830C1 |

| Способ формирования защитного покрытия на поверхности стального резьбового вала резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2763467C1 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

130

160

100

130

130

3°25З довлетворительная прочность и работоспособность вала, средняя твердость по длине вала 50,5 ед, HRC при максимальном отклонении от средней величины - 0,5 едс HRC

3°25Средняя твердость по длине вала 45 ед.

HRC, максимальньй перепад в твердости по длине вала 4 ед, ИКС

3 25 Средняя твердость по длине вала 52 ед,

HRC, максимальный перепад по длине вала 3 е.д. HRC

5°Средняя твердость по длине вала 50 ед,

HRC, максимальный перепад в твердости по длине вала 3 ед, HRC

О Соэдьщя твердос.ть по длине вала 49 ед,

HRC, максимальный перепад в твердости по длине вала 3 ед, HRC

СЮ

| Установка для закалки длинномерных цилиндрических изделий | 1981 |

|

SU1016382A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1376568, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-07—Подача