Изобретение относится к технологии получения покрытий на поверхности изделий, а именно к способам получения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности, при изготовлении изделий, отличающихся повышенной коррозионной стойкостью, жаростойкостью и другими качествами.

Задача создания покрытий, которые бы обеспечивали высокую стойкость различных изделий к воздействию агрессивных факторов внешней среды, является актуальной для многих областей техники, в частности для машиностроения и строительства и т.д.

Известен способ получения покрытий путем нанесения ускоренного сверхзвуковым газовым потоком порошка алюминия (авт.свид. СССР N 1618782, кл. C 23 C 26/00). Основным недостатком этого способа является низкая производительность, обусловленная тем, что используются холодные частицы алюминия, которые ускоряются до сравнительно небольших скоростей (400 - 600 м/с).

Известен способ получения покрытий путем нанесения порошковых металлов, ускоренных неподогреваемым газовым потоком в сверхзвуковом сопле (авт.свид. СССР N 1618778, кл. C 23 C 4/00)). В этом способе обеспечивается ускорение частиц порошка до более высоких скоростей (650 - 1200 м/с). Однако для достижения этого необходимо использовать дорогостоящие газы (например гелий) и высокие давления рабочего газа (15 - 20 атм). В силу этого основным недостатком способа является его дороговизна и сложность технической реализации.

Известен способ газодинамического получения покрытий, в котором в качестве наносимого порошкообразного материала, предварительно ускоряемого газовым потоком, используются порошки, содержащие по крайней мере два компонента: пластичные металлы и их сплавы и материалы, твердость которых превышает твердость включенных в порошкообразный материал металлов. Этот способ обеспечивает получение с высокой производительностью покрытий, в ряде случаев обладающих достаточно низкой пористостью. (Патент РФ N 2038411, кл. C 23 C 4/00, заявл. 17.11.93, опублик. 27.06.95, БИ N 18).

Основным недостатком этого способа является то, что более твердый компонент наносимого порошкообразного материала в большинстве случаев остается в покрытии в количествах, примерно соответствующих его относительному содержанию в наносимом порошке.

Однако для ряда применений металлических, например алюминиевых, покрытий (например, для защиты изделий от коррозии), важным является получение покрытий не только с низкой пористостью, но и содержащих при этом малое количество примесей, отличных от основного металла (например, алюминия) или сплава.

Целью изобретения является улучшение качества покрытий за счет снижения содержания в них примесей, отличных от основного материала покрытий, при обеспечении их низкой пористости и высокой прочности сцепления с основой.

Поставленная цель достигается тем, что в известном способе газодинамического получения покрытия, включающем использование в качестве наносимого порошкообразного материала, предварительно ускоряемого газовым потоком, порошки, содержащие по крайней мере два компонента: металл и материал, твердость которого превышает твердость этого металла, в качестве более твердого компонента используется в количестве 20 - 80% по весу порошок, частицы которого имеют форму, близкую к сферической, и поперечный размер в среднем не менее 30 мкм.

При этом в зависимости от назначения покрытия в качестве первого (металлического) компонента могут быть использованы, в частности, порошки алюминия, меди, цинка и/или их смеси, а также порошки их сплавов.

В качестве второго (более твердого) компонента могут быть использованы порошки, содержащие сферические частицы стекла, керамики и/или металлов и сплавов, твердость которых превышает твердость первого металлического компонента.

К вышеперечисленной смеси может быть добавлен третий компонент, твердость которого превышает твердость первого металлического компонента, например, частицы керамики неправильной формы с размером 5 - 50 мкм в количестве не более 30%.

От прототипа предлагаемый способ отличается тем, что в качестве второго твердого компонента наносимого порошкообразного материала используют порошки, частицы которых имеют форму, близкую к сферической, и поперечный размер в среднем не менее 30 мкм, причем количество второго компонента составляет в порошкообразном материале 20 - 80% по весу, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Сущность предлагаемого способа состоит в следующем.

В процессе формирования покрытия частицы напыляемого (наносимого на поверхность изделия) порошка, имеющие высокую скорость, ударяются о подложку (основу) или о предыдущий слой покрытия.

Частицы первого (металлического) компонента частично деформируются и закрепляются на подложке (или предыдущем слое покрытия).

Частицы второго компонента ударяют по предыдущему слою покрытия и по закрепившимся частицам первого компонента и, вследствие более высокой твердости, сферической формы и не слишком маленьких размеров, эффективно их деформируют и утрамбовывают. Тем самым заполняются все пустоты и зазоры между частицами первого компонента (т.е. уменьшается пористость покрытия), а также увеличивается прочность сцепления этих частиц друг с другом за счет их более плотного механического прилегания и образования дополнительных химических связей в процессе совместной пластической деформации.

Кроме того, частицы второго компонента способствуют очищению предыдущего слоя покрытия от плохо закрепившихся в нем частиц, что дополнительно снижает пористость покрытия.

В процессе формирования покрытия данным способом очень важным является то, что частицы второго компонента почти не закрепляются на подложке (или предыдущем слое покрытия) или закрепляются с гораздо меньшей, чем первый компонент, вероятностью.

Это обусловлено следующими обстоятельствами.

1. Так как при формировании покрытия основной деформации подвергается первый компонент напыляемого материала, то и тепловыделение, связанное с пластической деформацией, происходит в нем, а не в частицах второго компонента. В силу этого, эти частицы второго компонента в зоне контакта нагреваются незначительно, и вероятность образования прочных химических связей падающих частиц с предыдущим слоем покрытия снижается.

2. При увеличении размеров частиц второго компонента их масса растет быстрее, чем площадь их контакта с основой. Поэтому силы упругости в частицах, ответственные за отскок частицы от поверхности и пропорциональные объему частиц, увеличиваются быстрее, чем силы сцепления с поверхностью, пропорциональные площади контакта. Следовательно, увеличение размеров частиц снижает вероятность закрепления их на поверхности.

3. При закреплении частиц второго компонента на поверхности кроме размеров этих частиц на поверхности подложки достаточно велика лишь у частиц неправильной, угловатой формы, с наличием на их поверхности углов, выступов и других структур. При форме частиц, близкой к сферической, вероятность механического закрепления (зацепления) на подложке невелика.

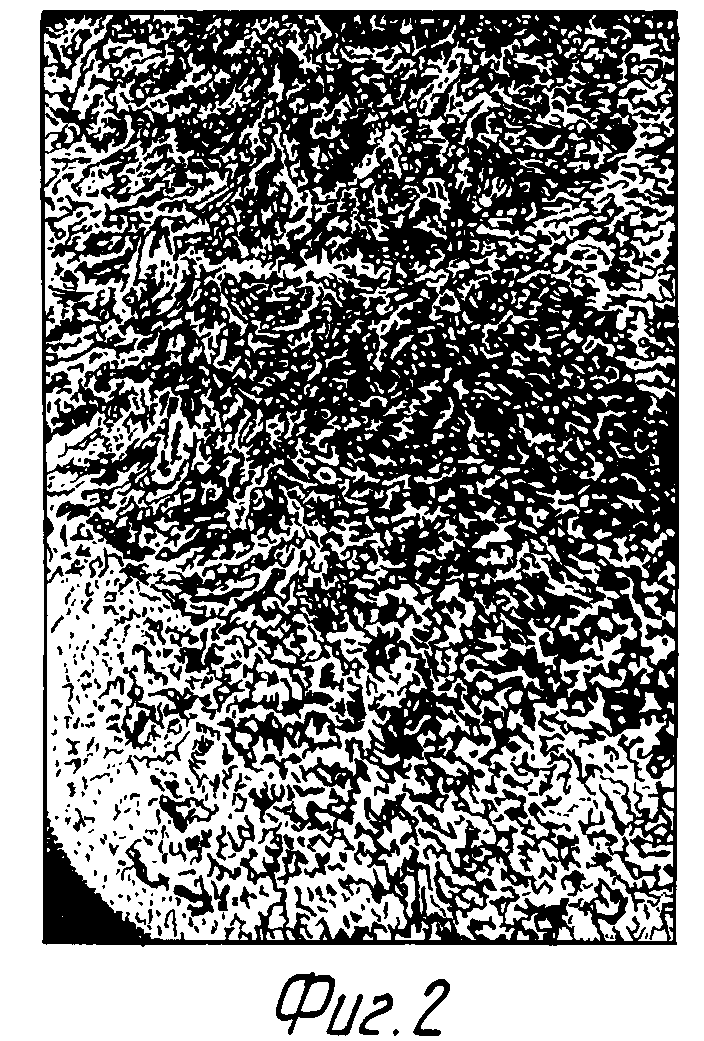

На фиг. 1 представлена структура покрытия, полученного газодинамическим способом с использованием смеси порошков алюминия и карбида кремния, частицы которого имели осколочную форму, хорошо видны многочисленные включения карбида кремния (темные пятна) в алюминиевой матрице (светлые участки); на фиг. 2 - структура покрытия, полученного с использованием смеси порошков алюминия и стекла, причем частицы стекла имели сферическую форму и размеры 30 - 80 мкм. В этом случае покрытие практически полностью состоит из алюминия, причем хорошо видно, что частицы алюминия в покрытии претерпели значительную деформацию и заполнили все имевшиеся пустоты, сформировав таким образом плотное (с низкой пористостью) покрытие.

В результате многочисленных экспериментов было установлено, что покрытия с наименьшей пористостью, содержащие наименьшее количество примесей, отличных от основного металла (металлов) покрытия, получаются, если в качестве второго твердого компонента и наносимом порошкообразном материале используются частицы с формой, близкой к сферической, и с поперечным размером в среднем не менее 30 мкм в количестве 20 - 80% по весу.

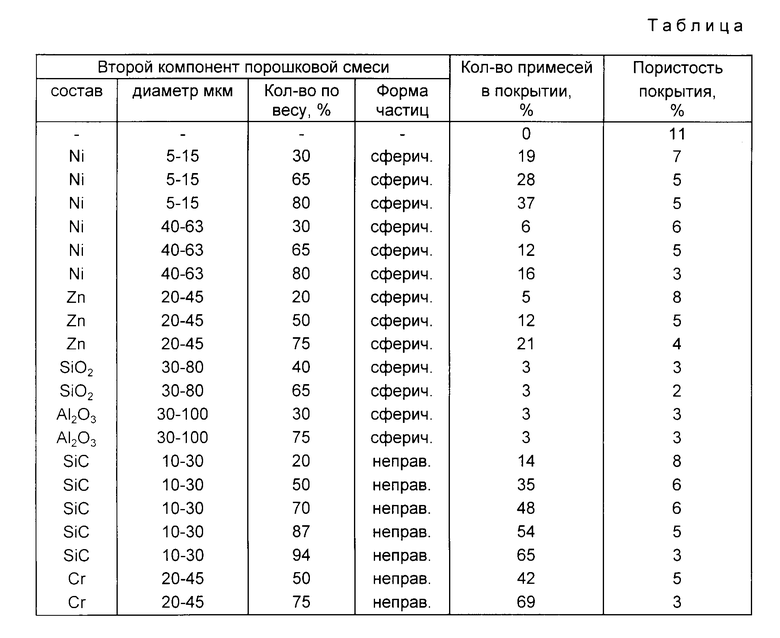

В представленной ниже таблице приведен пример конкретного использования предложенного способа для получения коррозионностойкого алюминиевого покрытия путем нанесения газодинамическим способом смеси порошка, состоящего из двух компонентов: алюминия и более твердого компонента.

Из таблицы видно, что наименее пористое покрытие с наименьшим количеством примесей получается при использовании в качестве твердого компонента сферических частиц стекла, керамики или металлов - материалов с большей твердостью, чем алюминий, при этом поперечный размер частиц второго компонента в среднем превышает 30 мкм.

Аналогичные высококачественные покрытия были получены при использовании в качестве первого компонента порошков меди, цинка и их смесей, в том числе с алюминием.

При необходимости улучшить другие свойства покрытий можно добавить в наносимый порошкообразный материал третий компонент. В качестве третьего компонента используют тоже порошок материала более твердого, чем первый металлической компонент, но с частицами неправильной (осколочной) формы.

Эксперименты показали, что наилучшие результаты получаются, если таких частиц будет не более 30%.

Например, для повышения прочности сцепления покрытия с основой (адгезии) используется смесь трех порошков, содержащая кроме частиц металла и сферические частицы неправильной (осколочной) формы.

Увеличение адгезии достигается за счет того, что частицы керамики за счет высокой твердости и неправильной (осколочной) формы при соударении с основой очищают ее поверхность от загрязнений и активируют эту поверхность, что увеличивает вероятность образования химических связей наносимых на эту поверхность частиц металла с материалом основы. Кроме того, частицы керамики создают развитый микрорельеф поверхности основы, что способствует увеличению прочности сцепления покрытия с основой за счет сил механического зацепления и сил межмолекулярного взаимодействия.

Например, при добавлении в наносимый порошкообразный материал, содержащий 60% Al, 20% SiO2, 20% порошка карбида кремния прочность сцепления покрытия с основой увеличилась с 42 до 68 МПа.

Приведенные выше примеры конкретного использования показали, что при реализации способа получается покрытие с низкой пористостью и низким содержанием примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2183695C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СОПЛОВОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2201472C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2288970C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| ВИБРАЦИОННЫЙ ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2176381C2 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2104326C1 |

Изобретение относится к способам получения покрытий с использованием неорганического порошка. Способ заключается в нанесении ускоренной газовым потоком смеси порошков, состоящей по крайней мере из двух компонентов: металла и более твердых сферических частиц с размером в среднем не менее 30 мкм. 9 з.п. ф-лы, 1 табл., 2 ил.

| RU, патент, 2038411, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-27—Публикация

1997-06-03—Подача