Изобретение относится к технологии получения покрытий на поверхности изделий, а именно к способам получения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности при изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и других качеств.

Известен способ получения покрытий путем нанесения ускоренного сверхзвуковым газовым потоком порошка алюминия (авт. свид. СССР 1618782, кл. С 23 С 26/00). Основным недостатком этого способа является низкая эффективность, обусловленная тем, что используются холодные частицы алюминия, которые ускоряются до сравнительно небольших скоростей, в силу чего на подложке может закрепиться лишь небольшое количество частиц, что ведет к увеличению расхода порошкового материала и времени получения покрытия.

Известен способ получения покрытий путем нанесения порошковых металлов, ускоренных неподогреваемым газовым потоком в сверхзвуковом сопле (авт. свид. СССР 1618778, кл. С 23 С 4/00). В этом способе обеспечивается ускорение частиц порошка до более высоких скоростей (650-1200 м/с). Способ в ряде случаев позволяет получать покрытия с повышенной прочностью сцепления с подложкой и невысокой пористостью.

Однако этот способ сравнительно дорог и технически сложен, так как для его реализации необходимо использовать дорогостоящие газы (например, гелий) и высокие давления рабочего газа (15-20 атм). Это значительно увеличивает стоимость оборудования и усложняет технологию нанесения покрытий, поэтому способ мало используется в промышленности.

Наиболее близким к заявляемому решению является способ получения покрытий, включающий ускорение в сверхзвуковом сопле потоком предварительно нагретого воздуха и нанесение на поверхность изделия порошкового материала, содержащего механическую смесь керамического и металлического порошков. В способе осуществляется предварительный нагрев сжатого воздуха, формирование в сверхзвуковом сопле высокоскоростного воздушного потока и ускорение этим потоком порошкового материала. Этот способ обеспечивает получение покрытий с высокой прочностью сцепления с подложкой и низкой пористостью при относительно невысоких затратах (патент РФ 2038411, кл. С 23 С 4/00, заявл. 17.11.93, опубл. 27.06.95).

Однако этот способ не всегда обеспечивает герметичность покрытия, особенно при нанесении тонкослойных покрытий. При такой технологии, несмотря на низкую пористость, тонкослойные покрытия во многих случаях не являются полностью газонепроницаемыми.

Это обусловлено тем, что покрытие формируется из твердых частиц, между которыми в процессе формирования покрытия все-таки остаются микрозазоры и микрополости, незначительно увеличивающие пористость покрытия в целом, но увеличивающие газопроницаемость этих покрытий. Поэтому для получения полностью герметичного (газонепроницаемого) покрытия требуется увеличивать его толщину, а значит увеличивать время и стоимость процесса. Для ряда применений нанесение полностью газонепроницаемого покрытия очень большой толщины является технически, технологически и экономически неприемлемым.

Задачей заявляемого решения является улучшение качества покрытий, а именно снижение их газопроницаемости, при сохранении высокой прочности сцепления покрытия с подложкой и производительности процесса.

Поставленная задача достигается тем, что в известном способе получения покрытий, включающем ускорение в сверхзвуковом сопле потоком предварительно нагретого воздуха и нанесение на поверхность изделия порошкового материала, содержащего механическую смесь керамического и металлического порошков, в качестве металлического порошка используют смесь порошков, по крайней мере, двух металлов, один из которых - порошок цинка в количестве 20-60% от общего веса металлического порошка, при этом воздух предварительно нагревают до температуры 400-700oС.

В зависимости от материала подложки и рабочего режима покрытия в металлическом порошке наряду с порошком цинка используют, в частности, порошок алюминия, меди или их механическую смесь.

В качестве керамического порошка целесообразно использовать порошки, имеющие размер частиц 5-50 мкм.

В качестве керамического порошка наиболее целесообразно использовать порошки оксида алюминия, карбида кремния или их смеси.

От прототипа заявляемый способ отличается тем, что в составе рабочего порошка обязательно используют порошок цинка, а сжатый воздух подогревают до более высокой температуры, а именно до 400-700oС.

Сущность заявляемого способа состоит в следующем.

В процессе формирования покрытия имеющие высокую скорость частицы наносимого на поверхность изделия порошка ударяются о подложку или о предыдущий слой покрытия.

Частицы металлического порошка находясь в твердом состоянии, тем не менее, частично деформируются и закрепляются на подложке или на предыдущем слое покрытия.

Эксперименты по поиску оптимального порошкового материала для получения газонепроницаемых покрытий показали, что лучший результат получается, если в составе металлического порошка присутствует цинк. При этом цинк обладает невысокой температурой плавления и легко пластифицируется при приближении к точке плавления.

В результате проведенных экспериментов было обнаружено, что присутствие цинка в напыляемом порошковом материале при количестве менее 20% от общей массы металлического порошка обеспечивает лишь незначительное уменьшение газопроницаемости. При содержании цинка более 60% начинает значительно уменьшаться прочность сцепления покрытия с основой. Это обусловлено тем, что при прочих равных условиях чисто цинковые покрытия обладают меньшей прочностью сцепления с подложкой, чем, в частности, чисто алюминиевые.

Для получения покрытия с низкой газопроницаемостью необходимо обеспечить полное заполнение всех микрозазоров и микрополостей между частицами, формирующими покрытие. Степень такого заполнения зависит от пластичности материала этих частиц, которая обычно увеличивается с ростом температуры частиц. В случае, когда при напылении используется смесь различных порошков, оказалось достаточно, чтобы частицы хотя бы одного порошка обладали высокой пластичностью, такой, чтобы при соударениях с предыдущим слоем покрытия их деформация была достаточной для заполнения пор и микрозазоров. В заявляемом решении такую роль выполняет цинк, который обладает сравнительно низкой температурой плавления. Для повышения пластичности частиц порошка цинка они перед попаданием на подложку должны нагреваться.

Для этого сжатый воздух перед подачей в сверхзвуковое сопло предварительно подогревают, увеличивая тем самым температуру сверхзвукового воздушного потока, которым порошок ускоряют в сверхзвуковом сопле. При этом температуру подогрева воздуха выбирают так, чтобы частицы цинка, эффективно ускоряясь в сопле одновременно разогревались потоком воздуха и увеличивали свою пластичность. Эксперименты показали, что оптимальными температурами, до которых необходимо разогреть сжатый воздух перед подачей его в сверхзвуковое сопло, являются 400-700oС. Тогда при соударении с предыдущим слоем покрытия частицы цинка, разогретые и обладающие высокой скоростью и пластичностью, легко заполняют все микроуглубления на поверхности предыдущего слоя покрытия и микрозазоры между ранее закрепившимися частицами.

При более низкой температуре подогрева воздуха частицы цинка не успевают разогреться в сопле и остаются в малопластичном состоянии, не обеспечивая необходимой деформации при соударениях и должного заполнения микрополостей и микрозазоров между другими частицами, образующими покрытие. Кроме того, при уменьшении температуры подогрева воздуха уменьшается скорость воздушного потока, а следовательно, и скорость частиц порошка, что ведет к снижению вероятности закрепления частиц на подложке и, таким образом, к повышенному расходу порошкового материала, к увеличению времени нанесения покрытия и уменьшению производительности процесса.

При более высокой температуре подогрева воздуха на поверхности подложки начинают закрепляться и те частицы металла, которые в процессе удара по разным причинам деформировались слабо. При более низкой температуре они не закреплялись на поверхности, а улетали или легко сбивались с поверхности другими частицами. В случае закрепления таких частиц на поверхности подложки уменьшается прочность сцепления этого покрытия с подложкой. Кроме того, при чрезмерном повышении температуры подогрева воздуха цинковые частицы могут размягчаться настолько, что будет сильно увеличиваться вероятность налипания этих частиц на внутренние стенки сопла.

Керамические частицы при взаимодействии с подложкой очищают ее от загрязнений и создают развитый микрорельеф поверхности, что обеспечивает увеличение прочности сцепления покрытия с подложкой. Кроме того, эти частицы ударяют по закрепившимся металлическим частицам и, вследствие высокой твердости керамики, дополнительно их деформируют и утрамбовывают, уменьшая пористость покрытия.

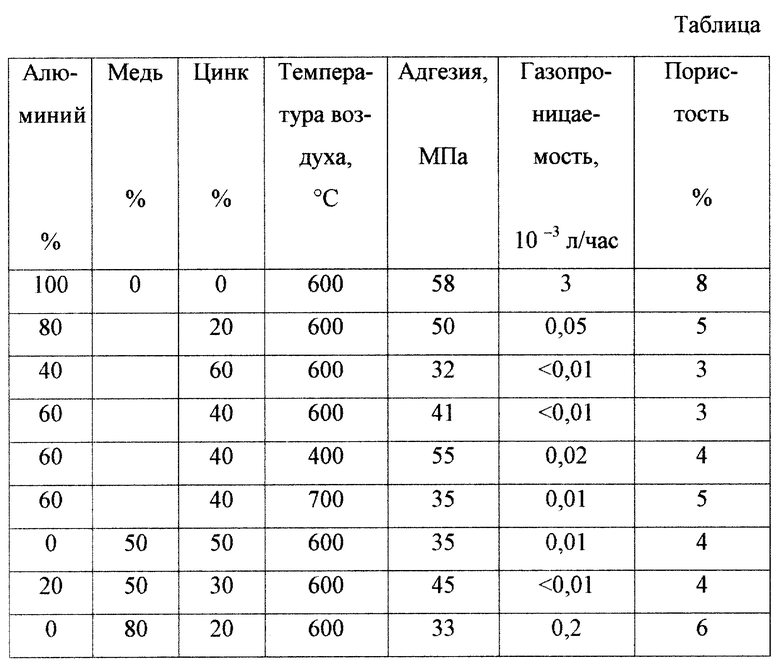

Примеры конкретного использования приведены в таблице, в которой для сравнения показаны усредненные измерения различных характеристик покрытий, полученных заявляемым способом, при напылении порошков, имеющих различный состав. Содержание металлов приведено в процентах от общего веса металлического порошка в порошковом материале. Содержание керамического материала (оксида алюминия) везде составляло 30% от общего веса порошкового материала. Газопроницаемость измерялась на одинаковых образцах при толщине покрытия около 0,5 мм и перепаде давления 20 атм. Прочность сцепления покрытия с подложкой (адгезия) измерялась штифтовым методом.

Из таблицы видно, что наилучший результат достигается при содержании цинка в порошковом материале в количестве 20-60% от веса металлического порошка и при предварительном подогреве сжатого воздуха до температуры 400-700oС.

Приведенные выше примеры конкретного использования показали, что при реализации способа получаются покрытия, обладающие низкой газопроницаемостью и хорошей прочностью сцепления с подложкой.

Для получения качественных покрытий целесообразно использовать в качестве керамического материала порошок керамики с частицами 5-50 мкм. Если частицы керамики в порошке меньше около 5 мкм, то они быстро тормозятся в заторможенном слое воздуха перед подложкой. Имея низкую скорость соударения с подложкой такие частицы плохо очищают поверхность подложки и мало способствуют уплотнению покрытия. При размере частиц более около 50 мкм - эффект противоположный. Такие частицы производят слишком большой эрозионный эффект, не только уплотняют формируемое покрытие, но и срезают большую его часть. Это в итоге приводит к снижению эффективности процесса напыления в целом.

В качестве керамического материала удобно использовать карбид кремния или смесь карбида кремния с оксидом алюминия. Карбид кремния является более дорогим. Однако при высокоскоростных соударениях с подложкой частицы порошка карбида кремния светятся, давая, таким образом, возможность наблюдать пятно напыления. При выполнении различных работ (например, ремонтных) такая визуализация является очень удобной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2109842C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СОПЛОВОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2201472C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2288970C1 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2104326C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2257423C2 |

Изобретение предназначено для получения металлических покрытий на поверхности изделий, в частности при изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и других качеств. Способ включает в себя предварительный нагрев сжатого воздуха до температуры 400-700oС, формирование в сверхзвуковом сопле высокоскоростного воздушного потока, ускорение этим потоком и нанесение на поверхность изделия порошкового материала, представляющего собой механическую смесь керамического и металлического порошков, причем в качестве металлического порошка используют смесь порошков, по крайней мере, двух металлов, один из которых порошок цинка в количестве 20-60% от общего веса металлического порошка. Наличие в порошковом материале цинка и нагрев сжатого воздуха до указанной температуры обеспечивают получение с высокой производительностью покрытий, обладающих низкой газопроницаемостью и высокой прочностью сцепления с подложкой. 7 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1993 |

|

RU2038411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2062820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2082823C1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2002-06-20—Публикация

2000-08-25—Подача