Изобретение относится к области машиностроения, а именно способу получения износостойких покрытий из порошковых проволок методом электродуговой металлизации, и может быть использовано для поверхностного упрочнения и восстановления изношенных деталей различных машин и механизмов, работающих в условиях трения.

Обычно процесс напыления включает следующие операции: предварительная обработка поверхности основного металла; напыление; последующая обработка покрытия, включающая термообработку и уплотнительную обработку термическим или иным способом; чистовая отделка поверхности. Напыленные покрытия имеют сложную структуру, в которой слои напыленного материала чередуются с оксидными прослойками. Известно, что при напылении износостойких покрытий широко используют углеродистую и коррозионно-стойкую аустенитную стали, молибден, самофлюсующиеся сплавы и их смеси с порошками карбидов и оксидов с высокой твердостью, керамические материалы, включая оксид алюминия и оксид хрома. Высокие результаты износостойкости получены для напыленных плазменным способом покрытий из оксида алюминия и смеси оксида алюминия с диоксидом титана (2,5%) (Хасуи А, Моригаки О. Наплавка и напыление. / Пер. с японского В.Н.Попова, под редакцией B.C.Степина, М.: Машиностроение, 1985, с.170, 190, 192). Также известны способы повышения адгезии и когезии покрытий за счет нагревов (а.с. СССР №645984, С23С 7/00, 1977; заявка ФРГ №2360547, С23С 7/00, 1979; патент РФ №2177050, С23С 4/18, 2001). Недостатками данных решений являются изменения служебных свойств уплотнительных покрытий.

Задачей настоящего изобретения является повышение износостойкости покрытия, полученного методом электродуговой металлизации из порошковой проволоки и последующей дополнительной термообработки. Указанный технический результат достигается тем, что покрытия получают методом электродуговой металлизации из порошковой проволоки, состоящей из стальной оболочки и порошковой шихты следующего состава, мас.%:

углерод 0,47-0,51; хром 2,0-4,0; оксид алюминия 10,0-15,0; железо остальное (табл.1) и затем нагревают под закалку при температуре 840°С с выдержкой 2-3 мин, закаляют в индустриальном масле И-20 и затем отпускают при температуре 250°С в течение 1 часа (табл.2).

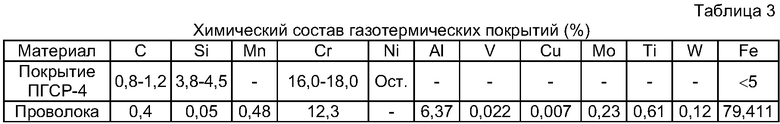

Для этого был проведен сравнительный анализ химического состава газотермических покрытий (табл.3) и режимов термообработки покрытий из порошковых материалов (табл.4). Так как основа состава проволоки является Fe, получаемое покрытие из проволоки сформировано на основе Fe. Поэтому температура закалки определяется исходя из массовой доли углерода (≈0,4%) и соответствующего ей значения критической точки.

Соответствующая температура нагрева при закалке доэвтектоидных сталей (0,02-0,8% С) определяется следующим образом:

Тзак=АС3+(30-50°С);

Ас3 для 0,32-0,40% С=810°С (ACl=730°С) примерно 840÷860°С;

Ас3 для 0,37-0,45% С=800°С (ACl=725°С) примерно 830÷850°С.

Продолжительность нагрева и выдержки определяется размерами и конфигурацией деталей и способом их укладки в печи:

- общее время нагрева и изотермической выдержки составляет 1-1,5 мин на миллиметр наибольшего поперечного сечения,

- время выдержки обычно составляет 15-25% от времени нагрева.

Низкий отпуск проводят при нагреве до 250°С, после чего следует выдержка в течение 1…1,5 ч в зависимости от размеров детали и охлаждение. На основе анализа этих данных и размеров покрытий были разработаны режимы термообработки газотермических покрытий из порошковой проволоки для повышения их износостойкости (табл.2). Для выявления изменения характеристик изнашивания после термообработки покрытия были испытаны на износ. Испытания на износ термообработанных покрытий из порошковой проволоки были проведены на машине трения СМЦ-2; режимы испытаний: нагрузка 75 кг; частота вращения вала 5 об/с; трение сухое.

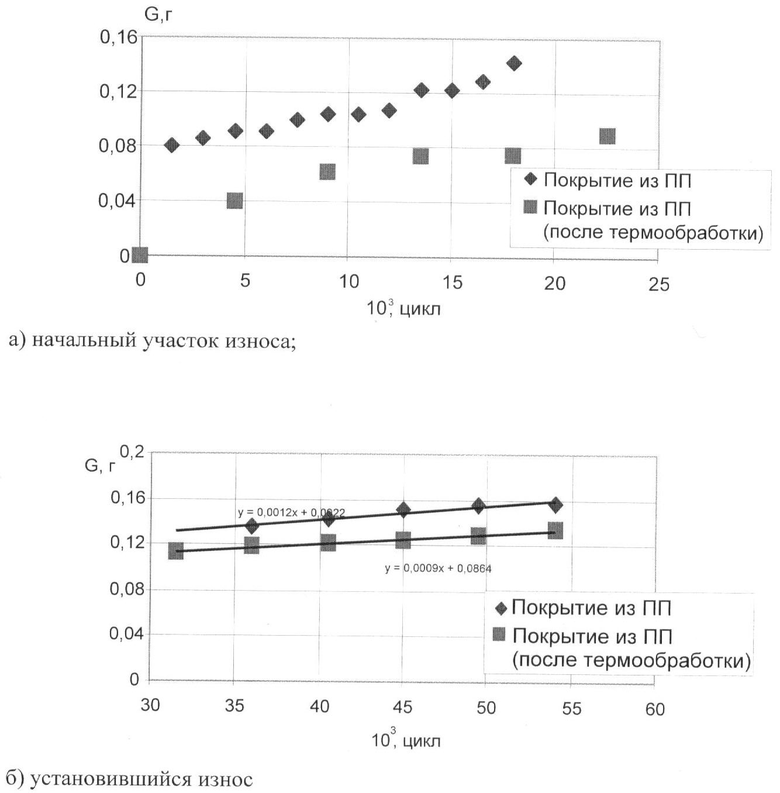

На фиг.1 приведены данные массового износа газотермических покрытий из порошковой проволоки разработки (исходные покрытия и после термообработки). Как видно из графиков, влияние термообработки наблюдается на обеих стадиях - приработки и установившегося износа. На стадии приработки происходит постепенное возрастание массового износа, тогда как для исходных покрытий наблюдается резкое увеличение массового износа в начальном участке изнашивания (фиг.1, а). Как видно из графиков, термическая обработка существенно (практически вдвое) снижает массовый износ в начальном участке на ≈40-50%. Далее изнашивание термически обработанных покрытий плавно переходит в режим установившегося износа. На этом участке, как видно из графиков на фиг.1, б, термическая обработка снижает массовый износ по сравнению с исходными покрытиями на ≈15-20%. Как выявлено из испытаний на износ, термическая обработка покрытий из порошковой проволоки разработки на стадии установившегося износа снижает интенсивность изнашивания. Для определения интенсивности изнашивания на стадии установившегося износа на графиках массового износа методом наименьших квадратов были проведены прямые линии (фиг.1, б), угловой коэффициент которых определял значение интенсивности изнашивания. Таким образом, заявляемое решение позволяет повысить износостойкость восстановленных покрытий на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, СТОЙКИХ К АБРАЗИВНОМУ ИЗНОСУ И ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 2015 |

|

RU2613118C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2048273C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| ПРОВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НАПЫЛЕНИЕМ | 2012 |

|

RU2496908C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2000 |

|

RU2191216C2 |

| Способ нанесения металлического порошкового покрытия на поверхность металлических подложек | 2016 |

|

RU2645421C1 |

Изобретение относится к области машиностроения, а именно к способам получения износостойких покрытий из порошковых проволок методом электродуговой металлизации и может быть использовано для поверхностного упрочнения и восстановления изношенных деталей различных машин и механизмов, работающих в условиях трения. Способ включает нанесение покрытия электродуговой металлизацией и его последующую термообработку. Покрытие наносят с использованием порошковой проволоки, состоящей из стальной оболочки и порошковой шихты следующего состава, мас.%: углерод 0,47-0,51, хром 2,0-4,0, оксид алюминия 10,0-15,0, железо остальное. Последующую термообработку покрытия осуществляют путем его нагрева под закалку при температуре 840°С с выдержкой 2-3 мин, закалки в индустриальном масле И-20 и последующего отпуска при температуре 250°С в течение 1 часа. Технический результат - повышение износостойкости газотермических покрытий из порошковых проволок. 1 ил., 4 табл.

Способ получения газотермических покрытий из порошковых проволок, включающий нанесение покрытия электродуговой металлизацией и его последующую термообработку, отличающийся тем, что покрытие наносят электродуговой металлизацией с использованием порошковой проволоки, состоящей из стальной оболочки и порошковой шихты следующего состава, мас.%:

а последующую термообработку покрытия осуществляют путем его нагрева под закалку при температуре 840°С с выдержкой 2-3 мин, закалки в индустриальном масле И-20 и последующего отпуска при температуре 250°С в течение 1 ч.

| ХАСУЙ А | |||

| и др | |||

| Наплавка и напыление | |||

| / Под ред | |||

| B.C.Степина | |||

| - М.: Машиностроение, 1985, с.190, 192 | |||

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2215817C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4276353 А, 30.06.1981. | |||

Авторы

Даты

2010-07-20—Публикация

2008-10-09—Подача