Изобретение относится к способам изготовления деталей с упрочненной рабочей поверхностью, в частности к способу получения многослойного покрытия на стальной или чугунной поверхности.

Известен способ газопламенного напыления керамического покрытия Аl2O3 на стальную поверхность [Э.Кречмар “Напыление металлов, керамики и пластмасс”. Машиностроение, Москва, 1966 г., с.358-360]. Недостатком данного способа является высокая пористость покрытия, низкая прочность сцепления покрытия с основой (прочность при растяжении 25-70 кг/см2 для покрытия из Аl2O3 толщиной 0,3 мм); наличие высоких остаточных напряжений, возникающих вследствие различия коэффициентов температурного расширения покрытия и основы, что приводит к снижению термостойкости покрытия; недолговечность покрытия, обусловленная вышеназванными факторами.

Известен способ газотермического напыления металлокерамического покрытия составом 15-16 мас.% титана, остальное окись алюминия (Авторское свидетельство СССР №1528810 МПК С 23 С 4/04). Недостатком данного способа является недостаточно высокая адгезионная прочность сцепления покрытия с основой, не позволяющая получить высокую стойкость покрытия к абразивному и эрозионному износу.

Известен способ газотермического напыления на металлическую основу керамического материала и последующее диффузионное насыщение легирующими элементами (никель, хром, окись алюминия и йодистый аммоний) за счет выдержки в шихте при постоянной температуре в течение времени, достаточного для образования в поверхностном слое непрерывного ряда насыщенных твердых растворов легирующих элементов (Патент РФ №2109843 МПК С 23 С 4/08). За счет диффузионного насыщения приповерхностного слоя адгезионная прочность и износостойкость возрастают в несколько раз по сравнению с покрытием АI2О3 без насыщения. К недостатку данного способа относится высокая температура процесса диффузионного насыщения (925°С), что делает его малопригодным для изготовления прецизионных деталей.

Известен способ напыления многослойного покрытия: АI2О3 толщиной 0,3 мм с подслоем из 75% Ni, 20% Cr (Э.Кречмар “Напыление металлов, керамики и пластмасс”. Машиностроение, Москва, 1966 г., с.363-364). Использование нихромового покрытия в качестве подслоя при напылении керамического покрытия окиси алюминия приводит к увеличению теплостойкости и устойчивости к температурным колебаниям, повышению износостойкости и прочности сцепления по сравнению с однослойным покрытием АI2О3. Недостатком данного способа является недолговечность указанного покрытия, особенно для работы в условиях высокоскоростного газового или жидкостного потока, что обусловлено недостаточно высокой эрозионной стойкостью в газовых и жидких средах, и недостаточно высокой прочностью сцепления покрытия с основой.

Задача, на решение которой направлено изобретение, заключается в создании многослойного покрытия на стальной или чугунной поверхности, обеспечивающего повышение прочности сцепления, абразивной и эрозионной стойкости, в том числе при повышенных температурах, без применения специальных высокотемпературных режимов диффузионного отжига или диффузионного насыщения металлами, приводящих к значительной деформации деталей.

Технический результат достигается за счет напыления подслоя из нихрома на материал-основу и последующее напыление керамического слоя, после чего проводят азотирование, при этом глубина азотированного слоя материала-основы составляет 20...70% от суммарной толщины слоя напыленного покрытия, толщина металлического подслоя составляет 15...40% от суммарной толщины напыленного покрытия, при этом максимальная толщина керамического слоя не превышает 350 мкм. Кроме того, азотирование проводят при температуре диффузионного насыщения материала - основы.

Проведение азотирования после двухслойного плазменного напыления по сравнению с двухслойным напылением без азотирования повышает прочность сцепления покрытия на 50-100% и увеличивает долговечность покрытия работы в условиях высокоскоростного газового или жидкостного потока в 2-4 раза, что обусловлено снижением пористости, повышением когезионной и адгезионной прочности сцепления и повышением твердости нихромового подслоя. При этом в связи с незначительным и прогнозируемым изменением размеров деталей возможно уменьшение или исключение финишных шлифовочных операций, что особенно важно для прецизионных, сложнопрофильных или крупногабаритных деталей.

Способ многослойного покрытия заключается в том, что после предварительной подготовки поверхности (обдувки карбидом кремния для обеспечения адгезионной прочности покрытия с основой) и напыления подслоя 75-80% Ni 20-25% Cr (повышающего прочность сцепления) напыляют основной слой керамики, например, АI2О3, причем для повышения прочности сцепления максимальная толщина керамического слоя не должна превышать 350 мкм, а толщина металлического подслоя составляет 15...40% от суммарной толщины напыленного покрытия, после чего проводится диффузионное насыщение напыленных слоев и основы азотом на глубину 20-70% от суммарной толщины слоя напыленной композиции при температуре диффузионного насыщения материала-основы.

Ограничение максимальной толщины керамического слоя до 350 мкм и верхнего предела глубины азотированного слоя до 70% определяется требованиями сохранения достаточной вязкости многослойного покрытия. При глубине азотированного слоя менее 20% и толщины металлического подслоя менее 15% и более 40% от суммарной толщины напыленного покрытия не достигается требуемый уровень прочности сцепления. Указанные признаки позволяют получить наилучшее сочетание прочности сцепления, пористости, кавитационной и эрозионной стойкости при незначительном и прогнозируемом изменении размеров.

Пример

Поверхность образцов и деталей плунжерной пары “сепаратор-плунжер” из стали марки 20X13 обрабатывали по следующей схеме:

- обдувка черным карбидом кремния марки 53С или марки 54С, зернистостью 125...100;

- плазменное напыление порошком нихрома ПХ20Н80-160-24 фракцией 40…100 мкм;

- плазменное напыление оксида алюминия (глинозем марки Г-00, Г-0) фракцией 40…100 мкм;

- газовое азотирование в присутствии хлористого аммония при температуре диффузионного насыщения для стали 20Х13 (560°С в течение 15-30 часов) при степени диссоциации аммиака 20-40%.

В качестве критерия работоспособности покрытия использовали следующие методы:

1. Испытания покрытия на прочность сцепления с основой. Для испытаний использовали по 2 цилиндрических образца (D=6 mm, h=75 мм) с одинаковым видом покрытия. Образцы склеивали клеем К-300-61 и испытывали на одноосное растяжение с постоянной нагрузкой. Искомую прочность на разрыв определяли по уравнению σ=4F/(πdD2}, где F - растягивающая сила, D - диаметр образца.

2. Испытания микротвердости и определение глубины слоя покрытий для испытаний использовали цилиндрические образцы (D=6 mm, f=75 мм).

3. Испытание на стойкость к абразивному износу. Для испытаний использовали детали-имитаторы дроссельной пары, работающие в режиме дросселирования при перепаде давлений 6 атм. Рабочая среда воздух с абразивными включениями (электрокорунд зернистостью 60-80 мкм).

4. Контроль размеров до и после нанесения покрытий. Контроль выполняли на цилиндрических образцах и деталях “сепаратор-плунжер”.

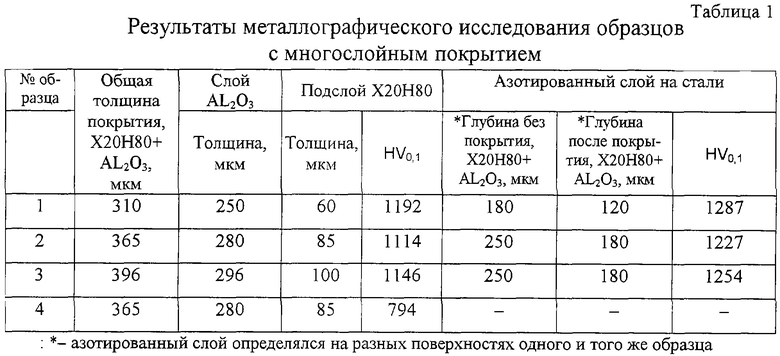

В таблицах 1 и 2 представлены данные по металлографическому исследованию, испытанию микротвердости и механических свойств образцов с многослойным покрытием. Как видно из данных таблицы 1, диффузионное насыщение азотом происходит как на поверхности стали, так и в напыленном слое Х20Н80+Аl2O3, что приводит к снижению скорости диффузии (и, как следствие, к уменьшению глубины азотированного слоя) на стальной поверхности после плазменного покрытия и к увеличению твердости нихромового подслоя. Проведение диффузионного насыщения азотом по сравнению с известным способом снижает пористость плазменного покрытия, повышает когезионную и адгезионную прочность, при этом на 50-100% повышается прочность сцепления покрытия и на 40-50% увеличивается твердость нихромового подслоя, за счет чего в 2-4 раза увеличивается долговечность покрытия работы в условиях высокоскоростного газового или жидкостного потока. Как видно из таблицы 2, наилучшие результаты сочетания механических свойств и абразивной стойкости обеспечиваются для вариантов 3-10.

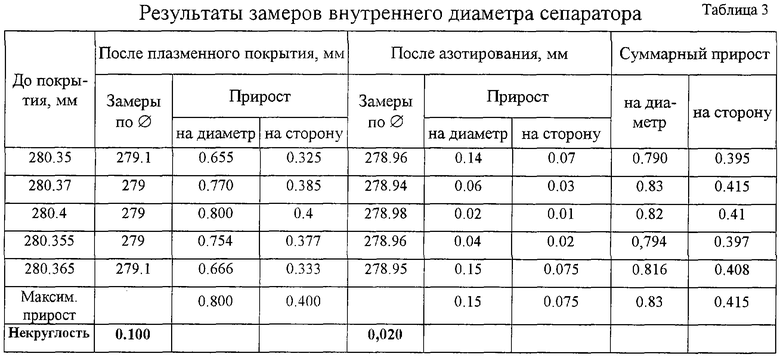

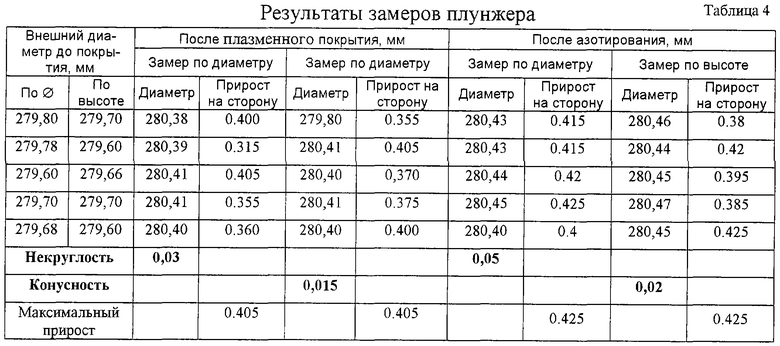

В таблицах 3, 4 представлены данные по контролю размеров. Как видно из приведенных результатов, изменение размеров при нанесении многослойного покрытия даже на сложнопрофильных крупногабаритных деталях приводит к незначительному искажению геометрии и прогнозируемому приросту размеров, что позволяет уменьшить объем заключительных шлифовочных операций на поверхностях высокой точности и полностью исключить их на других поверхностях.

Таким образом, оценка механических свойств и абразивной стойкости предлагаемого и известного способа покрытия свидетельствует о том, что покрытие, обладая высоким уровнем прочности сцепления, имеет повышенную абразивную стойкость и достаточно высокое сопротивление эрозии в газовых и жидких средах, что позволяет использовать его, например, в нефтегазодобывающей и нефтеперерабатывающей промышленности для изготовления плунжерных пар, поршневых штоков плунжерных насосов и других прецизионных, в том числе крупногабаритных, деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2011 |

|

RU2455385C1 |

| Способ получения эрозионно-стойких теплозащитных покрытий | 2018 |

|

RU2693283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2283363C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2021 |

|

RU2766627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2499078C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2022 |

|

RU2780616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

Изобретение относится к способам изготовления деталей с упрочненной рабочей поверхностью, в частности к способу получения многослойного покрытия на стальной или чугунной поверхности. Предложенный способ включает напыление подслоя из нихрома на материал-основу и последующее напыление керамического слоя. После напыления керамического слоя проводят азотирование, при этом глубина азотированного слоя материала-основы составляет 20...70% от суммарной толщины слоя напыленного покрытия. В частных воплощениях изобретения толщина металлического подслоя составляет 15...40% от суммарной толщины напыленного покрытия, при этом максимальная толщина керамического слоя не превышает 350 мкм; азотирование проводят при температуре диффузионного насыщения материала-основы. Техническим результатом изобретения является создание многослойного покрытия, обеспечивающего повышение прочности сцепления, абразивной и эрозионной стойкости. 2 з.п.ф-лы, 4 табл.

| КРЕЧМАР Э | |||

| Напыление металлов, керамики и пластмасс | |||

| - М: Машиностроение, 1966, с.364 | |||

| Состав для нанесения покрытий | 1988 |

|

SU1528810A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2109843C1 |

| Способ обработки стальных изделий | 1978 |

|

SU676641A1 |

| US 6110571, 29.08.2000 | |||

| DE 19820152, 11.11.1999. | |||

Авторы

Даты

2004-12-20—Публикация

2002-10-24—Подача