(5) ФРИТТА ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фритта для эмалевого покрытия дляАлюМиНия | 1979 |

|

SU833627A1 |

| Фритта для эмалевого покрытия | 1987 |

|

SU1470688A1 |

| Фритта для получения эмалевого покрытия на алюминии и его сплавах | 1981 |

|

SU1060584A1 |

| Фритта для защитно-декоративного эмалевого покрытия алюминия и его сплавов | 1987 |

|

SU1470689A1 |

| Фритта для эмалевого покрытия для алюминия и его сплавов | 1984 |

|

SU1248973A1 |

| Эмаль | 1990 |

|

SU1815250A1 |

| Фритта для эмалевого покрытия на алюминии | 1988 |

|

SU1590456A1 |

| Фритта для эмалевого покрытия алюминия | 1985 |

|

SU1260342A1 |

| Фритта для защиты алюминия и его сплавов от коррозии | 1990 |

|

SU1803394A1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

1

Изобретение относится к составу фосфатной стеклоэмали, используемой для защитно-декоративной отделки алюминия и его сплавов.

Известен состав эмали, содержащий, мас.: Р2.05бО,0; 5,0; Zn.O 11,0; MgO i,0; К,0 6,0; Na-O 10,0; Lif) ,0 1.

Однако известная змаль имеет высокую температуру оплавления, не обеспечи вает необходимой адгезии к поверхности алюминия и его сплавов и не дает при низкой температуре обжига нужного качества эмалированной поверхности. .

. Целью изобретения является снижение температуры обжига покрытия. Поставленная цель достигается тем, что фритта для эмалевого покрытия, включающая , , ZnO, MgO, , , LiaP дополнительно содержит CuO при следующем соотношении компонентов, мас.; .

57,8-62,2

P OSrj v. A,8-5.2

Ala.0 13,6-1it,it

ZnO 0,8-1,2

MgO 5,8-6,2

8,0-9,0

Na-0 3,8-i,2

CuO1,0-2,0

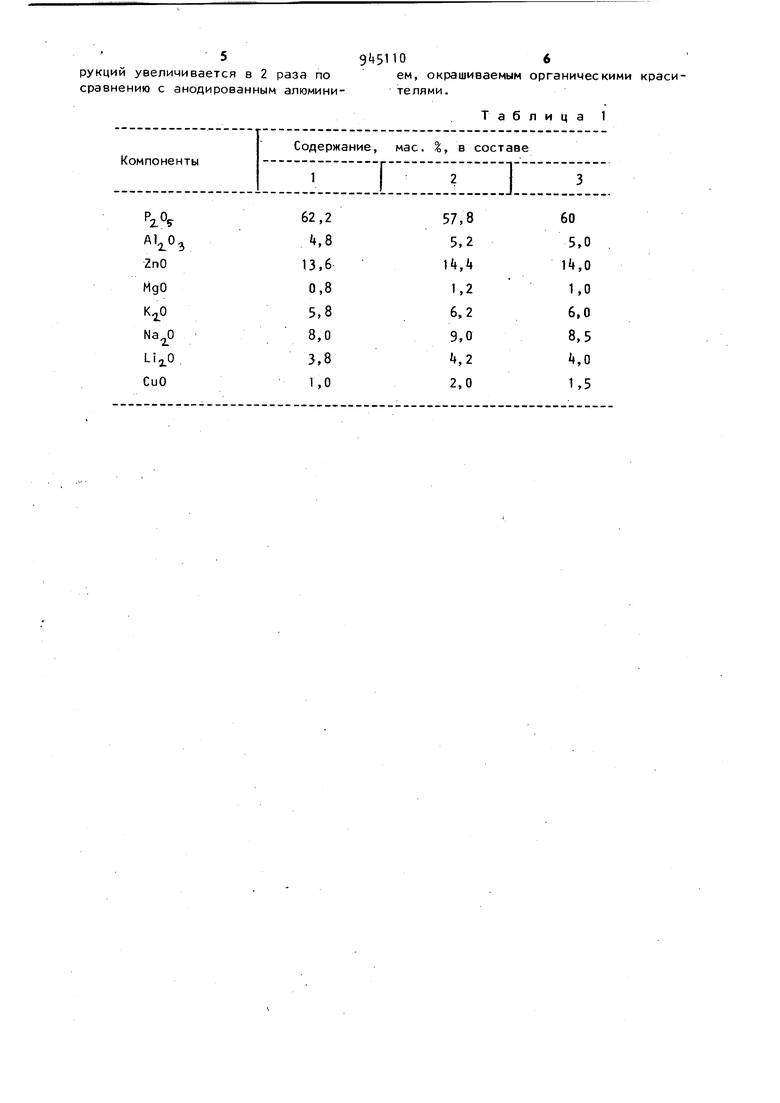

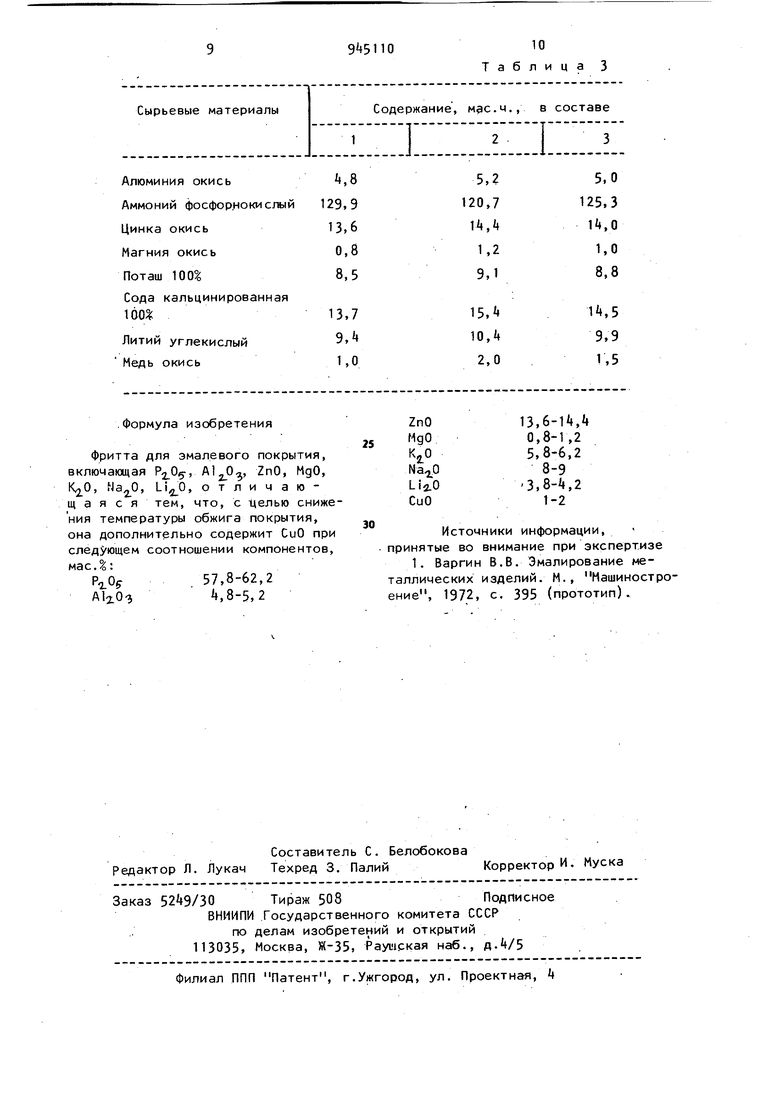

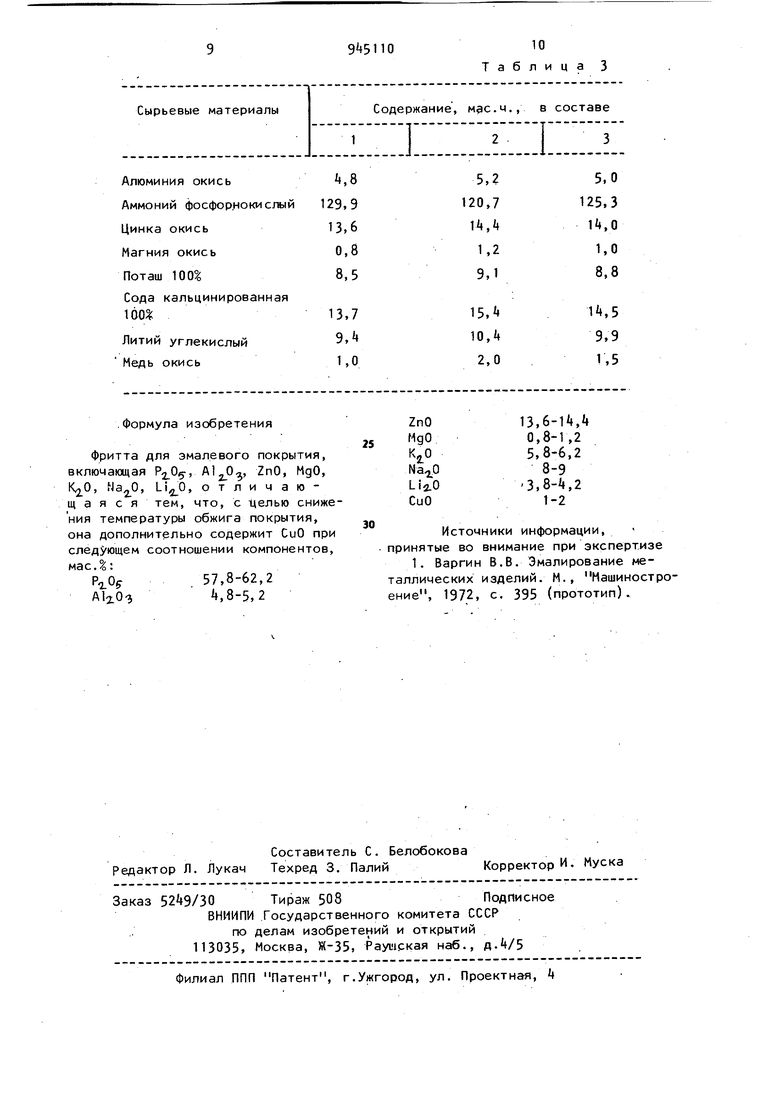

Конкретные составы фритт представлены в табл. 1.

to

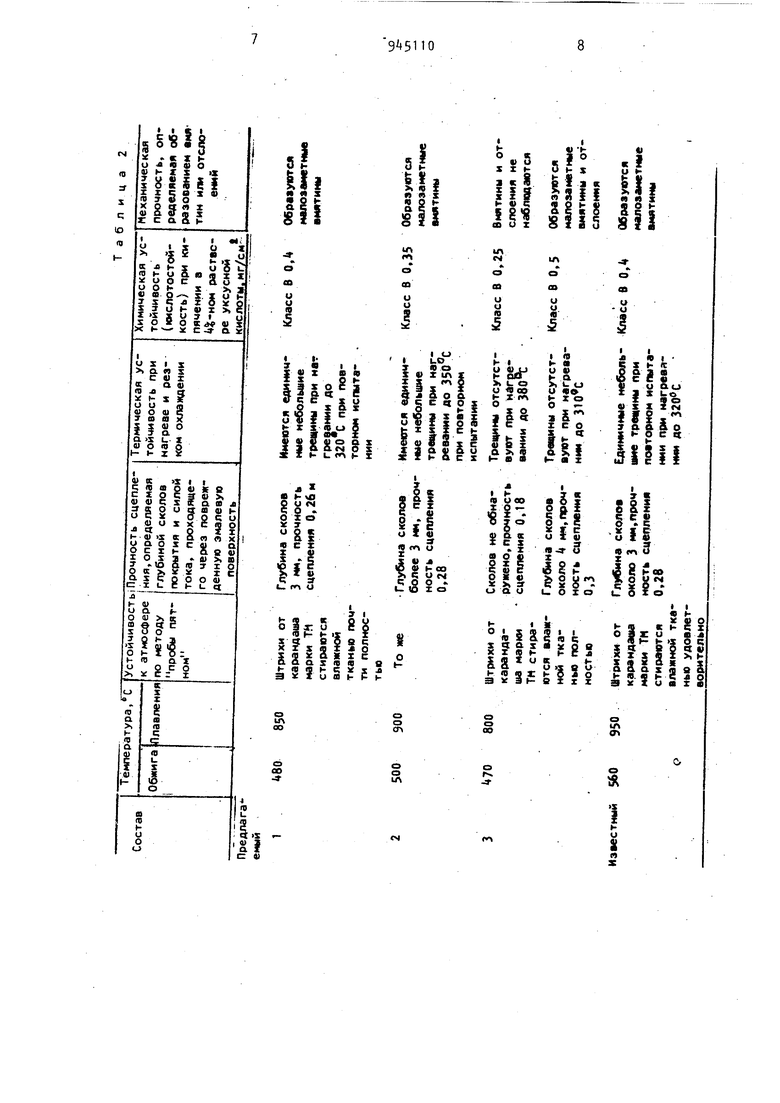

Свойства составов .приведены в табл. 2.

Для повышения прочности сцеп15ления и повышения качества эмалированной поверхности, а именно повышения кроющей способности и предупреждения появления трещин в эмали, при помоле фритты эмали вводят сверх

20 100 мас.% нитрит натрия 0,2-0,8мас.% и двуокись титана 0,51,5 мас., которые также способствуют повышению кислотоустойчивости эмали-и при3дают итикеру эмали хорошую консисгенциЮ. . Химический состав применяемой шихты представлен в табл. 3Эмаль готовят следующим образом. Шихту перемешивают для поЛучеиИя однородной шихты и плавят в шамотных тиглях при 900; 850 и соот ветственно в течение мин и затем гранулируют в воде. Гранулят высушивают в условиях, исключающих загрязнение, при 300-350°С до,остаточной влажности . После сушки эмалевую фритту измельчают в фарфоровых барабанах первоначально сухим способом до величины частиц, проходящих через .сито 1 1-08 (ГОСТ 358t-73),a затем с добавлением воды до прохождения части через сито № 0+-02 (ГОСТ 6613-73). Одновременно с водой в фарфоровы барабан вводят мельничные добавки. Для получения окрашенной эмали наряду с мельничными добавками ввод также пигмент в количестве 2-6 мае. на 100 мае.ч. фритты. Тщательно перемешанный шликер оставляют на 10-12 ч в состоянии покоя с целью стабилизации его свой Перед нанесением шлике.ра на алюм ниевые образцы для обеспечения требуемой чистоты и хорошего сцепления эмали с металлом производят обработ поверхности алюминия следующим образом. Подвергают химическому обезжириванию образцы при в течение 10 мин в слабощелочном растворе со тава, г/л: тринатрийфосфат сода кальцинированная 50. После обезжиривания производят промывку образцов, в горячей воде пр 70°С. в течение 1 мин, затем образцы промывают в холодной проточной воде Для удаления старой окисной плен ки с поверхности алюминия образцы подвергают травлению в 65 о-ном раст воре серной кислоты при комнатной температуре в течение 10 мин, с пос ледующей промывкой в холодной проточной воде в течение 1 мин. Следующий этап - оксидирование, заключающееся, в обработке поверхнос ти алюминия пр 80С в течение 5 ми в растворе следующего состава, г/л: калий хромовокислый 18; сода кальцинированная 50; сода каустическая 2. 4 После оксидирования производят тщательную промывку в горячей, а затем в .холодной проточной воде. Полученную на алюминии в результате описанной обработки оксидную пленку закрепляют и уплотняют при помощи обжига в течение 3 мин при . Эмалевый шликер на подготовленную поверхность изделий наносят пульверизацией. Изделия эмалируют двумя слоями: первый слой толщиной мк. Обжиг производят в камерной печи с принудительной циркуляцией воздуха при 500; и Ц70°С, соответственно для первого, второго и третьего составов эмалей. Продолжительность обжига первого слоя составляет 10 мин, второго А мин. Покрытие предлагаемой эмалью характеризуется хорошим разливом, блеском и устойчивостью к атмосферным воздействиям, имеет высокую, прочность сцепления эмалевого покрытия с алюминием и его сплавами и более высокую механическую прочность, придаваемый эмали активизатором сцепления СиО голубой цвет высоко ценится- в архитектурных решениях как средство цветового решения интерьеров и экстерьеров. Кислотостойкость разработанной эмали в 2 раза больше, чем известной, и в 1,6 раза больше, чем у базовой эмали. . Предлагаемая эмаль также создает экономический эффект за счет частичной замены дорогостоящего сырья, перекиси магния, более дешевым сырьем - окисью цинка. Произведенная замена дает снижение стоимости эмали на 1б,6. Предлагаемая эмаль может быть использована вместо известной в строительстве для облицовки, защитно-декоративной отделки алюминиевых строительных конструкций, изготовления строительных панелей, витражей, оконных и дверных рам экранов балконов и предметов санитарной техники. Предлагаемая эмаль может быть использована как декоративное покрытие для алюминия и его сплавов, причем она обеспечивает сохранение декоративности по сравнению с полированной поверхностью, в 3 раза. В строительстве срок службы эмалированных конст5рукций увеличивается в 2 раза по сравнению с анодированным алюмини9 51106ем, окрашиваемым органическими красителями. Таблица 1

Г&i

5 X5

|1а«1|

1 11- i S §

Sl2S8i

4Л

tA

«м

in

Vf

I

U S I X о. п х

а «

(О л

у ь X

о U ом 0

I § а°

Si fe g

ь- ь

Х I

о

к е

с f ш ,

St) X с а О) ,«

;§se&

О|о

Xxg JO

Rl

5 Q «ч д X S с « а

« с X

5 Jsg

I -1

|| §S i g

2 е S

1 (Л о

X

Ё|сг5

о н ь

л

sasi

О. Z

c о

2

-§

а

оо

о

оо

4

г

.х « а а х

1 V

iTt «Л

л

-

ь и

п

Авторы

Даты

1982-07-23—Публикация

1979-10-02—Подача