Изобретение относится к производству и эксплуатации стальных канатов, а именно к эксплуатации некрутящихся и малокрутящихся стальных канатов.

Известен некрутящийся канат, состоящий из трех слоев прядей, в котором наружный слой прядей свит в противоположном направлении по отношению к внутренним слоям [1].

Недостатками этого каната являются сложность конструкции и технологии изготовления и структурная неустойчивость в эксплуатации. Поэтому из современных отечественных стандартов этот канат исключен без соответствующей замены.

Известен канат, содержащий наружный и внутренний слои проволочных прядей круглого и фасонного сечений с противоположным направлением свивки и центральную прядь с направлением свивки, совпадающим с направлением свивки внутреннего слоя проволочных прядей (прототип) [2].

Однако двухслойные канаты не могут удовлетворять потребности промышленности в некрутящихся канатах, т.к. они совершенно недостаточно уравновешены от кручения при свободном подвесе груза и имеют потери прочности в эксплуатации, доходящие до 50% [3].

Усовершенствование достигается тем, что в канате, содержащем наружный и внутренний слои проволочных прядей с противоположным направлением свивки и центральную прядь с направлением свивки, совпадающим с направлением свивки внутреннего слоя проволочных прядей, центральная прядь имеет диаметр, в 1,44-4,76 раза превышающий диаметр пряди наружного слоя.

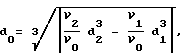

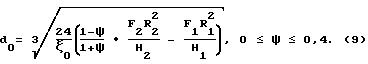

Для полного уравновешивания внутренних крутящих моментов в канате диаметр центральной пряди, состоящей из круглых проволок, определен по формуле ,

,

где d1 - диаметр пряди внутреннего слоя, мм;

d2 - диаметр пряди наружного слоя, мм;

ν0 = 800-1000 кгс/мм2;

ν1 = 8,5 • 104 кгс/мм2;

ν2 = (0,85-1,90) • 105 кгс/мм2.

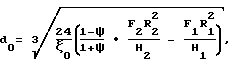

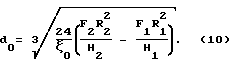

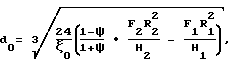

В предлагаемом канате все или по меньшей мере одна центральная прядь могут состоять из фасонных проволок, в частности пластически обжатые пряди, при этом диаметр центральной пряди определен по формуле

где F1 и F2 - площади сечения всех прядей внутреннего и наружного слоев, соответственно, мм2;

R1 и R2 - радиусы свивки внутреннего и наружного слоев прядей, соответственно, мм;

H1 и H2 - шаги свивки внутреннего и наружного слоев прядей, соответственно, мм;

коэффициент ξ0= -3/2(sin2α0+2ln cosα0)ctg3α0,

где α0 - угол свивки центральной пряди на ее поверхности; при этом 0 ≤ ψ ≤ 0,4.

Основная идея изобретения заключается во введении в конструкцию двухслойного каната центральной пряди, достаточно жесткой на кручение, чтобы уравновесить разницу моментов в наружном и внутреннем слоях прядей.

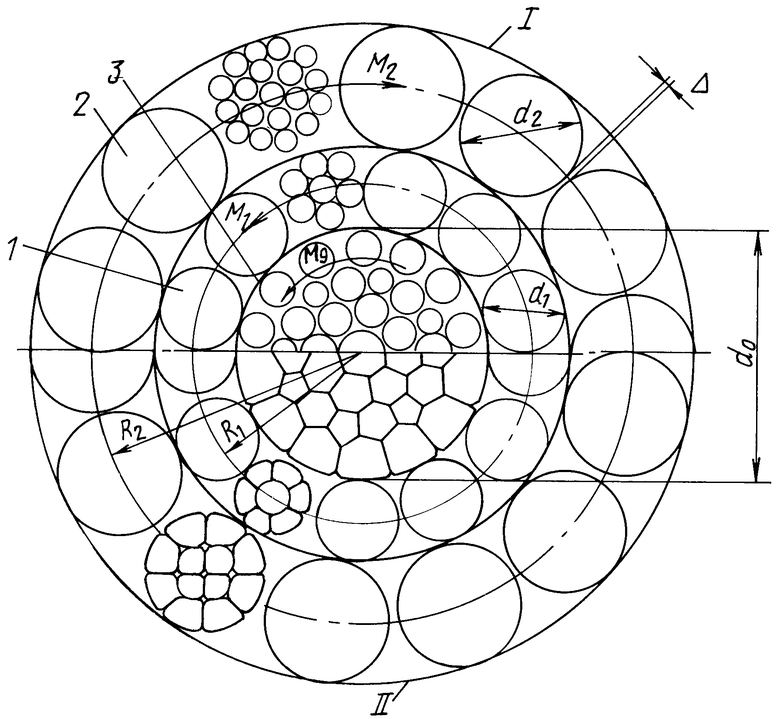

На чертеже изображено поперечное сечение предлагаемого каната, состоящее из двух фрагментов: I - пряди из круглых проволок; II - пряди из фасонных проволок, в частности пластически обжатые.

Канат состоит из внутреннего слоя прядей 1, наружного слоя прядей 2 и центральной пряди 3. Пряди внутреннего слоя имеют диаметр d1, наружного - d2, а центральная прядь d0, причем d0 = (1,44-4,76)d2. Наружный слой прядей 2 свит в противоположном направлении по отношению к внутреннему слою прядей 1 и центральной пряди 3.

При растяжении каната в слоях прядей возникают крутящие моменты М1 и М2, а в центральной пряди - М0. Условием полной уравновешенности каната от кручения является равенство

M2 - M1 - M0 = 0.

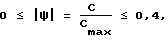

Точное соблюдение равенства (1) затруднено, поэтому в практике проектирования некрутящихся канатов принято следующее приближенное условие уравновешенности [4]

где C и Cmax - действительный и максимально возможные для данной конструкции каната коэффициенты влияния.

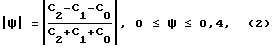

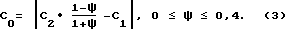

Для каната, состоящего из двух противоположных свитых слоев прядей и центральной пряди, это условие имеет вид

где C0, C1, C2 - коэффициенты влияния центральной пряди, внутреннего и наружного слоев прядей, соответственно.

Из (2) определяем требуемый коэффициент влияния центральной пряди

Известно [4] , что коэффициент влияния С пропорционален третьей степени диаметра пряди или каната, поэтому в (3) можно заменить C0= νd

При таком диаметре центральной пряди выполняется условие уравновешенности каната от кручения (2).

Из конструктивно-технологических соображений наиболее целесообразно применять в наружном слое от 12 до 18 прядей, а во внутреннем - 12 прядей. В качестве центральной пряди с целью повышения гибкости лучше использовать трех- или четырехслойную прядь. Если же требование гибкости не выдвигается, то можно применять и одно- и двухслойную прядь. Исходя из этих соображений, на основе анализа численных коэффициентов влияния [4] приняты следующие значения коэффициентов в (4):

Для центральной пряди - ν0 = 800-1000 кгс/мм2

Для внутреннего слоя - ν1 = 8,5•104 кгс/мм2

Для наружного слоя - ν2 = (0,85-1,9)•105 кгс/мм2

С учетом этих численных значений из (4) находим для предлагаемого каната

d0 = (1,44-4,76)d2.

При таком соотношении между диаметрами центральной пряди и пряди наружного слоя удовлетворяется приближенное условие уравновешенности (2).

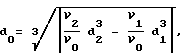

Если принять в (4) ψ = 0, то получаем точное условие уравновешенности, удовлетворяющее условию (1)

При устанавливаемых по (5) или (6) соотношениях между d0 и d2 диаметр прядей внутреннего слоя d1 и число этих прядей определяются однозначно по известной методике геометрического проектирования канатов.

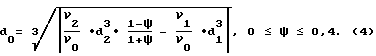

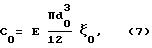

С целью увеличения коэффициента C0, а также прочности и поперечной жесткости каната в целом целесообразно, чтобы центральная прядь состояла из фасонных проволок. Пряди в слоях также могут состоять из фасонных проволок (фрагмент II на чертеже). Такие пряди получают, в частности, из обычных круглопроволочных методом пластического обжатия. Для пластически обжатой пряди коэффициент влияния определяется формулой [4]

где E - модуль упругости материала проволок;

ξ0= -3/2(sin2α0+2ln cosα0)ctg3α0;

α0 - угол свивки центральной пряди на ее поверхности.

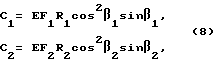

Для прядей в слоях в соответствии с [4] примем

где

F1 и F2 - суммарные площади поперечного сечения внутреннего и наружного слоев прядей, соответственно;

R1, R2 и β1, β2 - радиусы и углы свивки внутреннего и наружного слоев, соответственно.

Из (3) с учетом (7), (8) и общепринятых упрощений имеем

При таком диаметре центральной пряди, состоящей из фасонных проволок (пластически обжатой), удовлетворяется приближенное условие уравновешенности (2). Если в (9) принять ψ = 0, то имеем точное условие уравновешенности, удовлетворяющее равенству (1)

При свободном подвесе груза канат стремится вращаться в сторону раскручивания наружного слоя, т. е. в сторону закручивания внутреннего слоя и центральной пряди. Для увеличение сопротивления закручиванию (крутильной жесткости) рекомендуется, чтобы пряди внутреннего слоя были свиты с плотным контактом между собой. При этом для обеспечения гибкости между прядями наружного слоя должны быть зазоры Δ.

Известно, что центральная прядь и внутренние слои прядей при растяжении каната подвергаются большим растягивающим напряжениям, чем наружный. Поэтому для выравнивания напряжений в предлагаемом канате целесообразно увеличить податливость центральной пряди и внутреннего слоя прядей. Это достигается подбором параметров свивки, при котором кратности свивки центральной пряди, внутреннего и наружного слоев прядей отличаются друг от друга не менее чем на единицу, последовательно увеличиваясь от центральной пряди к наружному слою.

Техническим результатом изобретения является достижение уравновешенности двухслойного каната на кручение на уровне трехслойных некрутящихся канатов.

В качестве примера рассмотрим канат конструкции 13•12(4+8) - 12•7(1+6)-1•36(1+7+7/7+14) из пластически обжатых прядей (фрагмент II на чертеже). В этом канате d0 = 2,16 d2, что удовлетворяет формуле изобретения. Кратности свивки: центральной пряди k0 = 6; внутреннего слоя прядей k1=7; наружного слоя прядей k2=8. Испытания такого каната свободным подвесом груза показали, что он является практически полностью уравновешенным от кручения (некрутящимся).

Таким образом, предлагаемый двухслойный канат позволяет решить проблему создания некрутящихся канатов, более простых в эксплуатации, чем трехслойные некрутящиеся канаты. Реализация изобретения в промышленности возможна путем замены двухслойных малокрутящихся канатов по ГОСТ 3088-80, ГОСТ 16827-81, ГОСТ 16828-81 и им аналогичных.

Технико-экономическая эффективность изобретения заключается в упрощении конструкции и технологии изготовления некрутящихся канатов по сравнению с трехслойными некрутящимися кантами и в улучшении качества и надежности по сравнению с известными двухслойными малокрутящимися канатами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каната для обслуживания скважин | 2018 |

|

RU2692267C1 |

| Проволочный канат | 1991 |

|

SU1812256A1 |

| ПРОВОЛОЧНЫЙ КАНАТ | 1993 |

|

RU2069711C1 |

| ПОДЪЕМНЫЙ КАНАТ | 1973 |

|

SU407984A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2018 |

|

RU2705668C1 |

| КАНАТ СТАЛЬНОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2822146C1 |

| КАНАТ СТАЛЬНОЙ ЗАКРЫТОЙ КОНСТРУКЦИИ МАЛОКРУТЯЩИЙСЯ (ВАРИАНТЫ) | 2020 |

|

RU2745809C1 |

| Подъемный канат | 1979 |

|

SU831888A2 |

| Проволочный канат | 1976 |

|

SU653321A1 |

| Подъемный канат | 1986 |

|

SU1430429A2 |

Проволочный канат, содержащий наружный и внутренний слои проволочных прядей с противоположным направлением свивки и центральную прядь с направлением свивки, совпадающим с направлением свивки внутреннего слоя проволочных прядей, содержит центральную прядь, которая имеет диаметр, в 1,44 - 4,76 раза превышающий диаметр наружного слоя. Центральная прядь может быть выполнена из круглых или фасонных проволок и диаметр ее в этих случаях определяется по соответствующим расчетным формулам. 2 з.п. ф-лы, 1 ил.

где d1 - диаметр пряди внутреннего слоя, мм;

d2 - диаметр пряди наружного слоя, мм;

ν0 - ν2 - коэффициенты пропорциональности,

ν0 = 800 - 1000 кгс/мм3;

ν1 = 8,5 • 104 кгс/мм2;

ν2 = (0,85 - 1,90) • 105 кгс/мм2.

где F1 и F2 - площади поперечного сечения всех прядей внутреннего и наружного слоев соответственно, мм2;

ψ - коэффициент неуравновешенности, 0 ≤ ψ ≤ 0,4;

R1 и R2 - радиусы свивки внутреннего и наружного слоев прядей соответственно, мм;

H1 и H2 - шаги свивки внутреннего и наружного слоев прядей соответственно, мм;

коэффициент ξ0= -3/2(sin2α0+2ln cosα0)ctg3α0, где α0 - угол свивки центральной пряди на ее поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЧЕТНЫЙ ЛОГАРИФМИЧЕСКИЙ ПРИБОР | 1927 |

|

SU7683A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Букштейн М.А | |||

| Производство и использование стальных канатов | |||

| - М.: Металлургия, 1983, с.50 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глушко М.Ф | |||

| О прочности двуслойных некрутящихся канатов | |||

| Безопасность труда в промышленности | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Глушко М.Ф | |||

| Стальные подъемные канаты | |||

| - Киев: Техника, 1966, с.327. | |||

Авторы

Даты

1998-04-27—Публикация

1996-01-04—Подача