Изобретение относится к производству канатов, обладающих оптимальными эксплуатационными характеристиками, обеспечивающими повышенные сроки службы канатов, применяемых для обслуживания скважин буровых установок в нефтяной и газовой промышленности, а так же в грузонесущих и тяговых механизмах и машинах, в стационарных и динамических системах.

Известен способ пластического обжатия каната путем протягивания его через две последовательно расположенные волоки (А.с. СССР №369196, МПК D02J 3/08, опубл. 08.11.1973 г.).

Недостатком известного способа является низкое качество каната за счет высокой неравномерности деформации в поверхностном слое пряди из-за действия на нее больших сил контактного трения в очаге деформации. В результате этого центральные слои сечения повивочных проволок каната движутся несколько быстрее поверхностного слоя пряди, что приводит к большей неравномерности их деформации не только вдоль канала волоки, но и в радиальных направлениях. Кроме того, неравномерность деформации в поверхностном слое пряди увеличивается с увеличением угла волоки. Данный способ применим только для пластической деформации прядей или канатов одинарной свивки.

Известен способ изготовления проволочного каната, включающий свивку элементов в канат, волочение каната и его последующую смотку. При этом обжатие каната осуществляют в неприводных валках в системе калибров "круг - стрельчатый квадрат - круг" (см. Никифоров Б.А. и др. Сб. "Стальные канаты", вып. 8. - Киев: Техника, 1971, с. 75-80).

Недостатком известного способа является низкое качество каната за счет высокой неравномерности деформации в поверхностном слое пряди. Это происходит в результате того, что в стрельчатом калибре максимальное обжатие пряди происходит по ее контактной поверхности в середине калибра, а на краевых участках калибра обжатие пряди практически отсутствует. Это приводит к тому, что в середине калибра за счет действия дополнительных продольных напряжений схема трехстороннего сжатия увеличивается, а на краевых участках калибра возникают продольные растягивающие напряжения, что и создает неравномерность деформации, которая приводит к снижению качественных характеристик готового изделия.

Наиболее близким к предлагаемому является способ изготовления пластически обжатого проволочного каната, включающий свивку элементов в канат, прокатку каната в системе калибров "круг - круг" в несколько проходов до достижения величины, равной 0,7-0,9 заданной суммарной степени обжатия, причем в первом проходе величину обжатия каната определяют из соотношения ε1=(0,4÷0,6)εсум, где ε1 - обжатие в первой клети; εсум - заданная суммарная степень обжатия, а в каждом последующем проходе величину обжатия выбирают из условия:

где εn - обжатие в n-й клети; n - количество клетей, волочение каната и его последующую смотку (Патент РФ №2223354, МПК D07B 1/06, опубл. 10.02.2004 г.).

Недостатком известного способа является сложность размещения используемого устройства на канатовьющей машине из-за больших габаритов, вызванных наличием нескольких клетей, требуется реконструкция существующего оборудования, а также использование волочения при финишной обработке каната, что вызывает большие силы контактного трения в очаге деформации, что приводит к большей неравномерности деформации в поверхностном слое проволок прядей, в результате чего снижаются прочностные характеристики проволок и каната в целом.

Техническим результатом изобретения является увеличение прочности каната, устойчивости к кручению каната во время эксплуатации, увеличение площади контакта поверхности каната с поверхностью шкивов и барабана, позволяющее повысить его устойчивость к истиранию, снизить износ шкивов и барабана, исключающий дополнительные затраты на новое оборудование.

Технический результат достигается тем, что в способе получения каната для обслуживания скважин, включающий формирование каната из прядей, его деформирование до заданного диаметра, канат формируют из трех прядей линейного касания проволок диаметром D1, состоящих из N количества проволок, свитых между собой в канат диаметром D2, пряди выполняют из стальных проволок диаметрами Di количеством (N-1)=6÷35 и количеством слоев проволок в пряди от 1 до 3, свивая их вокруг одной центральной проволоки диаметром D3, при этом наружные проволоки пряди линейного касания укладывают с зазорами 1,8-2,2%, обеспечивая место для пластической деформации проволок и соотношение диаметра каната и пряди каната D2:D1=(2,10-2,12), а также плотную свивку каната без межпрядного зазора, необходимую при обжатии каната с одновременной пластической деформацией наружной поверхности каната, при этом наружную поверхность каната пластически деформируют со степенью обжатия площади поперечного сечения каната 27,4-27,6% до диаметра D4 и повторно обжимают после изготовления каната со степенью обжатия площади поперечного сечения 14,6-16,7% до заданного диаметра D6, обеспечивая соотношение диаметров каната в процессе обжатия D5:D4:D2=(1,27-1,29):(1,08-1,10):1, обжатие каната от первоначального до заданного диаметра составляет 38,0-39,5%.

Сущность изобретения поясняется чертежами, на которых изображено:

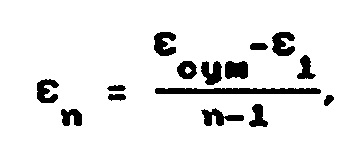

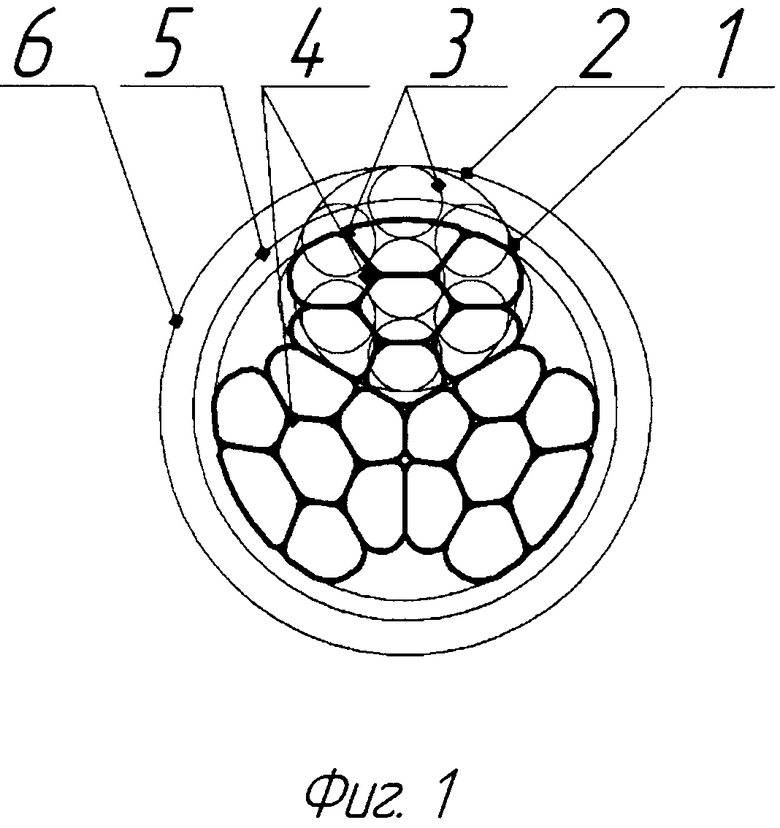

Фиг. 1 - поперечное сечение каната конструкции 3×7(1+6) до и после пластического обжатия.

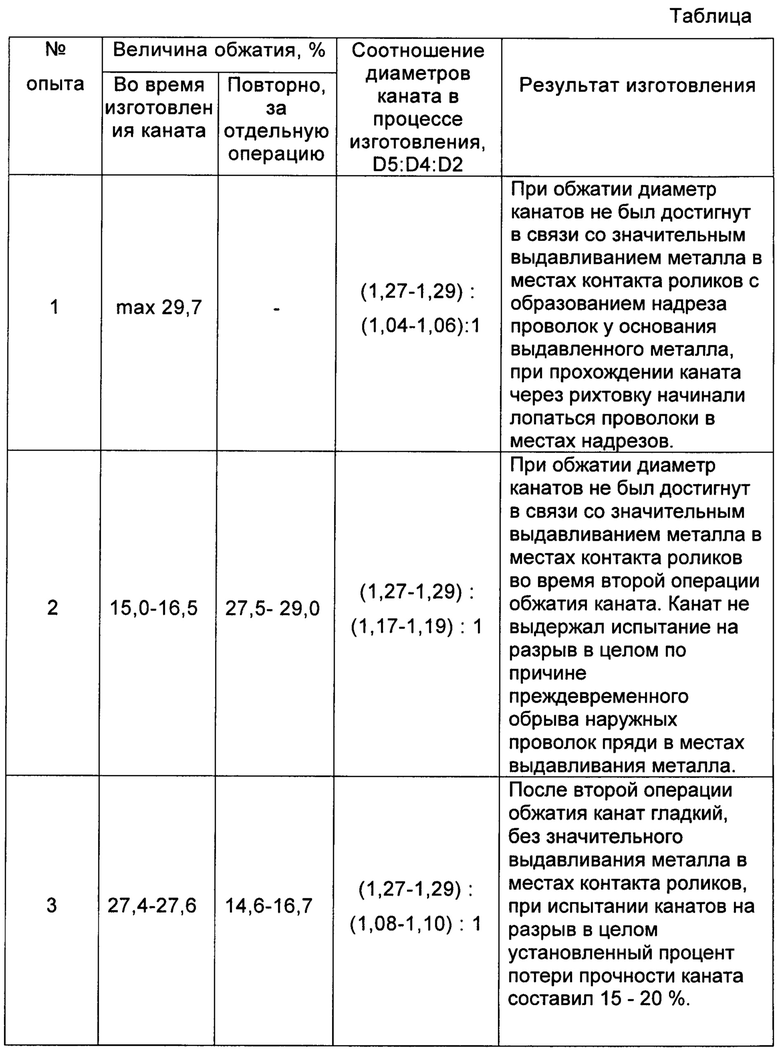

Фиг. 2 - поперечное сечение каната конструкции 3×7(1+6) до пластического обжатия, из проволок диаметром Di, свитых вокруг центральной проволоки диаметром D3.

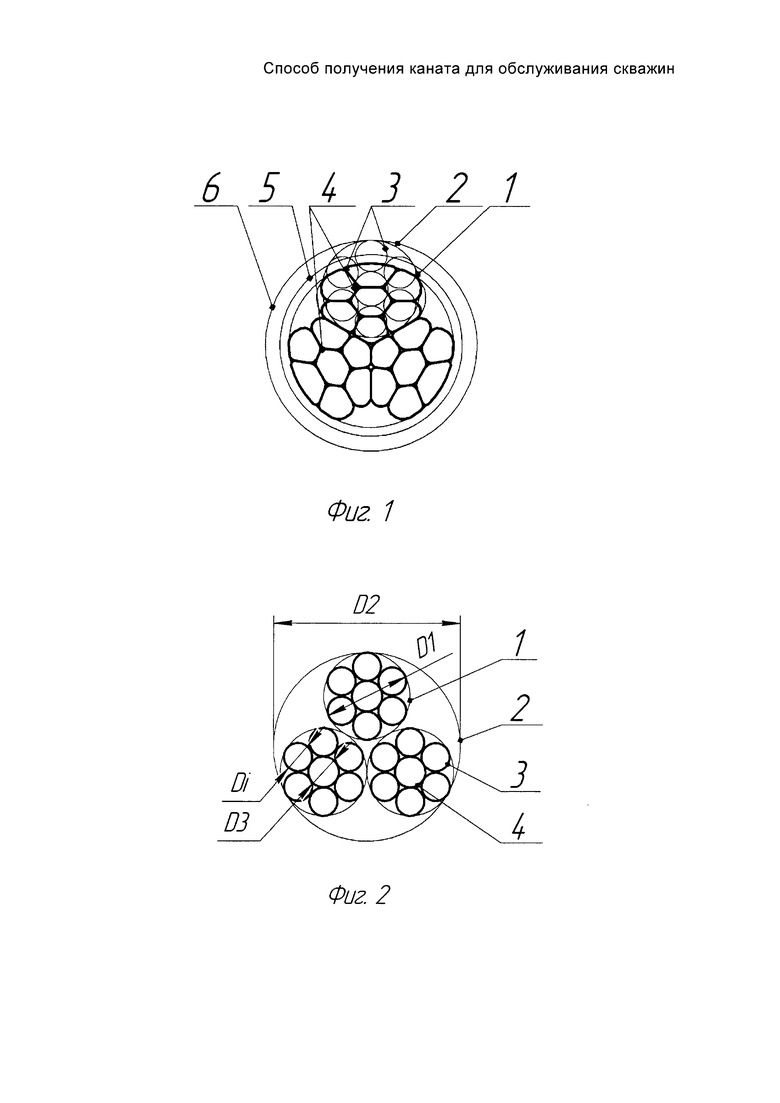

Фиг. 3 - поперечное сечение каната конструкции 3×7(1+6) после первой операции пластического обжатия.

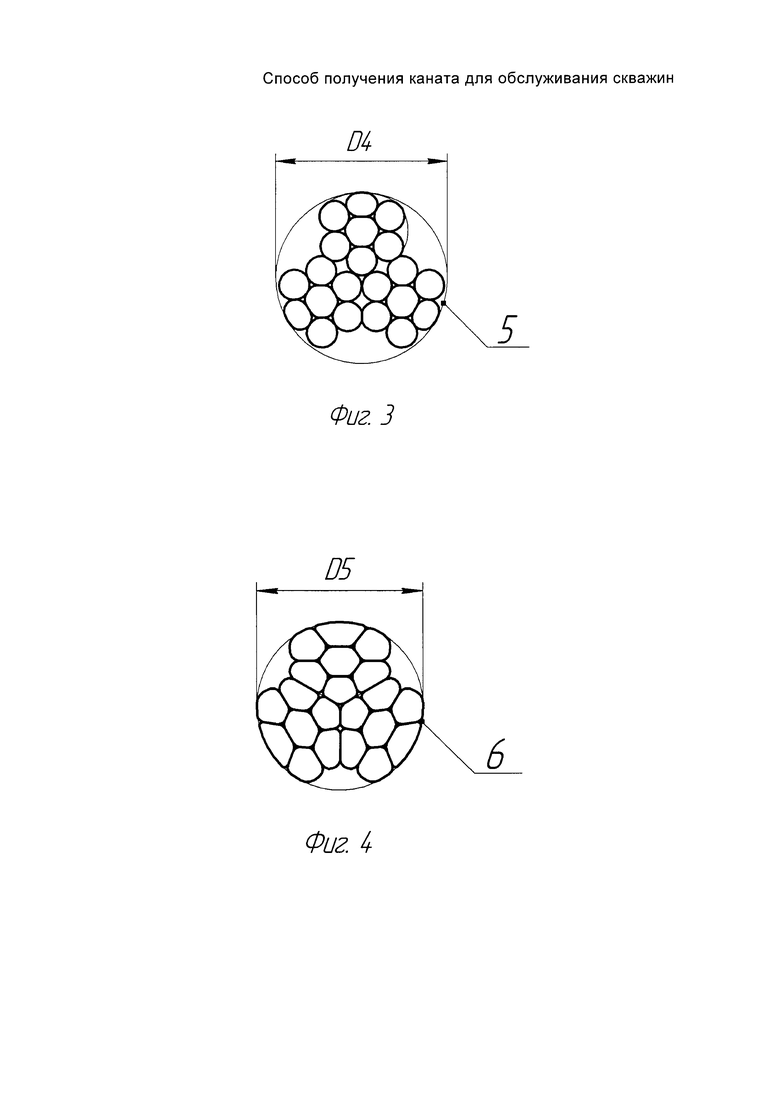

Фиг. 4 - поперечное сечение готового каната конструкции 3×7(1+6).

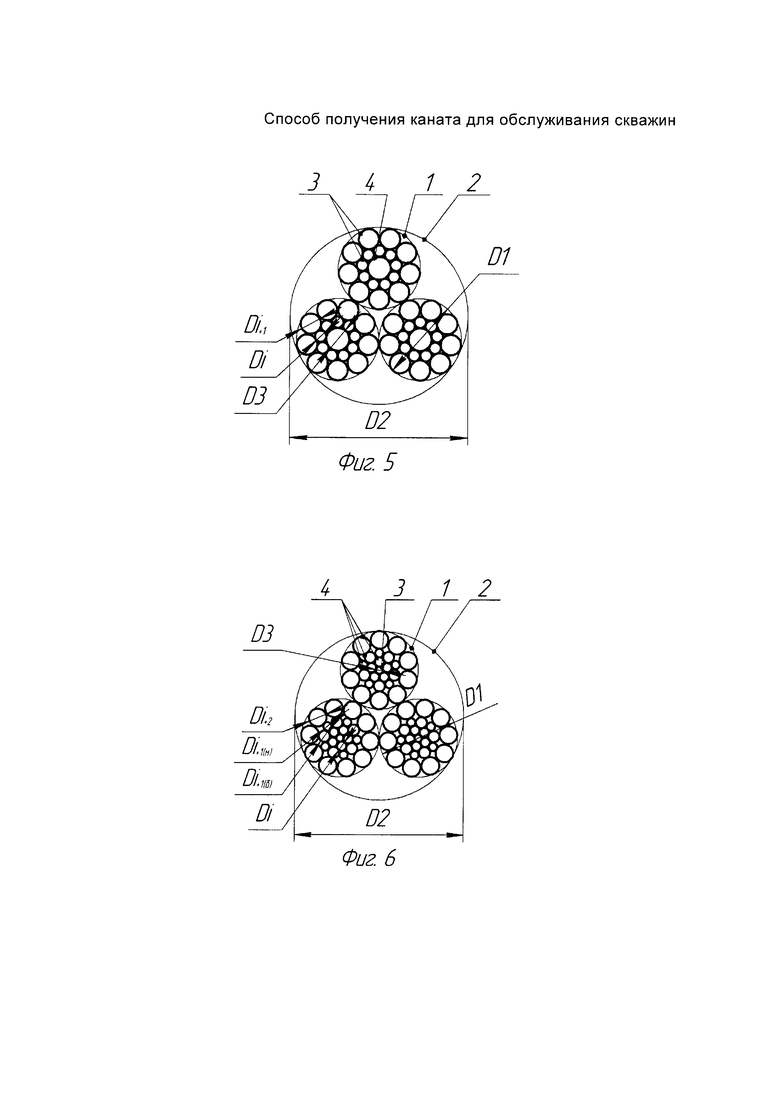

Фиг. 5 - поперечное сечение каната до пластического обжатия конструкции 3×19(1+9+9) с количеством проволок в прядях N=19 и количеством слоев проволок в пряди, равное 2, из 9 проволок диаметрами Di - первого слоя пряди и 9 проволок Di+1 - второго слоя пряди, свитых вокруг центральной проволоки диаметром D3 за одну технологическую операцию.

Фиг. 6 - поперечное сечение каната до пластического обжатия конструкции 3×26(1+5+5/5+10) с количеством проволок в прядях N=26 и количеством слоев проволок в пряди равное 3, из 25 проволок диаметрами: Di - 5 проволок первого слоя пряди, Di+1(м) - 5 проволок второго слоя пряди меньшего диаметра, Di+1/(б) - 5 проволок второго слоя пряди большего диаметра, Di+2 - 10 проволок третьего слоя пряди, свитых вокруг центральной проволоки диаметром D3 за одну технологическую операцию. Позиции на чертежах обозначают: 1 - прядь каната, 2 - канат до обжатия, 3 - проволоки в слое пряди, 4 - центральная проволока пряди, 5 - канат после первой операции пластического обжатия, 6 - готовый канат.

Способ получения каната заключается в следующем.

В способе изготовления канатов для обслуживания скважин изготовлены три пряди диаметром D1 с линейным касанием проволок. Пряди линейного касания выполнены из N=7÷36 стальных проволок диаметрами Di количеством (N-1) с количеством слоев проволок в пряди от 1 до 3, свитых вокруг одной центральной проволоки диаметром D3, при этом наружные проволоки повива укладывают с зазорами 1,8-2,2%, обеспечивая место для пластической деформации проволок. Все пряди изготовлены с одинаковым шагом свивки, с одним направлением свивки. Из прядей изготовлен канат диаметром D2 с одновременной деформацией со степенью обжатия площади поперечного сечения каната 27,4-27,6% до диаметра D4. Повторное обжатие каната до заданного диаметра D5 производят со степенью обжатия площади поперечного сечения каната 14,6-16,7%.

Для определения оптимальной величины обжатия было опробовано несколько вариантов изготовления канатов. Результаты экспериментов приведены в таблице.

Приведенные данные показывают, что заявляемый способ изготовления позволяет получить канат для обслуживания скважин с высокими прочностными характеристиками, устойчивый к кручению и с гладкой поверхностью.

Канаты изготавливают из стальных проволок без покрытия или оцинкованных, плотность цинкового покрытия по группе Ж, с временным сопротивлением разрыву 2160 Н/мм2 по ГОСТ 7372-79 «Проволока стальная канатная. Технические условия» при номинальных их диаметрах от 0,40 до 1,40 мм, с поверхностной плотностью цинка от 40 до 90 г/м2 в зависимости от диаметра проволоки.

Соотношение диаметра каната к диаметру пряди каната составляет D2:D1=(2,10-2,12) и обусловлено плотной свивкой каната без межпрядного зазора, необходимой при обжатии каната с одновременной пластической деформацией наружной поверхности каната, зазор между наружными проволоками пряди линейного касания составляет 1,8-2,2%, необходимый для пластической деформации проволок.

Пластическое обжатие каната от первоначального до заданного диаметра в размере 38,0-39,5% способом прокатки возможно только в два прохода. Пластическое обжатие готового каната до заданного диаметра осуществляют путем двукратного протягивания готового каната через роликовую кассету, установленную в суппорт канатовьющей машины: первый раз - непосредственно в процессе свивки каната со степенью обжатия площади поперечного сечения 27,4-27,6%, второй раз - после изготовления каната со степенью обжатия площади поперечного сечения 14,6-16,7%.

При обжатии каната менее 38,0% прочность каната снижается, в результате чего не обеспечивается требуемое разрывное усилие каната, при этом поверхность каната остается достаточно рельефной, что снижает устойчивость каната к истиранию, а также увеличивает износ шкивов. При обжатии каната более 39,5% размер наружной проволоки в зоне контакта с поверхностью обжимных роликов становится менее половины диаметра, что приводит к ее обрыву.

Пример осуществления способа при изготовлении каната конструкции 3×7(1+6).

Изготовление прядей конструкции 1+6 производили из проволоки по ГОСТ 7372-79. Диаметр пряди 2,95 мм, диаметр составляющих прядь проволок: 1,05 мм - центральная, 0,95 мм в повиве. Направление свивки пряди левое. Изготовление каната производили за одну технологическую операцию. Направление свивки каната правое. Диаметр каната составляет 6,2 мм, шаг свивки 52,94 мм.

Изготовление каната производили правой свивки, с шагом 52,94 мм. Диаметр каната составлял 6,2 мм, площадь поперечного сечения всех проволок в канате составляла 15,36 мм2, расчетное разрывное усилие каната в целом составляло 24,5 кН. Канат изготавливали пластически обжатым. Диаметр каната после двукратного обжатия составил 4,76 мм.

Заявляемый способ получения каната для обслуживания скважин предназначен для уменьшения площади сечения элементов (прядей, проволок) путем их уплотнения с целью увеличения прочности каната без увеличения диаметра, при этом способ позволяет изготовить пластически обжатые канаты круглого сечения для обслуживания скважин и при этом обеспечивает более высокие физико-механические свойства канатов, а именно, высокую прочность за счет большого процента обжатия каната, устойчивость к кручению каната во время эксплуатации, при этом способ позволяет получить максимально гладкую поверхность с целью увеличения площади контакта поверхности каната с поверхностью шкивов и барабана, обеспечивая тем самым большую устойчивость к истиранию, снижая износ шкивов и барабана, низкий расход энергии, простоту заправки канатовьющей машины, без дополнительных затрат на новое оборудование или модернизацию существующего.

Данная конструкция каната позволяет получить более сбалансированный, некрутящийся канат. Пластическое обжатие каната позволяет увеличить площадь поперечного сечения и, соответственно, суммарное разрывное усилие и разрывное усилие каната в целом.

Таким образом, предлагаемый способ позволяет получить канаты с повышенными эксплуатационными характеристиками и увеличенным сроком службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНАТ СТАЛЬНОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2822146C1 |

| ГРОЗОЗАЩИТНЫЙ ТРОС | 2008 |

|

RU2361304C1 |

| НЕСУЩИЙ ТРОС КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОЙ ДОРОГИ | 2012 |

|

RU2509666C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| ГРОЗОЗАЩИТНЫЙ ТРОС С ОПТИЧЕСКИМ КАБЕЛЕМ СВЯЗИ | 2010 |

|

RU2441293C1 |

| КАНАТ СТАЛЬНОЙ ВОСЬМИПРЯДНЫЙ | 2020 |

|

RU2740988C1 |

| КАНАТ СТАЛЬНОЙ В ПОЛИМЕРНОЙ ОБОЛОЧКЕ СО СВЕТООТРАЖАЮЩИМИ НАПОЛНИТЕЛЯМИ (ВАРИАНТЫ) | 2019 |

|

RU2720971C1 |

| ПРОВОЛОЧНЫЙ КАНАТ | 1996 |

|

RU2109867C1 |

| КАНАТ СТАЛЬНОЙ С МЕТАЛЛОРГАНИЧЕСКИМ СЕРДЕЧНИКОМ | 2020 |

|

RU2731238C1 |

| Способ изготовления пластически обжатых проволочных витых изделий и устройство для его осуществления | 2019 |

|

RU2742419C1 |

Изобретение относится к производству канатов, обладающих оптимальными эксплуатационными характеристиками, обеспечивающими повышенные сроки службы канатов, применяемых для обслуживания скважин буровых установок в нефтяной и газовой промышленности, а также в грузонесущих и тяговых механизмах и машинах, в стационарных и динамических системах. Техническим результатом изобретения является увеличение прочности каната, устойчивости к кручению каната во время эксплуатации, увеличение площади контакта поверхности каната с поверхностью шкивов и барабана, позволяющее повысить его устойчивость к истиранию, снизить износ шкивов и барабана, исключающий дополнительные затраты на новое оборудование. В способе получения каната для обслуживания скважин, включающем формирование каната из прядей, его деформирование до заданного диаметра, канат формируют из трех прядей линейного касания диаметром D1, состоящих из N количества проволок, свитых между собой в канат диаметром D2, пряди выполняют из стальных проволок диаметрами Di количеством (N-1)=6÷35 и количеством слоев проволок в пряди от 1 до 3, свивая их вокруг одной центральной проволоки диаметром D3, при этом наружные проволоки пряди линейного касания укладывают с зазорами 1,8-2,2%, обеспечивая место для пластической деформации проволок и соотношение диаметра каната и пряди каната D2:D1=(2,10-2,12), а также плотную свивку каната без межпрядного зазора, необходимую при обжатии каната с одновременной пластической деформацией наружной поверхности каната, при этом наружную поверхность каната пластически деформируют со степенью обжатия площади поперечного сечения каната 27,4-27,6% до диаметра D4 и повторно обжимают после изготовления каната со степенью обжатия площади поперечного сечения 14,6-16,7% до заданного диаметра D5, обеспечивая соотношение диаметров каната в процессе обжатия D5:D4:D2=(1,27-1,29):(1,08-1,10):1, обжатие каната от первоначального до заданного диаметра составляет 38,0-39,5%. 6 ил., 1 табл.

Способ получения каната для обслуживания скважин, включающий формирование каната из прядей, его деформирование до заданного диаметра, отличающийся тем, что канат формируют из трех прядей линейного касания диаметром D1, состоящих из N количества проволок, свитых между собой в канат диаметром D2, пряди выполняют из стальных проволок диаметрами Di количеством (N-1)=6÷35 и количеством слоев проволок в пряди от 1 до 3, свивая их вокруг одной центральной проволоки диаметром D3, при этом наружные проволоки пряди линейного касания укладывают с зазорами 1,8-2,2%, обеспечивая место для пластической деформации проволок и соотношение диаметра каната и пряди каната D2:D1=(2,10-2,12), а также плотную свивку каната без межпрядного зазора, необходимую при обжатии каната с одновременной пластической деформацией наружной поверхности каната, при этом наружную поверхность каната пластически деформируют со степенью обжатия площади поперечного сечения каната 27,4-27,6% до диаметра D4 и повторно обжимают после изготовления каната со степенью обжатия площади поперечного сечения 14,6-16,7% до заданного диаметра D5, обеспечивая соотношение диаметров каната в процессе обжатия D5:D4:D2=(1,27-1,29):(1,08-1,10):1, обжатие каната от первоначального до заданного диаметра составляет 38,0-39,5%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ОБЖАТИЯ КАНАТОВ | 0 |

|

SU369196A1 |

| ПРОВОЛОЧНЫЙ КАНАТ | 1993 |

|

RU2069711C1 |

| Арматурный канат | 1990 |

|

SU1749414A1 |

Авторы

Даты

2019-06-24—Публикация

2018-11-28—Подача