Изобретение относится к канатному производству и может быть использовано при производстве арматурных канатов, предназначенных для армирования предварительно напряженных изделий из бетона и других пластичных материалов.

Известен способ изготовления арматурного каната, включающий получение круглой проволоки, нанесение на повивочные проволоки трехстороннего периодического профиля (Патент ФРГ №1659265, Е04С 5/08).

Недостатком этого способа является невозможность получения каната с высокой несущей способностью из-за низкого сцепления каната с бетоном и высокого уровня остаточных напряжений в канате, а, следовательно, высокими потерями от релаксации напряжений. Объясняется это тем, что несмотря на то, что в рассматриваемом канате по сравнению с канатом, свитым из круглых проволок, механическое сцепление с бетоном обеспечивается не только, благодаря «штопорному» эффекту (Леонгардт Ф. «Предварительно напряженный железобетон» Перевод с немецкого - М.: Стройиздат, 1983. - 246 стр.), но и механизму механического сцепления выступов (впадин) стержневой и проволочной арматурной стали, определяемая известным показателем относительной площади сцепления fr, суммарный показатель механического сцепления рассматриваемого каната остается сравнительно невысоким. Например, для арматурного каната диаметром 12,5 мм, свитым из проволок периодического профиля, при шаге свивки равном 14-ти номинальным диаметрам каната, показатель «штопорного» сцепления равен fш=0,0054, а показатель «смятия» fсм=0,0056. Суммарный показатель сцепления при этом будет равен fсш=0,011, что почти в 7 раз ниже относительного значения показателя для стержневой арматуры (fr=0,075). Кроме того, для рассматриваемого каната, как и для каната, свитого из круглой проволоки, характерен эффект «ввинчивания», заключающийся в том, что предварительно напряженный витой элемент сокращается, вворачиваясь в бетон по своему оттиску. Передаваемое бетону напряжение при этом снижается в 1,5-2 раза. Наличие вмятин на поверхности повивочных проволок приводит к дополнительному износу канатного оборудования; усложняет свивку из-за охрупчивания и обрывов проволоки; повышает межпроволочное контактное давление и образует дополнительные полости внутри каната, приводящие к удержанию влаги и коррозии каната.

В известном способе остаточные напряжения, преимущественно растягивающие, с высоким уровнем локализации, формируются в проволоках каната, начиная с операций сорбитизации или патентирования катанки, в связи с неравномерностью распределения температуры по сечению каната, затем при волочении проволоки в монолитных волоках из-за неравномерности распределения деформации по сечению проволоки; при профилировании повивочных проволок в роликовых волоках из-за неравномерности деформации по сечению и длине проволоки. При свивке каната возникают свивочные напряжения в повивочных проволоках. Значительное повышение уровня растягивающих напряжений в поверхности повивочных проволок вызывает круговое обжатие каната в обжимных плашках, особенно в повивочных проволоках периодического профиля. Все это приводит к высоким потерям от релаксации напряжений и снижает тем самым несущую способность каната.

Известен также способ производства арматурного каната из круглой проволоки, включающий после его свивки круговое пластическое обжатие в монолитной волоке со степенью деформации 25% по диаметру (Экспресс-информация/ Институт «Черметинформация», серия «Метизное производство», выпуск 5, 1981. - 19 стр.).

Недостатком известного способа является низкая несущая способность каната. Это обусловлено реактивным характером трения, сложностью подачи и удержания смазки в очаге деформации при волочении каната в монолитной волоке, что приводит к появлению остаточных растягивающих напряжений в поверхности уже обжатого каната. Обжатый таким образом канат имеет очень низкую эффективность передачи нагрузки на бетон из-за значительного снижения сцепления с бетоном, поскольку при обжатии выглаживается поверхность проволоки и теряется тем самым возможность механического сцепления с бетоном. Реализуемые в этом случае механизмы адгезионного и фрикционного сцепления каната с бетоном в сумме по эффективности в 7-9 раз меньше действия механического сцепления. Однако эффект «ввинчивания» у каната исчезает. Таким образом обжатие каната в монолитной волоке с высокой степенью деформации понижает потери от релаксации напряжений, но при этом значительно снижает сцепление каната с бетоном, не обеспечивая тем самым высокой несущей способности каната.

Наиболее близким аналогом к заявляемому способу является способ изготовления арматурного каната, включающий изготовление проволок круглого сечения, свивку проволоки в канат, круговое пластическое обжатие каната в роликовом калибре с одновременным нанесением на наружный участок повивочных проволок периодического профиля, механико-термическую обработку. При этом периодический профиль наносится на наружный слой участок поверхности повивочных проволок после свивки путем деформации свитого каната в закрытом круглом калибре, а пластическое обжатие каната проводят со степенью деформации 2-15% (Патент на изобретение РФ №2256755, Е04С 5/03, D07B 7/10).

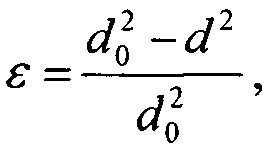

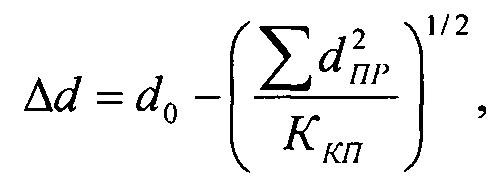

Недостатком известного способа является невозможность получения значений сцепления каната с бетоном и степени обжатия, обеспечивающих высокую несущую способность каната. Связано это с тем, что расчет производят по известному показателю степени деформации:

где: d0 и d - диаметр каната до и после деформации, мм.

Проведенные расчеты показали, что на нижнем значении показателя обжатия канат будет иметь очень низкое сцепление с бетоном, а верхнее его значение реализовать невозможно из-за переполнения круглого роликового калибра. Кроме того, этот показатель позволяет оценить только диаметр каната при обжатии и высоту выступа периодического профиля. Деформацию же проволок, образующих канат, при его обжатии, а следовательно, изменение напряженного состояния и релаксационную стойкость каната, оценить невозможно.

Техническая задача, решаемая заявляемым изобретением, заключается в повышении сцепления арматурного каната при одновременном снижении потерь от релаксации напряжений путем уменьшения уровня остаточных напряжений в канате.

Технический результат заключается в получении арматурного каната с высокой несущей способностью.

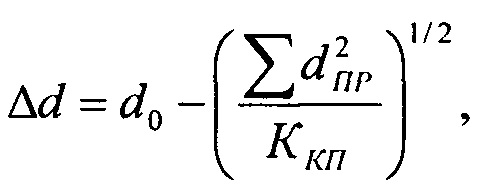

Поставленная задача решается тем, что в известном способе изготовления арматурного каната, включающем изготовление проволок круглого сечения, свивку проволоки в канат, круговое пластическое обжатие каната в роликовом калибре с одновременным нанесением на наружный участок повивочных проволок периодического профиля, согласно изменению, степень кругового пластического обжатия каната определяют по выражению:

где Δd - абсолютная степень кругового обжатия каната, мм;

d0 - диаметр каната, мм;

dПР - диаметр проволок, образующих канат, мм;

KКП - коэффициент конструктивной плотности;

при этом допустимое значение конструктивной плотности каната выбирают из условия:

0,85 < KКП < 1,00.

Сущность изобретения поясняют рисунки.

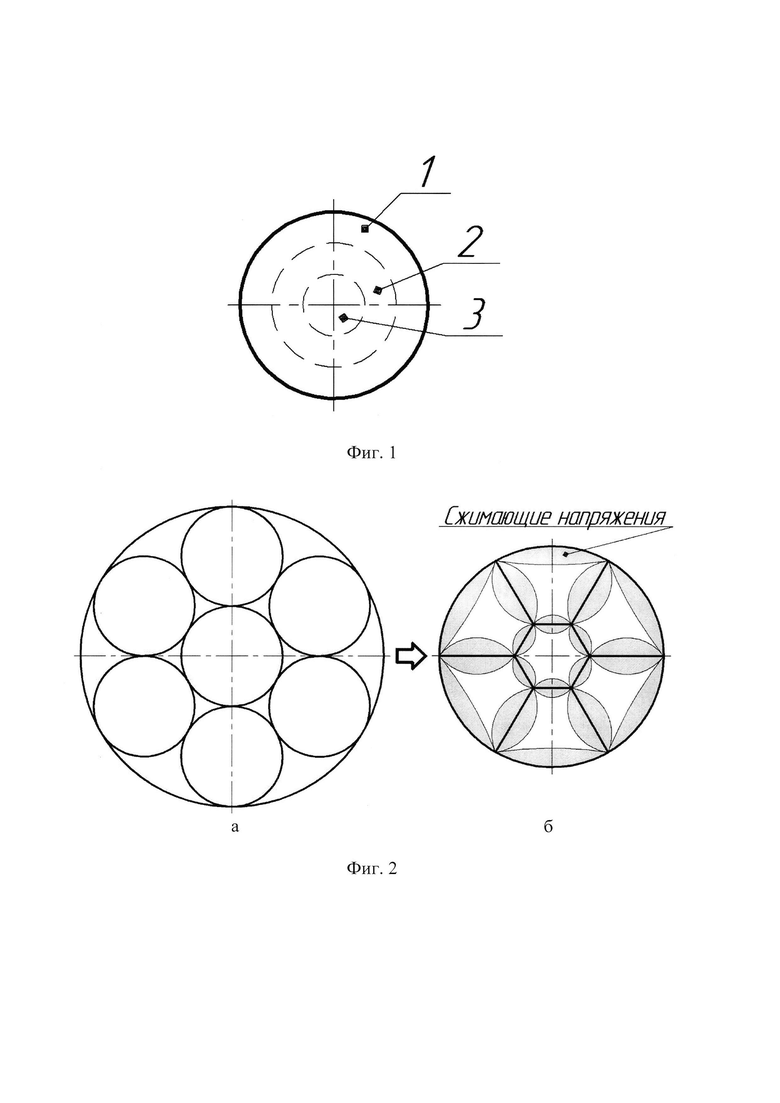

На фиг. 1 представлена схема распределения напряжений по сечению волоченой проволоки: 1 - область преимущественно растягивающих напряжений, 2 - переходная область, 3 - область преимущественно сжимающих напряжений;

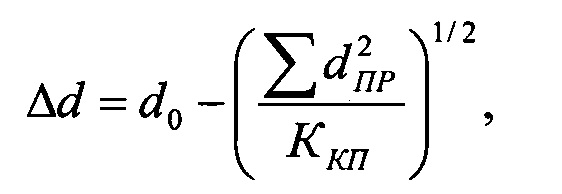

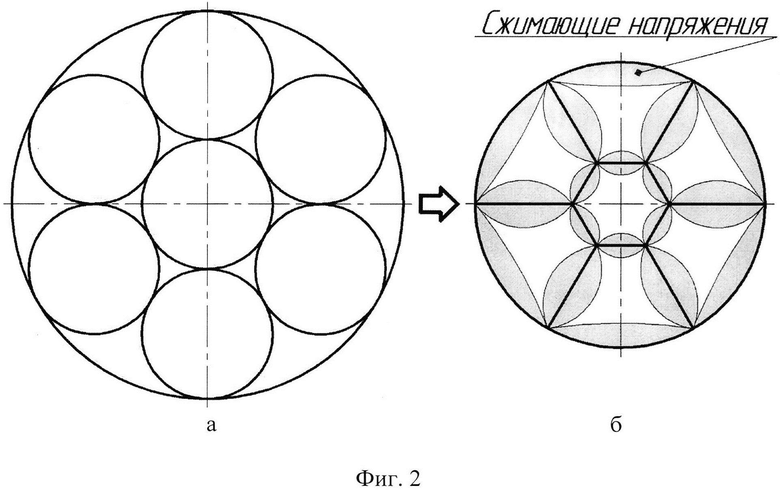

на фиг. 2 изображена схема пластического обжатия круглого проволочного каната: а - канат исходный; б - канат пластически обжатый (полное заполнение).

Для обоснования причинно-следственной связи между заявляемыми признаками и техническим результатом рассмотрим схему обжатия основного сечения каната в круглом калибре, так как процесс нанесения профиля определяется формой и расположения впадин на ручье калибра, а его высота - степенью кругового обжатия каната. На этапе обжатия каната до значения коэффициента конструктивной плотности Ккп=1,00 она соответствует процессу волочения круглой проволоки в круглой монолитной волоке, но отличается от последнего тем, что проволоки, образующие прядь, деформируются в соответствии с законом наименьшего сопротивления за счет промежутков между линейно-контактирующими первоначально круглыми проволоками, при незначительном по сравнению с круглой проволокой удлинением. При этом проволоки, обжимаемой пряди приобретают устойчивую по всей длине форму: центральная имеет в сечении вид, близкий к правильному многограннику, повивочные - деформируются до осесимметричных многогранников с закругленными вершинами. Для каната конструкции К7-это шестигранник и трапеция. При значении коэффициента конструктивной плотности менее 0,85 величина обжатия проволок будет незначительной. При его повышении в пределах от 0,85 до 1,00 степень деформации проволок растет. При этом все проволоки каната обжимают с возникновением сжимающих напряжений на их поверхности. Это приводит к смене вида напряженного состояния проволок каната и количественному уменьшению напряжения. Если у исходного каната все проволоки на поверхности имеют растягивающие напряжение (фиг. 1), после обжатия в поверхностных слоях проволок действуют сжимающие напряжения небольшой величины (фиг. 2б), что обеспечивает значительное снижение потерь от релаксации напряжений. Деформация каната в роликовых волоках с получением значения коэффициента конструктивной плотности Ккп > 1,00 невозможна из-за образования дефектов на поверхности каната и разрушения деформирующих роликов.

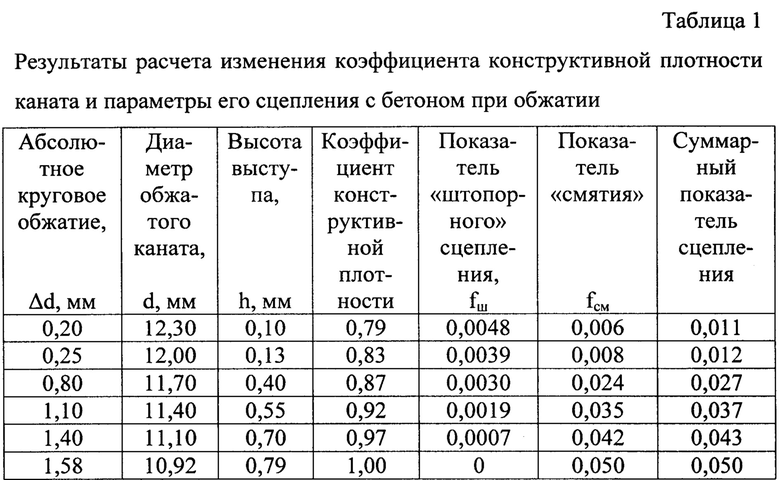

Результаты расчета изменения коэффициента конструктивной плотности каната и параметры его сцепления с бетоном при обжатии приведены в таблице 1. Расчет проводился для каната диаметром 12,5 мм с исходным значением коэффициента конструктивной плотности Ккп=0,76.

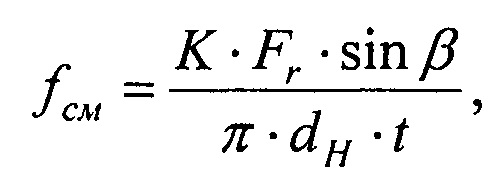

Показатель «смятия» fсм рассчитывали по зависимости:

где Fr - площадь боковой поверхности одного поперечного ребра, мм2;

β - угол наклона поперечного ребра к оси стержня, град;

dH - номинальный диаметр стержня, мм; t - шаг профиля, мм;

K - число поперечных ребер по окружности.

Показатель «штопорного» сцепления рассчитывали по зависимости:

ƒш=Fr / πdV,

где Fr - площадь сечения каната равная разности площади каната и суммарной площади проволок, образующих канат, мм2;

d - диаметр каната, мм;

V - шаг свивки каната, мм.

Схема кругового обжатия каната определяет соотношение: h=Δd/2,

где h - высота выступа периодического профиля, мм;

Δd - абсолютная степень кругового пластического обжатия, мм.

Анализ результатов, приведенных в таблице 1 показывает, что значимое повышение суммарного показателя сцепления каната с бетоном наблюдается, начиная со значения коэффициента конструктивной плотности Ккп=0,85. При этих же значениях коэффициента обеспечивается необходимое поверхностное обжатие проволок каната, гарантирующее смену знака и снижение величины напряжений в поверхности деформированной проволоки. В соответствии с этим, минимально допустимое значение коэффициента конструктивной плотности рекомендуется принимать равным Ккп=0,85. Максимальное допустимое значение коэффициента конструктивной плотности рекомендуется принимать равным Ккп=1,00, т.к. при этом обеспечиваются максимальные значения показателя сцепления с бетоном и поверхностной деформации сжатия проволок каната.

Изготовление арматурного каната осуществляют следующим образом.

Предварительно изготавливают центральную и повивочные проволоки путем многократного волочения в монолитных волоках на модульных волочильных машинах из сорбитизированной или патентированной катанки, затем свивают проволоки в канат в канатной машине, например, бугельного типа, после чего канат обжимают с одновременным нанесением профиля, например, в трехроликовой волоке, установленной в линии канатной машины.

При этом по заявленному выражению, задаваясь значением коэффициента конструктивной плотности в пределах 0,85-1,00 для каната определенного размера и конструкции, рассчитывают величину кругового обжатия Ad. На основании чего производят расчет требуемого диаметра круглого калибра роликовой волоки. Например, для семипроволочного каната диаметром 12,5 мм расчет производят следующим образом.

Задают, например, значение коэффициента конструктивной плотности Ккп=0,95. Сумма квадратов диаметров проволок, образующих даны канат, равна (4,32+6⋅4,12)=119,35 (мм2). В результате расчета по заявленному выражению получют значение Δd=1,30 мм. Диаметр круглого калибра роликовой волоки при этом будет равен 11,20 мм. После обжатия в роликовой волоке в круглом калибре, образованным роликами с нанесенными по периметру ручья впадинами, получают канат периодического профиля диаметром 11,20 мм с выступами на поверхности повивочных проволок высотой h=0,65 мм. При обжатии каната проволоки, образующие канат, деформируются. При этом металл заполняет свободные пространства каната, проволока меняет свою форму, подвергаясь всестороннему сжатию, что приводит к смене напряженного состояния проволок. Так растягивающие напряжения в поверхности волоченой проволоки меняются на сжимающие в поверхности деформированной проволоки. Это снижает уровень остаточных напряжений в проволоках обжатого каната, повышая тем самым его релаксационную стойкость (фиг. 2б).

Заявляемые значения коэффициента конструктивной плотности обжатого каната позволяют деформировать проволоки каната по схеме осадки, что обеспечивает значительное снижение уровня остаточных напряжений, образованных на предыдущих операциях, и тем самым гарантируют снижение потерь от релаксации. При этом деформации сжатия, передаваемые деформирующими роликами, и возникающие в межпроволочных контактах, локализуются в поверхностных слоях как повивочных, так и центральной проволок, т.е. в тех местах, где в проволоке концентрируются растягивающие напряжения. При этом проволока из круглой превращается в шестигранную, тем самым площадь контакта и снижая межпроволочные контактные напряжения. Кроме того, заявляемые значения коэффициента конструктивной плотности гарантируют высокое обжатие, обеспечивая высокое значение высоты выступа и тем самым высокое механическое сцепление каната с бетоном.

При степени заполнения каната меньше 0,85 канат имеет сравнительно не высокое значение высоты выступа h и тем самым недостаточное сцепление каната с бетоном, а также реализуется неполная проработка проволок каната при его обжатии, что обеспечивает вероятность сохранения высоких остаточных напряжений и, тем самым, высоких потерь от релаксации напряжений. В итоге это приводит к потере несущей способности каната и уменьшает эффективность его применения при армировании предварительно напряженных железобетонных конструкций.

Обжатие каната со степенью заполнения выше 1,00 для данного процесса является предельным, т.к. при этом реализуется деформация полностью заполненного каната, т.е. прутка. Этому не соответствуют ни режимы заявляемого процесса, ни оборудование, используемое для его реализации.

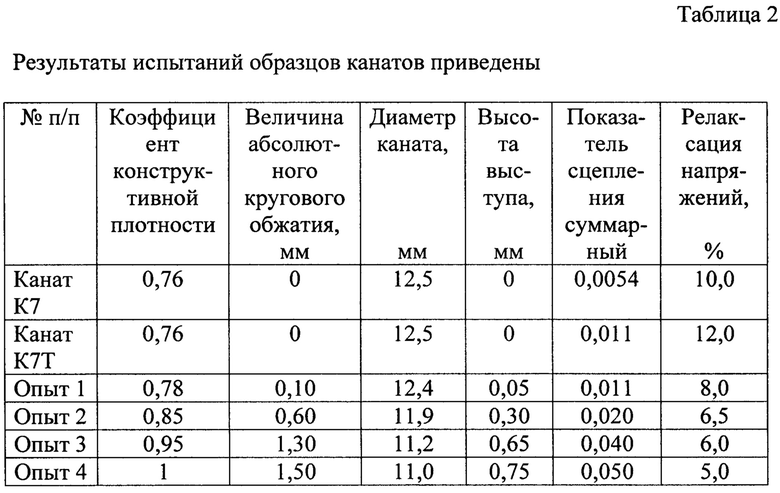

Пример. Для обоснования преимуществ заявляемого способа были проведены лабораторные испытания канатов, изготовленных по заявляемому способу (опыты 1-4). В опытах 2-4 коэффициент конструктивной плотности принимался в заявленных пределах. В опыте 1 они выходили за нижний заявленный предел. Опытов с выходом коэффициента за верхний предел из-за нецелесообразности не проводили. Не проводили также опытов по режимам прототипа, из-за их неопределенности. В качестве исходного каната использовался канат конструкции К7 диаметром 12,5 мм. Для изготовления каната использовалась проволока диаметрами 4,3 мм (центральная) и 4,1 мм (повивочная) из стали марки 70. Изготовление канатов вели по вышеописанной технологии. На опытных канатах проводили измерения диаметра каната и высот выступа периодического профиля. Определяли также потери напряжения от релаксации в канате при нагрузке 0,7 от фактического разрывного усилия после 1000 ч выдержки.

В связи с отсутствием образцов, изготовленных по прототипу, сравнения проводили с канатами по ГОСТ Р 53772-2010 «Канаты стальные арматурные семипроволочные стабилизированные» - М.: Стандартинформ - 2010. - 20 с. диаметром 12,5 мм типа К7, изготовленного из круглой проволоки, и типа К7Т, у которого в качестве повивочной использовалась проволока периодического профиля.

Результаты испытаний образцов канатов приведены в таблице 2.

Результаты испытаний показывают, что у канатов, изготовленных по заявляемым режимам, с увеличением коэффициента конструктивной плотности растет значение показателей сцепления и уменьшается значение потерь от релаксации напряжений. Так при максимальном предельном значении коэффициента конструктивной плотности сцепление каната с бетоном по своему значению приближается к соответствующему значению показателя сцепления арматурной стали. Так в соответствии с ГОСТ 34028-2016 («Прокат арматурный для железобетонных конструкций. Технические условия». - М.: Стандартинформ, 2017. - 41 с.) значение показателя сцепления арматурной стали номинального диаметра 12,0 мм fr=0,056. Для каната этот показатель равен 0,050. При этом потери от релаксации напряжений обжатого каната по сравнению с канатом типа К7Т снизились в 2,4 раза, а сцепление с бетоном при этом возросло в 4,5 раза.

Таким образом, арматурный канат, изготовленный по заявляемому способу, имеет высокую несущую способность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2003 |

|

RU2256755C1 |

| АРМАТУРНЫЙ КАНАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2431024C2 |

| АРМАТУРНЫЙ КАНАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2543400C1 |

| Арматурный канат (варианты) и способ его изготовления | 2019 |

|

RU2730136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| АРМАТУРНЫЙ КАНАТ ИЗ ПОЛИМЕРКОМПОЗИТНОЙ АРМАТУРЫ | 2022 |

|

RU2796722C1 |

| АРМАТУРНЫЙ КАНАТ ОТКРЫТОЙ КОНСТРУКЦИИ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2732564C2 |

| Способ получения каната для обслуживания скважин | 2018 |

|

RU2692267C1 |

| Способ изготовления пластически обжатых проволочных витых изделий и устройство для его осуществления | 2019 |

|

RU2742419C1 |

Изобретение может быть использовано при производстве арматурных канатов, предназначенных для армирования предварительно напряженных изделий из бетона и других пластичных материалов. Техническая задача - повышение сцепления арматурного каната при одновременном снижении потерь от релаксации напряжений путем уменьшения уровня остаточных напряжений в канате. В способе изготовления арматурного каната, включающем изготовление проволок круглого сечения, свивку проволоки в канат, круговое пластическое обжатие каната в роликовом калибре с одновременным нанесением на наружный участок повивочных проволок периодического профиля, степень кругового пластического обжатия каната определяют по формуле  где Δd - абсолютная степень кругового обжатия каната, мм; d0 - диаметр каната, мм; dПР - диаметр проволок, образующих канат, мм; ККП - коэффициент конструктивной плотности; при этом допустимое значение конструктивной плотности каната выбирают из условия: 0,85 < ККП < 1,00. Технический результат - обеспечение необходимого поверхностного обжатия проволок каната, гарантирующее смену вида напряженного состояния проволок каната и снижение величины напряжений в поверхности деформированной проволоки, а также значительное повышение сцепления каната с бетоном. 2 ил., 2 табл.

где Δd - абсолютная степень кругового обжатия каната, мм; d0 - диаметр каната, мм; dПР - диаметр проволок, образующих канат, мм; ККП - коэффициент конструктивной плотности; при этом допустимое значение конструктивной плотности каната выбирают из условия: 0,85 < ККП < 1,00. Технический результат - обеспечение необходимого поверхностного обжатия проволок каната, гарантирующее смену вида напряженного состояния проволок каната и снижение величины напряжений в поверхности деформированной проволоки, а также значительное повышение сцепления каната с бетоном. 2 ил., 2 табл.

Способ изготовления арматурного каната, включающий изготовление проволок круглого сечения, свивку проволоки в канат, круговое пластическое обжатие каната в роликовом калибре с одновременным нанесением на наружный участок повивочных проволок периодического профиля, отличающийся тем, что степень кругового пластического обжатия каната определяют по формуле:

где: Δd - абсолютная степень кругового обжатия каната, мм;

d0 - диаметр каната, мм;

dПР - диаметр проволок, образующих канат, мм;

KКП - коэффициент конструктивной плотности;

при этом допустимое значение конструктивной плотности каната выбирают из условия:

0,85 < KКП < 1,00.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАНАТА | 2003 |

|

RU2256755C1 |

| Способ изготовления проволочного каната | 1980 |

|

SU867976A1 |

| US 4311001 A1, 19.01.1982 | |||

| Многозональный аппарат для реакций в псевдоожиженном слое твердого реагента, склонного к спеканию | 1958 |

|

SU127239A1 |

| СПОСОБ КАЛИБРОВКИ ПРОВОЛОЧНЫХ ВИТЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1699181C |

| Автореферат диссертации "Повышение работоспособности подвижных канатов на основе применения калибрующего обжатия пряди" Лаптева Т.А., Магнитогорск, Магнитогорский государственный | |||

Авторы

Даты

2019-11-11—Публикация

2018-12-11—Подача