Изобретение относится к подшипниковой промышленности и может быть использовано для исследования и испытания подшипников качения.

Известна установка для исследования подшипников качения, содержащая смонтированные на станине приводной вал для установки испытуемого подшипника, механизм осевого нагружения и механизм радиального нагружения [1]. Известная установка позволяет проводить стендовые испытания подшипников качения в условиях, отдаленных от реальных условий работы подшипника качения в изделии.

Наиболее близкой к изобретению по технической сущности является установка, содержащая смонтированные на станине приводной вал для установки испытуемого подшипника, механизм осевого нагружения, механизм радиального нагружения и механизм перекоса колец подшипника, состоящий из стакана, установленного в станине на цапфах соосно наружному кольцу испытуемого подшипника, рычага и гидропривода [2]. В известной установке стакан выполнен в виде цилиндра с посадочным отверстием для установки и фиксации наружного кольца испытуемого подшипника.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной, принятой за прототип установки, относится следующее. Известная установка за счет создания осевого нагружения испытуемого подшипника, вращения приводного вала, изменения углового положения радиальной нагрузки обеспечивает возможность испытания подшипника качения в условиях, приближенных к реальным условиям эксплуатации. Однако на работоспособность подшипника в изделии существенное влияние оказывают также факторы, характеризующие точность сборки подшипникового узла, к числу которых можно отнести, например, отклонения формы и расположения посадочных мест под подшипник, характер посадки в сопряжениях. Известная установка из указанных факторов позволяет моделировать лишь перекос колец, что делает качество испытаний сравнительно невысоким.

Изобретение решает задачу повышения качества испытаний подшипников качения за счет моделирования в процессе испытаний факторов, характеризующих точность установка подшипника качения в корпус изделия.

Это достигается тем, что известная установка, содержащая смонтированные на станине приводной вал для установки испытуемого подшипника, механизм осевого нагружения, механизм радиального нагружения и механизм перекоса колец подшипника, состоящий из стакана, установленного в станине на цапфах соосно наружному кольцу испытуемого подшипника, рычага и гидропривода, согласно изобретению дополнительно снабжена четырьмя клиноплунжерными передачами, смонтированными в стакане механизма перекоса колец подшипника так, что оси плунжеров клиноплунжерных передач взаимно перпендикулярны и расположены в плоскости симметрии наружного кольца подшипника, перпендикулярной его оси, а также четырьмя индикаторами положения наружного кольца испытуемого подшипника, измерительные штоки которых через отверстия в плунжерах клиноплунжерных передач непосредственно взаимодействуют с наружным кольцом испытуемого подшипника.

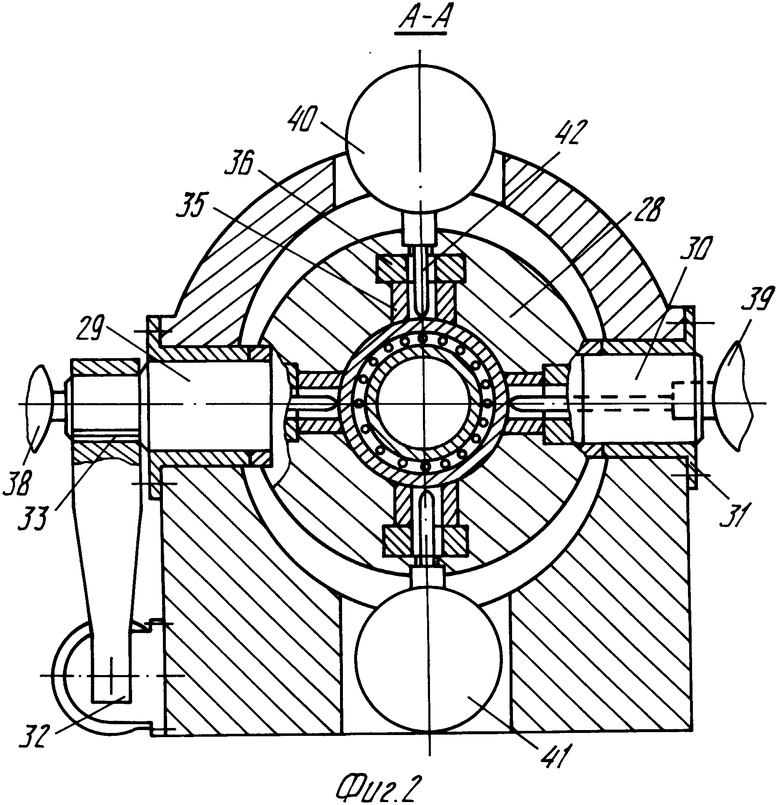

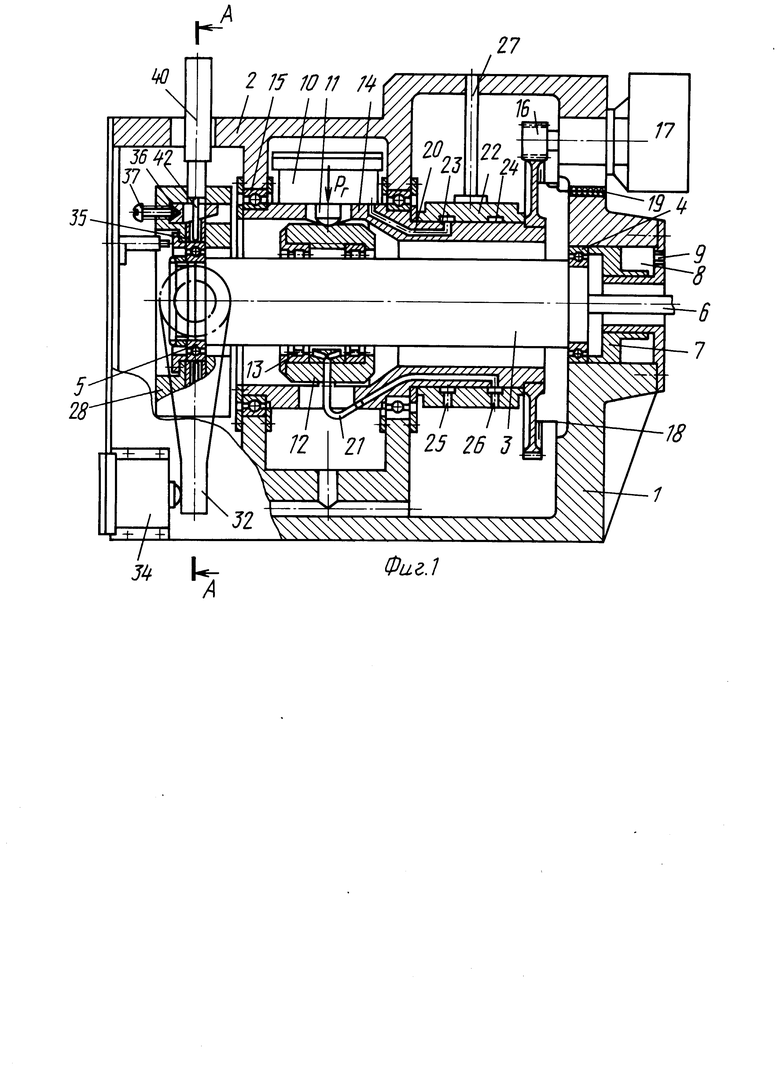

На фиг. 1 представлена установка для исследования подшипников качения (продольный разрез); на фиг. 2 - сечение А-А на фиг. 1.

На станине 1 с крышкой 2 смонтирован приводной вал 3 с опорным подшипником 4 и исследуемым подшипником 5. Для вращения вала 3 служит торсион 6. Механизм осевого нагружения состоит из поршня 7, расположенного в полости 8 с каналом 9 для подачи масла под давлением.

Механизм радиального нагружения состоит из гидропривода 10 со штоком 11, каретки 12, установленной на валу 3 на подшипниках 13, приводного барабана 14, установленного на станине 1 на подшипниках 15 и соединенного зубчатой передачей 16 с двигателем 17. На приводном барабане 14 жестко закреплен гидропривод 10 и указатель углового положения, состоящий из кольцевого реостата 18 со скользящими контактами 19. Для подачи масла в гидропривод 10 служит трубопровод 20, а в полость подшипников 13 - трубопровод 21. Для подвода масла в эти трубопроводы служит муфта 22 с кольцевыми каналами 23 и 24, соединенными с каналами 25 и 26. Муфта 22 зафиксирована от проворачивания штырем 27.

Механизм перекоса колец подшипника 5 состоит из стакана 28, установленного на цапфах 29 и 30 в станине 1 (с помощью подшипников 31). На цапфе 29 закреплен рычаг 32 с помощью шлицевого выступа 33, взаимодействующий с гидроприводом 34. В стакан 28 механизма перекоса колец подшипника смонтированы четыре клиноплунжерные передачи, состоящие из плунжеров 35, клиньев 36 и подстроечных винтов 37. Плунжеры 35 смонтированы таким образом, что их оси взаимно перпендикулярны и расположены в плоскости симметрии наружного кольца подшипника 5, перпендикулярной его оси. Одна рабочая поверхность плунжера 35 непосредственно взаимодействует с наружным кольцом испытуемого подшипника 5, другая взаимодействует со скошенной поверхностью клина 36. Клин 36 установлен в направляющих пазах стакана 28 и зафиксирован подстроечным винтом 37. Для оценки реального положения наружного кольца испытуемого подшипника 5 на стакане 28 смонтированы четыре индикатора положения 38, 39, 40, 41 наружного кольца испытуемого подшипника, измерительные штоки 42 которых через отверстия в плунжерах 35 непосредственно взаимодействуют с наружным кольцом испытуемого подшипника. При этом вертикальные индикаторы смонтирован непосредственно в стакане, а горизонтальные - в отверстиях, выполненных вдоль осевой линии цапф 20, 30.

Установка работает следующим образом.

Путем вращении подстроечных винтов 37 производится отвод клиньев 36 в направляющих стакана 28 до крайнего левого положения (согласно фиг. 1). При этом плунжеры 35 остаются не зафиксированными и позволяют установить в стакан 28 испытуемый подшипник 5. После установки подшипника 5 индикаторы положения 38, 39, 40, 41 кольца подшипника устанавливаются на начальное положение шкалы. Путем вращения подстроечных винтовых 37, что приводит к перемещению плунжером 35, моделируется необходимый фактор, определяющий точность установка подшипника.

Например, при моделировании овальности посадочного места под наружное кольцо подшипника качения при вращении двух противоположных подстроечных винтов 37 происходит перемещение двух противоположных клиньев 36, которые в свою очередь перемещают в вертикальном (или горизонтальном, в зависимости от пары выбранных подстроечных винтов 37) направлении соответствующие им плунжеры 35. Перемещаемые плунжеры 35 под воздействием усилия, передаваемого через клинья 36 с подстроечных винтов 37, деформируют наружное кольцо испытуемого подшипника 5. Вследствие воздействия усилия на кольцо с двух противоположных сторон, оно принимает форму овала, что эквивалентно установке кольцо подшипника в посадочное отверстие корпуса изделия, имеющее отклонение от круглости (в частности овальности). Необходимые значения деформации кольца испытуемого подшипника 5 определяют по показаниям индикаторов положения 33, 39, 40, 41, добиваясь выполнения условия:

Δd38 = Δd39 ; Δd40 = Δd41,

где

Δd38,Δd39,Δd40,Δd41 - показания соответствующих индикаторов 38, 39, 40, 41.

Тогда значение моделируемой овальности будет определяться выражением:

Аналогично моделируется и посадка наружного кольца в корпус изделия, только в этом случае путем вращения подстрочных винтов 37 добиваются равной деформации наружного кольца одновременно с четырех сторон, т.е. выполнения соотношения:

Δd38=Δd39=Δd40=Δd41=Δd,

Тогда моделируемый натяг определяется как:

H = 2Δd

После установки испытуемого подшипника приводной вал 3 вращается под воздействием торсиона 6. Гидроприводами 34 и 10 и поршнем 7 создают необходимый перекос колец и необходимую радиальную и осевую нагрузку. Включение двигателя 17 приводит к вращению барабана 14 и, следовательно, к изменению углового положения радиальной нагрузки.

Таким образом, предложенная установка выгодно отличается от прототипа более высоким качеством испытаний. Она позволяет испытывать подшипники качения, моделируя различные факторы, характеризующие точность сборки подшипникового узла, в частности точность установки подшипника в корпусной элемент изделия. Применение установки позволяет более полно имитировать не только рабочие нагружения подшипника в изделии, но и имитировать качество сборки подшипникового узла, что значительно повышает качество исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования подшипников качения | 1979 |

|

SU881561A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

Изобретение предназначено для исследования и испытания подшипников качения. Изобретение решает задачу повышения качества испытаний подшипников качения за счет моделирования в процессе испытаний факторов, характеризующих точность установа подшипника качения в корпус изделия. Установка содержит смонтированные на станине приводной вал для установки испытуемого подшипника, механизм осевого нагружения, механизм радиального нагружения и механизм перекоса колец подшипника, состоящий из стакана, установленного в станине на цапфах соосно наружному кольцу испытуемого подшипника, рычага и гидропривода. Кроме этого, она дополнительно снабжена четырьмя клиноплунжерными передачами, смонтированными в стакане механизма перекоса колец подшипника так, что оси плунжеров клиноплунжерных передач взаимно перпендикулярны и расположены в плоскости симметрии наружного кольца подшипника, перпендикулярной его оси, а также четырьмя индикаторами положения наружного кольца испытуемого подшипника, измерительные штоки которых через отверстия в плунжерах клиноплунжерных передач непосредственно взаимодействуют с наружным кольцом испытуемого подшипника, что позволяет более полно имитировать не только рабочие условия эксплуатации подшипника в изделии, но и имитировать качество сборки подшипникового узла, что значительно повышает качество исследований. 2 ил.

Установка для исследования подшипников качения, содержащая смонтированные на станине приводной вал для установки испытуемого подшипника, механизм осевого нагружения, механизм радиального нагружения и механизм перекоса колец подшипника, состоящий из стакана, установленного в станине на цапфах соосно наружному кольцу испытуемого подшипника, рычага и гидропривода, отличающаяся тем, что она снабжена четырьмя клиноплунжерными передачами, смонтированными в стакане механизма перекоса колец подшипника так, что оси плунжеров клиноплунжерных передач взаимно перпендикулярны и расположены в плоскости симметрии наружного кольца подшипника, перпендикулярной его оси, а также четырьмя индикаторами положения наружного кольца испытуемого подшипника, измерительные штоки которых через отверстия в плунжерах клиноплунжерных передач непосредственно взаимодействуют с наружным кольцом испытуемого подшипника.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данильченко А.И., Иванцов А.М | |||

| Экспериментальная установка для исследования крупногабаритных подшипников качения Г.Т.Д | |||

| Трубы Куйбышевского авиационного института | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для исследования подшипников качения | 1979 |

|

SU881561A1 |

Авторы

Даты

1998-04-27—Публикация

1996-10-08—Подача