Изобретение относится к области измерительной техники и может быть преимущественно использовано для диагностирования поверхностей качения колец подшипников в узлах в процессе эксплуатации и ремонта машин и механизмов.

Известен способ диагностирования колец подшипника, включающий вращение одного из его колец и оценку легкости вращения. При этом о наличии дефектов на поверхностях качения судят по характерным заеданиям, хрусту, щелканию /1/.

Недостатком является то, что легкость вращения определяет оператор, поэтому такая оценка носит субъективный характер.

Известен способ диагностирования колец подшипника, заключающийся в том, что вращают одно из колец смазанного и нагруженного постоянной радиальной нагрузкой подшипника с рабочей частотой, а другое кольцо вращают с частотой на два-три порядка меньшей и проводят последовательно измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения медленно вращающегося контролируемого кольца, охватывающих всю его рабочую поверхность. О качестве поверхности участка дорожки качения судят по отклонениям значения интегрального параметра режима смазки, измеренного для этого участка, от наименьшего из полученных значений параметра /2/.

Существенным недостатком известного способа является то, что для его реализации необходимо вращать на специальном стенде оба кольца подшипника, что делает невозможным проведение функционального диагностирования подшипника непосредственно в сборочном узле, когда одно из колец, как правило, вращается с рабочей частотой, а другое неподвижно установлено в корпусе.

Наиболее близким по технической сущности к заявляемому является способ диагностирования колец подшипника, заключающийся в том, что вращают одно из колец смазанного подшипника, нагружают подшипник постоянной по величине радиальной силой, проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения контролируемого кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего из полученных значений определяют качество поверхности этого участка.

В известном способе при выполнении каждого измерения интегральный параметр режима смазки определяют в периоды времени прохождения одним и тем же присущим только данному измерению участком дорожки качения вращающегося контролируемого кольца углового сектора ±γ = ±2π/Z от направления действия радиальной нагрузки, при этом число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n ≥ 2π/φск, где Z - число тел качения в подшипнике, γ - межцентровое расстояние между телами качения, φск - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта. В качестве интегрального параметра режима смазки используют, например, нормированное интегральное время разрушения смазочной пленки, численно равное отношению суммарного времени разрушений смазочной пленки в контактных зонах деталей подшипника ко времени измерения. Способ принят за прототип /3/.

Под действием радиальной нагрузки в подшипнике образуется зона нагружения в виде углового сектора ±ϕ, расположенного симметрично линии действия нагрузки. Величина зоны нагружения определяется геометрическими параметрами, свойствами материалов деталей подшипника, значением Z, а также воспринимаемой нагрузкой, при этом выполнение определенных условий позволяет обеспечить минимально возможное значение размера зоны нагружения ϕ = γ/4/.

Очевидно, что значение диагностического параметра определяется качеством участков поверхностей качения деталей подшипника, попадающих за время его измерения в зону нагружения. В известном способе за время каждого измерения под нагрузкой будет находиться один и тот же ограниченный угловым сектором ±ϕ участок дорожки качения неподвижного кольца, все тела качения и участок дорожки качения контролируемого кольца, размер которого ограничен угловым сектором ±(γ+ϕ) относительно направления действия радиальной силы. При названных условиях результат каждого измерения интегрального параметра содержит постоянную для всех измерений составляющую, характеризующую качество участка дорожки неподвижного кольца и качество всех тел качения, каждое из которых попадает в зону нагружения много раз за время измерения, а также переменную составляющую, которая характеризует качество поверхности участка дорожки качения вращающегося кольца с размером ±(γ+ϕ), находящегося за время данного измерения в зоне нагружения. Очевидно, что наименьшее значение интегрального параметра определяется постоянной составляющей. Отклонение же каждого значения параметра от наименьшего из значений определяется переменной составляющей, следовательно, характеризует качество поверхности соответствующего участка дорожки качения контролируемого кольца.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного, принятого за прототип способа, относится то, что при его реализации размер зоны контроля на дорожке качения контролируемого кольца весьма велик: ±(γ+ϕ), что даже при выполнении указанных выше условий составляет ±2γ. Так, например, для подшипника типа 208 (Z = 8) зона контроля составляет 50% от всей дорожки качения. Кроме того, среднее значение относительной нагрузки в пределах зоны нагружения изменяется от 0 лишь до 0,5 /5/. Указанные обстоятельства затрудняют выявление дефектов и различение нескольких расположенных на дорожке качения дефектов. Таким образом, чувствительность и разрешающая способность известного и принятого за прототип способа ограничены.

Заявляемое изобретение решает задачу повышения чувствительности и разрешающей способности способа за счет уменьшения размеров зоны контроля.

Это достигается тем, что в известном способе диагностирования колец подшипников качения, заключающемся в том, что вращают с рабочей частотой одно из колец смазанного подшипника, нагружают подшипник постоянной по величине радиальной силой, проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения контролируемого кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего из полученных значений определяют качество поверхности этого участка, причем общее число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n ≥ 2π/φск, где Z - число тел качения в подшипнике, а φск - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, согласно изобретению при выполнении каждого измерения направление действия радиальной нагрузки совмещают с центром присущего данному измерению участка дорожки качения контролируемого кольца.

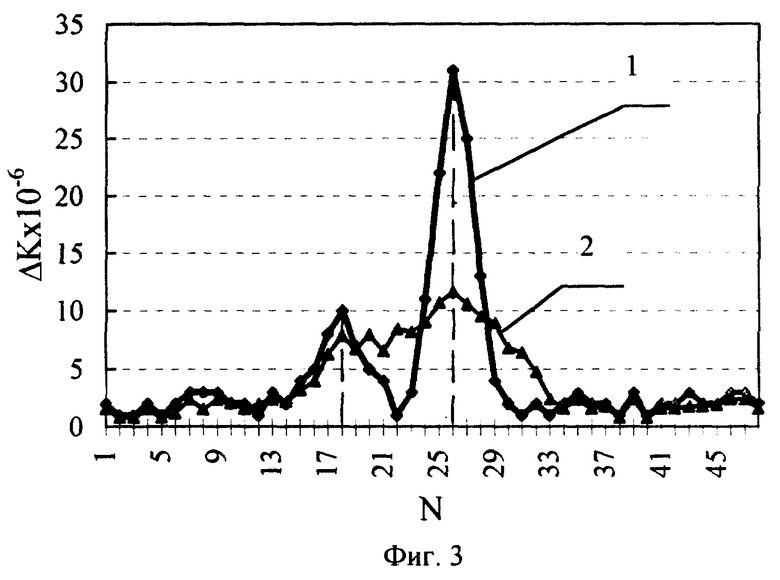

Сущность изобретения поясняется чертежами. На фиг.1 представлена схема устройства для осуществления способа при диагностировании колец подшипника в сборочном узле по параметру - нормированное интегральное время разрушения смазочной пленки, на фиг. 2 - пример схемы устройства радиального нагружения, а на фиг. 3 - диаграммы изменения диагностического параметра, поясняющие пример реализации способа.

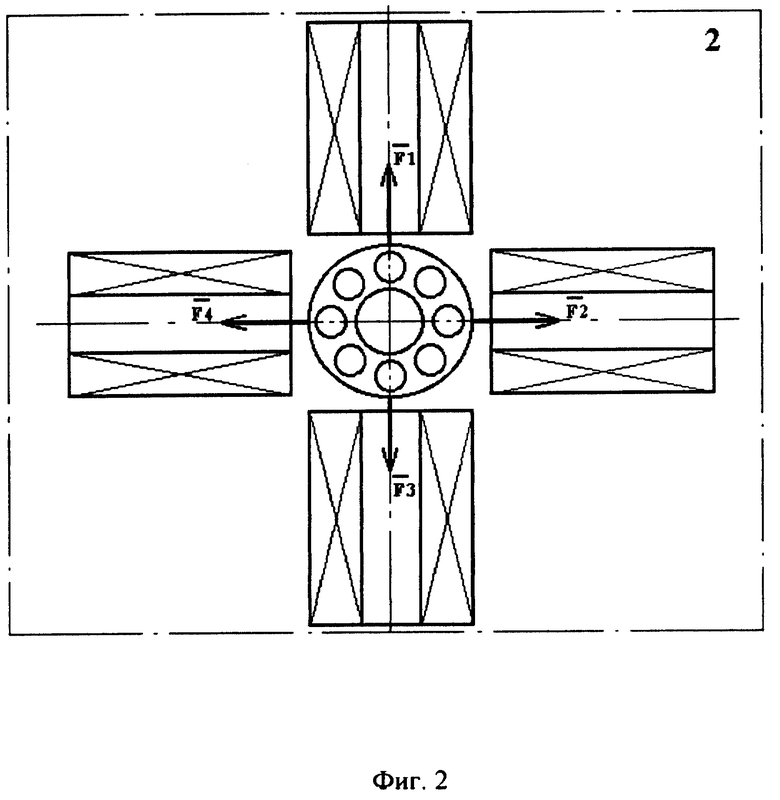

Внутреннее кольцо испытуемого подшипника 1 (фиг. 1), нагруженного радиальной силой с помощью устройства 2 радиального нагружения, установлено на валу 3 сборочного узла, наружное кольцо - в корпусе 4. Устройство содержит источник 5 электрического напряжения, один полюс которого через формирователь 6 импульсов и токосъемник 7 подключен к валу 3, а другой полюс подключен к наружному кольцу подшипника 1. К выходу формирователя 6 импульсов подключен первый вход временного селектора 8, второй вход которого соединен с генератором 9 опорной частоты, а выход со счетчиком 10. Датчик 11 углового положения вала расположен в непосредственной близости от вала и выходом связан со входом блока 12 управления устройством 2 радиального нагружения.

Устройство 2 радиального нагружения может быть выполнено, например, согласно /6/ в виде четырех идентичных электромагнитов постоянного тока, создающих радиальные усилия по взаимно перпендикулярным диаметральным осям в плоскости, перпендикулярной оси подшипника (фиг. 2). При этом управляющие электромагнитами сигналы обеспечивают создание постоянной по величине результирующей радиальной силы, направление действия которой изменяется с заданной постоянной угловой скоростью. Датчик 11 углового положения вала может быть выполнен, например, в виде геркона при закреплении на поверхности вала магнитной метки.

Способ осуществляют следующим образом. Выбирают число n участков дорожки качения контролируемого кольца кратным Z из условия n ≥ 2π/φск. С помощью вала 3 вращают внутреннее кольцо испытуемого подшипника 1 с рабочей частотой. При контроле неподвижного наружного кольца устройством 2 радиального нагружения с помощью блока 12 управления создают постоянную по величине и направлению радиальную силу, направление действия которой совмещают с центром одного из участков, например участка с порядковым номером N=1. С помощью измерительной цепи, состоящей из блоков 5-10, определяют значение интегрального параметра режима смазки подшипника - нормированного интегрального времени разрушения смазочной пленки для данного участка. Затем с помощью блока 12 управления изменяют фазу электрических сигналов, поступающих на электромагниты устройства 2 радиального нагружения, на величину 2π/n, что приводит к изменению направления действия нагрузки на данный угол и совмещение этого направления с центром следующего участка дорожки качения контролируемого кольца (N=2). Вновь измеряют значение диагностического параметра и так n раз.

Аналогично осуществляют способ при контроле вращающегося внутреннего кольца подшипника. При этом устройством 2 радиального нагружения создают постоянную по величине радиальную силу, направление действия которой изменяют с частотой вращения вала, совмещая его при этом с центром одного из участков дорожки качения контролируемого кольца (N=1). Синхронизация работы блока 2 управления осуществляется импульсным сигналом, поступающим с датчика 11 углового положения вала. Измеряют значение интегрального параметра режима смазки подшипника для данного участка. Изменяя синхронно фазу сигналов, поступающих на электромагниты устройства 2 на величину 2π/n, совмещают направление действия радиальной нагрузки с центром следующего участка дорожки качения контролируемого кольца (N=2) и вновь измеряют значение параметра. И так n раз.

При контроле любого из колец по отклонениям параметра для каждого участка дорожки качения от наименьшего из полученных значений определяют качество поверхности этого участка.

Рассмотрим процесс измерения нормированного интегрального времени разрушения смазочной пленки предложенным устройством. При разрушении смазочной пленки в контактных зонах какого-либо тела качения подшипника с обоими кольцами электрическое сопротивление между кольцами резко уменьшается, следствием чего является импульс тока в цепи, составленной последовательно соединенными источником 5 электрического напряжения (фиг. 1), формирователем 6 импульсов и токосъемником 7. Длительность этого импульса равняется времени разрушения пленки. Формирователь 6 импульсов выдает на выходе импульс напряжения прямоугольной формы той же длительности с амплитудой, соответствующей логической единице. Каждый отдельный импульс с выхода формирователя 6 поступает на временной селектор 8, где заполняется высокочастотными импульсами генератора 9 опорной частоты, прошедшими через второй вход селектора 8. Счетчик 10 определяет общее число Nи импульсов, поступивших с генератора 9 за время измерения T, при этом его показания однозначно характеризуют параметр - нормированное интегральное время разрушения смазочной пленки в подшипнике (K): K = NиTг/T, где Tг - период импульсов генератора 9 опорной частоты.

При реализации предложенного способа в течение времени измерения интегрального параметра режима смазки подшипника в зону нагружения неоднократно попадают различные участки дорожки качения неконтролируемого кольца и все тела качения. При этом в зоне нагружения постоянно находится один и тот же участок дорожки качения контролируемого кольца, ограниченный в данном случае угловым сектором ±ϕ, который и определяет размеры зоны контроля.

При названных условиях результат каждого измерения интегрального параметра содержит постоянную для всех измерений составляющую, характеризующую качество дорожки качения неконтролируемого кольца и качество всех тел качения, а также переменную составляющую, которая характеризует качество поверхности участка дорожки качения контролируемого кольца с размером ±ϕ. Очевидно, что наименьшее значение интегрального параметра определяется постоянной составляющей. Отклонение же каждого значения параметра от наименьшего из полученных значений определяется переменной составляющей, следовательно, характеризует качество поверхности соответствующего участка дорожки качения контролируемого кольца.

Наличие дефекта на поверхности дорожки качения контролируемого кольца ведет к существенному возрастанию интегрального параметра режима смазки, измеренного для соответствующих участков дорожки качения. Следует отметить, что ввиду неравномерности распределения нагрузки в зоне нагружения максимальное влияние на значение параметра оказывает центральная часть участка, что позволяет определить местоположение дефекта на дорожке качения контролируемого кольца как центр участка с наибольшим значением параметра.

Предложенный способ выгодно отличается от прототипа, поскольку решается задача диагностирования дорожек качения колец подшипника при существенном уменьшении размеров зоны нагружения от ±(γ+ϕ) до ±ϕ. Так, для рассмотренного выше примера при выполнении условий минимизации зоны нагружения размер зоны контроля уменьшается практически в 2 раза. Анализ распределения нагрузки между телами качения показывает, кроме того, что в предложенном способе значение относительной нагрузки в пределах зоны контроля изменяется от 0 на границах зоны до 1 в ее середине (в способе, принятом за прототип, диапазон изменения нагрузки составлял 0...0,5). Снижение размеров зоны контроля при увеличении диапазона изменения нагрузки в ее пределах приводит к увеличению чувствительности способа и его разрешающей способности.

Пример. Проводили диагностирование наружного кольца шарикоподшипника 7000108 (ГОСТ 8338-75), нагруженного радиальной силой 100 Н, смазанного материалом состава: 50% масла МС-20 и 50% трансформаторного масла. При требуемой точности установления местоположения дефекта φск ≤10o (0,175 рад) определяли число участков дорожки качения контролируемого кольца n кратным Z из условия n ≥ 2π/φск = 35,9. Учитывая требование кратности Z (Z=16), выбрали n=48, при этом шаг дискретизации был равен φск = 7,5o (0,131 рад).

Вращали внутреннее кольцо с частотой 1000 мин-1, наружное кольцо фиксировали неподвижно. Проводили 48 измерений нормированного интегрального времени разрушения смазочной пленки. При выполнении каждого измерения интегральный параметр определяли при совмещении направления действия нагрузки с центром присущего только данному измерению участка дорожки качения наружного кольца. По отклонениям параметра для каждого участка от наименьшего из полученных значений определяли качество поверхности этого участка.

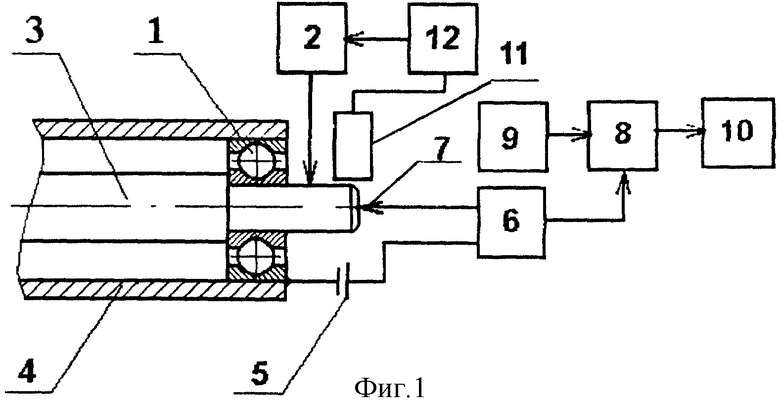

На фиг. 3 (кривая 1) представлена полученная диаграмма изменения значений отклонений диагностического параметра от минимального значения (ΔK) в зависимости от порядкового номера (N) контролируемого участка.

Существенные возрастания значений диагностического параметра с максимумами, соответствующими участкам с N=18 и N=26, свидетельствуют о наличии дефектов на дорожке качения наружного кольца в центрах указанных участков.

Для сравнения проводили диагностирование дорожки качения наружного кольца того же подшипника способом, принятым за прототип (кривая 2 на фиг. 3).

После диагностирования подшипник разобрали и с помощью микроскопа на дорожке качения наружного кольца в местах, соответствующих указанным участкам, обнаружили раковины усталостного происхождения с размерами 0,4 мм (N= 18) и 1,2 мм (N=26), что подтвердило достоверность предложенного способа. Сравнительный анализ показывает, что предложенный способ обладает лучшей чувствительностью и разрешающей способностью по сравнению со способом, принятым за прототип. В частности, предложенный способ позволил выявить незначительный по размерам дефект с координатой, соответствующей N=18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ | 2005 |

|

RU2282171C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2113699C1 |

Изобретение относится к области измерительной техники и может быть использовано для диагностирования поверхностей качения колец подшипников. Способ заключается в том, что вращают с рабочей частотой одно из колец смазанного подшипника, нагружают подшипник постоянной по величине радиальной силой, проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения контролируемого кольца и по отклонениям параметра для каждого участка от наименьшего из полученных значений определяют качество поверхности этого участка. Общее число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия  где Z - число тел качения в подшипнике, а φск - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта. Технический результат - повышение чувствительности и разрешающей способности способа за счет уменьшения размеров зоны контроля. 3 ил.

где Z - число тел качения в подшипнике, а φск - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта. Технический результат - повышение чувствительности и разрешающей способности способа за счет уменьшения размеров зоны контроля. 3 ил.

Способ диагностирования колец подшипников качения, заключающийся в том, что вращают с рабочей частотой одно из колец смазанного подшипника, нагружают подшипник постоянной по величине радиальной силой, проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения контролируемого кольца, охватывающих всю его рабочую поверхность, по отклонениям параметра для каждого участка от наименьшего из полученных значений определяют качество поверхности этого участка, причем общее число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия  где Z - число тел качения в подшипнике, а φск - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, отличающийся тем, что при выполнении каждого измерения направление действия радиальной нагрузки совмещают с центром присущего данному измерению участка дорожки качения контролируемого кольца.

где Z - число тел качения в подшипнике, а φск - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, отличающийся тем, что при выполнении каждого измерения направление действия радиальной нагрузки совмещают с центром присущего данному измерению участка дорожки качения контролируемого кольца.

| RU 21100053 С1, 27.04.1998 | |||

| SU 11645669 А1, 30.06.1985 | |||

| SU 100028573 А1, 07.03.1983 | |||

| SU 10441871 А1, 19.09.1983 | |||

| Способ оценки качества шарикоподшипников | 1983 |

|

SU1118883A1 |

Авторы

Даты

2000-07-20—Публикация

1998-11-18—Подача