Изобретение относится к области измерительной техники и может быть преимущественно использовано для контроля качества дорожек качения установленных в узлы подшипников при выполнении механосборочных работ в процессе изготовления и ремонта машин и механизмов.

Известны способы контроля качества подшипников, заключающиеся в том, что нагружают смазанный подшипник, вращают одно из его колец и измеряют параметры флуктуирующей проводимости подшипника, по значениям которых оценивают его качество, в частности качество дорожек качения колец. В известном способе /1/ измеряют значения мощностей флуктуаций электрического тока через подшипник при подключении его колец к источнику электрического напряжения в двух одинаковых по ширине диапазонах частот с различными начальными частотами, а о качестве подшипника судят по разности измеренных значений мощностей. В известном способе /2/ для контроля качества измеряют среднее значение нормированного интегрального времени электрического контактирования в подшипнике.

Недостатком известных способов является то, что они обеспечивают получение усредненной комплексной оценки качества рабочих поверхностей всех деталей подшипника, при этом невозможно выделить информацию о качестве какой-либо отдельной детали.

Наиболее близким по технической сущности к заявляемому способу того же назначения является способ, заключающийся в том, что нагружают смазанный подшипник, вращают одно из его колец с рабочей частотой и измеряют значения нормированного интегрального времени электрического контактирования в подшипнике, по которым судят о качестве дорожек качения. В известном способе среднее значение диагностического параметра определяют при изменении направления действия радиальной нагрузки относительно контролируемого кольца подшипника. Способ позволяет получить информацию о качестве дорожки качения каждого из колец /3/. Данный способ принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного, принятого за прототип способа, относится то, что с его помощью выявляются лишь локальные дефекты поверхностей и невозможно контролировать регулярные макроотклонения от правильной геометрической формы реальных дорожек качения колец работающего в узле подшипника (овальность, огранка), обусловленные погрешностями изготовления и сборки как собственно подшипника, так и подшипникового узла. Необходимость контроля указанных отклонений обусловлена их влиянием на эксплуатационные характеристики, в частности, на надежность и долговечность изготавливаемого или ремонтируемого изделия. Таким образом, достоверность принятого за прототип известного способа контроля при проведении механосборочных работ ограничена.

Предлагаемое изобретение решает задачу повышения достоверности контроля качества колец установленного в узле подшипника при проведении механосборочных работ. Технический результат - оценка регулярных отклонений от круглости реальных дорожек качения колец работающего подшипника.

Указанный результат достигается тем, что в известном способе контроля качества колец подшипника качения, заключающемся в том, что нагружают смазанный подшипник, вращают одно из его колец с рабочей частотой и измеряют значения нормированного интегрального времени электрического контактирования в подшипнике, по которым судят о качестве дорожек качения, согласно изобретению создают радиальное циркуляционное нагружение контролируемого кольца с рабочей частотой и местное нагружение неконтролируемого кольца, измеряют частоту вращения сепаратора и среднеквадратические значения переменной составляющей (Ко) и гармонических составляющих (КF) нормированного интегрального времени электрического контактирования в подшипнике на частотах: F = Fc • Z + Fк • M • L, а об отклонениях от круглости дорожки качения контролируемого кольца судят по отношению КF 2/Ко 2, где Fк - частота вращения кольца; Fс - частота вращения сепаратора; Z - число тел качения в подшипнике; М - числовой коэффициент, значение которого выбирают равным 2 при оценке овальности и равным 3, 4,... при оценке огранки соответствующего порядка; L - числовой коэффициент, значение которого выбирают равным 1 или 2 в зависимости от требуемого диапазона оцениваемого отклонения от круглости. При этом требуемый характер нагружения при контроле вращающегося кольца создают постоянной по величине и направлению радиальной силой, а при контроле неподвижного кольца - дисбалансом вращающихся деталей узла.

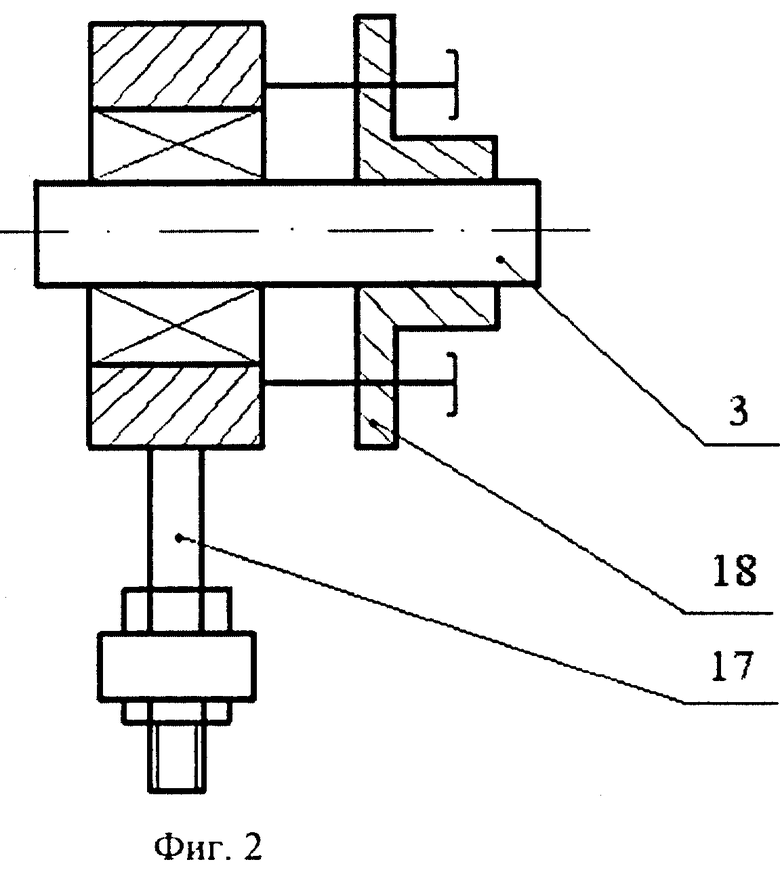

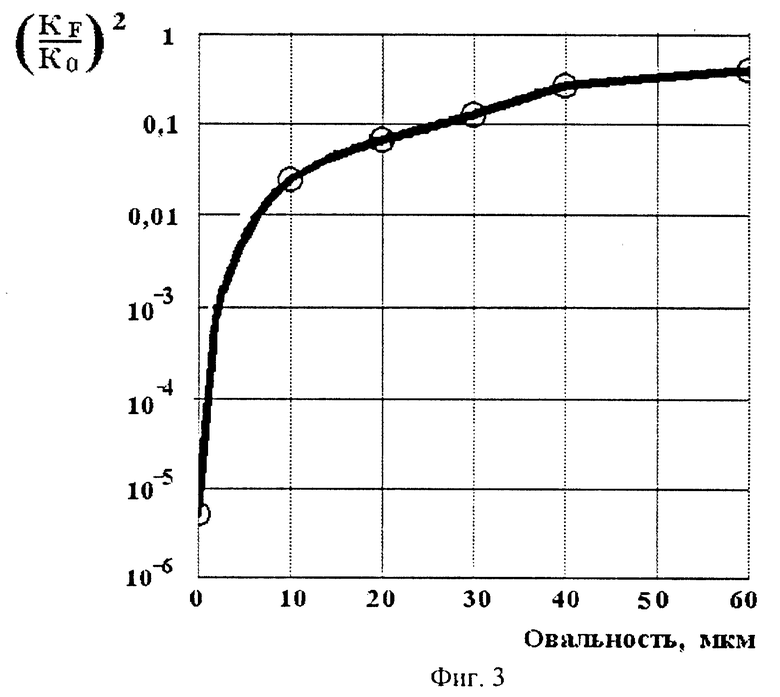

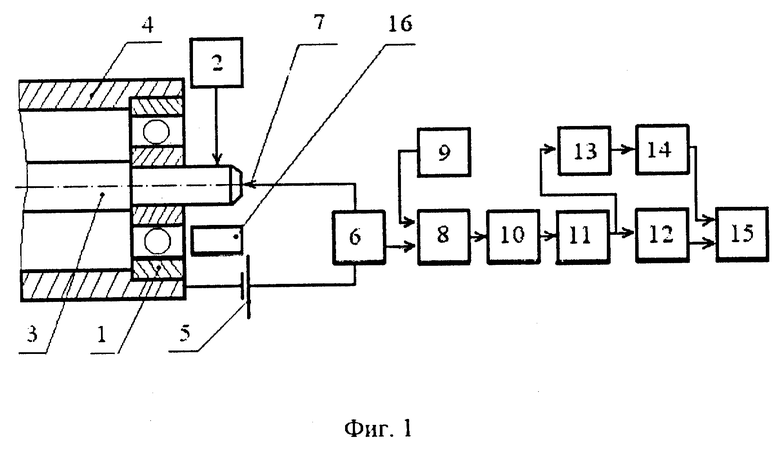

На фиг. 1 представлена схема устройства для осуществления способа, на фиг. 2 - пример конструктивного решения устройства нагружения, а на фиг. 3 - полученная зависимость отношения КF 2/Kо 2 от значения овальности дорожки качения кольца, иллюстрирующая пример реализации способа.

Внутреннее кольцо испытуемого подшипника 1 (фиг. 1), нагруженного радиальной силой с помощью устройства 2 нагружения, установлено на валу 3 сборочного узла, наружное кольцо - в корпусе 4. Устройство содержит источник 5 электрического напряжения, один полюс которого через формирователь 6 импульсов и токосъемник 7 подключен к валу 3, а другой полюс подключен к наружному кольцу подшипника 1. К выходу формирователя 6 импульсов подключен первый вход временного селектора 8, второй вход которого соединен с генератором 9 опорной частоты, а выход - со счетчиком 10. К выходу счетчика 10 подключен вход цифроаналогового преобразователя 11, выход которого связан со входом квадратичного детектора 12 и через узкополосный фильтр 13 со входом квадратичного детектора 14. Выходы детекторов 12 и 14 подключены ко входам преобразователя 15 отношений. Датчик измерителя 16 частоты вращения сепаратора установлен в непосредственной близости от испытуемого подшипника 1. Устройство нагружения 2 может быть выполнено, например, в виде устройства 17 (фиг. 2) дисбаланса, установленного с помощью муфты 18 на валу 3.

Способ осуществляют следующим образом. С помощью вала 3 вращают внутреннее кольцо испытуемого подшипника 1 с рабочей частотой Fк, а устройством 2 нагружения создают радиальное циркуляционное нагружение контролируемого кольца с рабочей частотой и местное нагружение неконтролируемого кольца. При контроле вращающегося внутреннего кольца для этого отключают муфту 18 и устройством 17 дисбаланса, не находящимся в зацеплении с валом 3, создают постоянную по величине и направлению радиальную силу. В этом случае контролируемое внутреннее кольцо испытывает циркуляционное нагружение с частотой Fк, а неконтролируемое наружное - местное. При контроле неподвижного наружного кольца обеспечивают за счет включения муфты 19 зацепление устройства 18 дисбаланса с валом 3, которое создает циркуляционное нагружение контролируемого наружного кольца с частотой Fк и местное нагружение неконтролируемого внутреннего кольца.

Измерителем 16 частоты измеряют частоту вращения сепаратора Fс подшипника. В зависимости от вида и требуемого диапазона оцениваемого отклонения от круглости дорожки качения контролируемого кольца выбирают значения числовых коэффициентов М и L: М= 2 при оценке овальности, М = 3, 4, ... при оценке огранки соответствующего порядка, L = 1 при оценке отклонений от круглости в допускаемых пределах и L=2 при оценке отклонений, превышающих допускаемые значения. Затем определяют требуемое значение частоты F из выражения: F = Fс • Z + Fк • M • L, настраивают узкополосный фильтр 13 на указанную частоту и измеряют с помощью измерительной цепи, состоящей из блоков 5 - 14, среднеквадратические значения переменной составляющей (Ко) и гармонической составляющей (КF) нормированного интегрального времени электрического контактирования в подшипнике. При этом о качестве дорожки качения контролируемого кольца судят по отношению КF 2/Ко 2, определяемому преобразователем 15 отношений.

Рассмотрим процесс измерения среднеквадратических значений К0 и КF. При разрушении смазочной пленки в контактных зонах какого-либо тела качения испытуемого подшипника с обоими кольцами (при электрическом контактировании в подшипнике) электрическое сопротивление между кольцами резко уменьшается, следствием чего является импульс тока в цепи, составленной последовательно соединенными источником 5 электрического напряжения, формирователем 6 импульсов и токосъемником 7 (фиг. 1). Длительность этого импульса равняется времени разрушения пленки. Формирователь 6 импульсов выдает на выходе импульс напряжения прямоугольной формы той же длительности с амплитудой, соответствующей логической единице. Каждый отдельный импульс с выхода формирователя 6 поступает на временной селектор 8, где заполняется высокочастотными импульсами генератора 9 опорной частоты, прошедшими через второй вход селектора 8. Счетчик 10 определяет общее число Nи импульсов, поступивших с генератора 9 за время измерения Т, при этом его показания однозначно характеризуют параметр - нормированное интегральное время электрического контактирования в подшипнике (К): К = Nи Тг/Т, где Тг - период импульсов генератора 9 опорной частоты. Время измерения Т выбирают существенно меньше периода вращения кольца [Т = 1/(20...40)Fк], таким образом) за один оборот кольца осуществляется ряд определений текущих значений диагностического параметра.

После цифроаналогового преобразователя 11 напряжение, пропорциональное значению параметра К, поступает на квадратичный детектор 12, формирующий на выходе сигнал, пропорциональный среднеквадратическому значению переменной составляющей (Ко) нормированного интегрального времени электрического контактирования в подшипнике. Сигнал с выхода преобразователя 11 поступает также через настроенный на соответствующую частоту F узкополосный фильтр 13 на квадратичный детектор 14, формирующий на выходе сигнал, пропорциональный среднеквадратическому значению гармонической составляющей нормированного интегрального времени электрического контактирования на заданной частоте. Сигналы с выходов детекторов 12 и 14 поступают на вход преобразователя 15 отношений, формирующий сигнал, пропорциональный КF 2/Ко 2.

В результате технологических погрешностей изготовления подшипника и сборки подшипникового узла (отклонения от правильной геометрической формы посадочных поверхностей на валу и в корпусных деталях, смещения и перекосы осей этих поверхностей и т.п.) реальные дорожки качения колец получают отклонения от круглости в виде овальности или огранки какого-либо порядка. При создании согласно предлагаемому способу циркуляционного радиального нагружения контролируемого кольца и местного нагружения неконтролируемого кольца в зону нагружения при работе подшипника попадают различные участки дорожки качения контролируемого кольца и один и тот же участок дорожки качения неконтролируемого кольца. Наличие регулярных отклонений от круглости реальной дорожки качения контролируемого кольца приводит к тому, что характер взаимодействия тел качения с кольцами непрерывно изменяется. Следствием этого являются периодические изменения вероятности разрушения смазочной пленки в зонах трения и, соответственно, значений параметра - нормированное интегральное время электрического контактирования в подшипнике, который, по существу, оценивает эту вероятность.

Функция флуктуаций значений указанного выше параметра носит сложный характер. При этом, как показали исследования, в зависимости от вида отклонения от круглости дорожки качения контролируемого кольца эта функция имеет характерные гармонические составляющие на частотах F, определяемых согласно предложенному способу по вышеприведенной формуле. Весомость характерных гармоник в общем спектре с увеличением значения отклонения от круглости резко возрастает (на несколько порядков). Это позволяет путем соответствующего задания F и определения отношения КF 2/Ко 2, характеризующего энергетическую весомость гармоники с частотой F, установить наличие и оценить величину конкретного вида отклонения от круглостн дорожки качения контролируемого кольца установленного в узле подшипника.

Пример. Проводили контроль наружного кольца подшипника типа 306 (ГОСТ 8338-75), смазанного трансформаторным маслом. С помощью устройства, построенного по принципу, изложенному в /4/, моделировали отклонения от круглости дорожки качения наружного кольца в виде овальности различных значений. Вращали внутреннее кольцо с частотой 900 мин-1, что соответствует Fк = 15 Гц. За счет дисбаланса вала создавали радиальное циркуляционное нагружение в 100 H контролируемого наружного кольца и местное нагружение неконтролируемого внутреннего кольца. Измеряли частоту вращения сепаратора Fс = 3,7 Гц. Для оценки овальности в широком диапазоне с учетом Z = 8 выбрали значения коэффициентов М=2, L=2 и рассчитали значение частоты F = 105,6 Гц. Затем моделировали различные значения овальности наружного кольца и для каждого значения измеряли среднеквадратические значения переменной составляющей (Ко) и гармонической составляющей (КF) нормированного интегрального времени электрического контактирования в подшипнике на частоте 105,6 Гц, а также определяли отношение КF 2/Ко 2, по которому судили об овальности дорожки качения контролируемого кольца.

На фиг. 3 представлен график зависимости КF 2/Ко 2 от величины овальности наружного кольца контролируемого подшипника, подтверждающий возможность и эффективность оценки предложенным способом отклонений от круглости дорожек качения колец установленных в узле подшипников.

Предложенный способ, таким образом, обеспечивает возможность оценки регулярных отклонений от круглости реальных дорожек качения работающего подшипника, что повышает достоверность контроля качества колец установленного в узле подшипника качения при проведении механосборочных работ в процессе изготовления и ремонта машин и механизмов.

Источники информации

1. Авторское свидетельство СССР N 1176197, кл. G 01 М 13/04. Способ контроля качества подшипников /И.С Ледовской и др., 1984.

2. Корндорф С.Ф., Подмастерьев K.B. О возможности дефектации неразборных подшипников качения электрическим методом //Дефектоскопия, 1985.-N5.-C.88-90.

3. Подмастерьев K.B., Пахолкин E.B. Электрофлуктуационный поиск локальных дефектов в подшипниках качения// Известия вузов. Приборостроение, 1997.- Т. - 40.-N9.- С. 28-31 - прототип.

4. Патент РФ N 2110055, кл. G 01 М 13/04. Установка для исследования подшипников качения/К.В.Подмастерьев, B.B. Мишин, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ | 2005 |

|

RU2282171C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110055C1 |

Изобретение относится к измерительной технике и может быть использовано для контроля качества дорожек качения, диагностирования поверхностей качения колец подшипников. Объектом изобретения является способ контроля качества колец подшипников качения, заключающийся в том, что для выявления и оценки отклонений от круглости реальных дорожек качения создают радиальное циркуляционное нагружение контролируемого кольца с рабочей частотой и местное нагружение неконтролируемого кольца, измеряют частоту вращения сепаратора и среднеквадратические значения переменной составляющей и гармонических составляющих нормированного интегрального времени электрического контактирования. Технический результат - повышение достоверности контроля качества колец установленного в узле подшипника при проведении механосборочных работ. 1 з.п. ф-лы, 3 ил.

F = Fc • Z + Fk • M • L,

а об отклонениях от круглости дорожки качения контролируемого кольца судят по отношению

KF 2/K0 2,

где Fk - частота вращения кольца;

Fc - частота вращения сепаратора;

Z - число тел качения в подшипнике;

М - числовой коэффициент, значение которого выбирают равным 2 при оценке овальности и 3, 4,... при оценке огранки соответствующего порядка;

L - числовой коэффициент, значение которого выбирают равным 1 или 2 в зависимости от требуемого диапазона оцениваемого отклонения от круглости.

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

| Способ определения работоспособности подшипников качения и устройство для его осуществления | 1981 |

|

SU1002873A1 |

| Устройство для диагностики подшипников качения | 1982 |

|

SU1041871A1 |

| Способ оценки качества шарикоподшипников | 1983 |

|

SU1118883A1 |

Авторы

Даты

2000-08-10—Публикация

1998-10-26—Подача