Изобретение относится к электродуговой сварке, преимущественно высокоуглеродистых закаливающихся сталей с содержанием углерода 0,55 - 0,9%.

В ряде случаев к сварным соединениям изделий из высокоуглеродистых закаливающихся сталей не предъявляются требования по равнопрочности с основным металлом. Обязательным условием здесь является высокая работоспособность в условиях знакопеременного и ударного нагружения и, связанная с этим, требуемая технологическая прочность сварных швов. Поскольку последующая термическая обработка или предварительный подогрев таких изделий, особенно крупногабаритных, невозможны или сопряжены с большими трудностями и затратами сварку их ведут мягкими швами ферритного или аустенитного класса с применением соответствующих сварочных проволок.

Наиболее трудносвариваемыми являются стали с содержанием углерода более 0,55%. Такие стали широко применяются, например, при изготовлении железнодорожных рельс, вагонных колес и бандажей локомотивных и трамвайных колес. Опыт сварки изделий из высокоуглеродистых сталей, особенно с содержанием углерода 0,7 -0,9%, показывает, что основной трудностью является получение требуемой стойкости сварных соединений против образования горячих трещин в металле шва и холодных в околошовной зоне. При этом, во многих случаях в металле шва имеют место поры, обусловленные высоким содержанием углерода в основном металле. Указанные дефекты не допустимы в приведенных выше изделиях.

Известен способ сварки разнородных сталей, при котором перед заваркой разделки, с целью исключения трещин в промежуточном слое (а точнее в зоне сплавления), производят наплавку облицовочного слоя, а затем его удаляют до уровня кромки и снова осуществляют наплавку до тех пор, пока в оставшейся части расплавленного металла не исчезнут хрупкие структуры СССР N 1614312, B 23 K, 9/16).

Данный способ позволяет избежать образования трещин в металле шва и околошовной зоне также и при сварке углеродистых сталей за счет выравнивания состава и структуры переходного слоя путем многократного удаления наплавленного метала до уровня кромки и повторной наплавки. При этом многократный отпуск металла околошовной зоны позволяет исключить образование в ней холодных трещин. Однако из-за высокой трудоемкости и больших расходов сварочных материалов, связанных с механическим удалением наплавленного металла, он нерационален, а в ряде случаев вообще не может быть использован.

Известен также способ сварки углеродистых сталей, при котором многослойную заварку разделки ведут на разных режимах, т.е. разном тепловложении. При этом первый слой укладывают с меньшим тепловложением, чем последующие (заявка Японии N 6171186, 13.09.84.). Однако такой способ имеет весьма ограниченное применение для сварки углеродистых сталей. Опыт показывает, что в случае сварки на технологических режимах сталей с содержанием углерода более 0,7% он не может быть применим из-за низкой стойкости корневых валиков против образования горячих трещин и пор. А при очень малых режимах сварки первого слоя в корне разделки образуются непровары и зашлаковки, что может значительно снизить работоспособность конструкции.

Известен также способ электродуговой сварки, преимущественно, закаливающихся и дисперсионнотвердеющих сталей, при котором перед заваркой на кромки разделки от нижней ее части к верхней аргонодуговой сваркой на пониженных режимах наносят облицовочный слой в определенной зависимости от толщины свариваемого металла и переплавляют вручную электродами на 60 - 80 % его толщины, а затем электродами производят заварку разделки (авт. св. СССР N 967719, 12.05.81, B 23 K 9/16).

В ряде случаев данный способ и при сварке высокоуглеродистых сталей позволяет улучшить качество металла околошовной зоны и отказаться от термообработки после сварки. Однако, как показывает опыт, при сварке на технологических режимах сталей с содержанием углерода более 0,7% по такому способу в первом слое облицовки часто образуются поры, обусловленные значительной долей основного металла в первом плакирующем слое. Переплав же этого слоя на 60 - 80 % не устраняет их, а нередко они прорастают и во второй слой. Кроме того, наплавка тонкого первого облицовочного слоя, как правило, выполняется на очень малом режиме (Iсв - 50 - 90 A), что существенно снижает производительность. Как показали наши исследования по сварке высокоуглеродистых сталей, поры, образующиеся по границе сплавления с основным металлом, особенно вытянутой овальной формы, в ряде случаев являются очагами зарождения холодных микротрещин, которые развиваются в основной металл. Поэтому применение данного способа для вышеуказанных изделий железнодорожного транспорта из высокоуглеродистых сталей нецелесообразно по причине ограниченных возможностей и прежде всего вследствие низкой его производительности.

Известен способ сварки разнородных сталей, преимущественно высокопрочных легированных с содержанием углерода до 0,4%, при котором на предварительно термообработанные заготовки наплавляют слой из низколегированной стали, производят последующую термообработку на заданную категорию прочности, механически обрабатывают кромки с учетом образования в нем новой линии сплавления при последующей сварке, сваривают заготовки производят отпуск сварного соединения (патент RU N 2022738, кл. B 23 K 9/16, 15.11.95).

Однако при сварке углеродистых сталей, особенно с содержанием углерода более 0,7%, он также не обеспечивает качество сварки в части образования пор и трещин-отколов при облицовке и заварке разделки.

Как показали наши исследования, при наплавке кромок высокопрочных сталей проволокой марки CB-08ГСМТ диаметром 2 мм в среде CO2 на технологических режимах в плакировочном слое имеют место поры, а в околошовной зоне - холодные трещины типа отколов. Последующая термическая обработка не устраняет указанных дефектов.

Кроме того, данный способ сравнительно более трудоемок из-за необходимости проведения дополнительной механической обработки кромок и операции по термообработке.

По этим причинам данный способ нецелесообразен для сварки высокоуглеродистых сталей.

Задачей заявляемого технического решения является повышение производительности сварки и стойкости сварных соединений изделий из высокоуглеродистых закаливающихся сталей против образования пор и холодных трещин.

Решение этой задачи достигается за счет наплавки кромок разделки в один слой низкоуглеродистым пластичным металлом с ферритной структурой путем непрерывного наложения сопрягаемых валиков в направлении от верхней от верхней части кромки к корневой с перекрытием каждым последующим валиком предыдущего на определенную его ширину, а также за счет ограничения доли основного металла в плакировочном слое.

Повышение стойкости швов против пор достигается за счет плакировки кромок, преимущественно в один слой, низкоуглеродистым металлом с ферритной структурой путем наложения сопрягаемых валиков с перекрытием каждым последующим валиком предыдущего.

Исследованиями по сварке высокоуглеродистых сталей показано, что повысить сопротивляемость наплавленного металла образованию пор, обусловленных CO, можно за счет снижения доли основного металла в наплавленном. Показано также, что ограничение доли основного металла до 30% позволяет практически полностью исключить образование таких пор. При этом установлено, что в зависимости от содержания углерода в свариваемом металле, наплавка кромок на технологических режимах низкоуглеродистым металлом путем наложения сопрягаемых валиков с перекрытием каждым последующим валиком предыдущего на 20-60% значительно ограничивает долю основного металла в наплавленном и практически полностью исключает образование в нем пор. При заварке разделки с такими плакированными низкоуглеродистыми проволоками кромками существенно повышается стойкость металла шва против образования пор. Более низкое по сравнению с основным металлом содержание углерода в плакировочном слое обеспечивает и повышение его стойкости против образования горячих трещин при заварке разделки. В этом случае появляется возможность повысить производительность за счет заварки и наплавки на повышенных режимах.

Дополнительно и существенно повысить стойкость наплавленного металла против образования пор за счет снижения в наплавленном металле доли основного металла можно путем сварки на прямой полярности проволокой малого диаметра. Как известно, при такой сварке коэффициент наплавки (а следовательно, и производительность) увеличивается более чем на 30%, а глубина провара основного металла уменьшается. Все это позволяет значительно снизить долю основного металла в наплавленном и обеспечить повышение стойкости швов против образования пор и горячих трещин.

Повышение стойкости сварных соединений против образования холодных трещин в околошовной зоне обеспечивается за счет выполнения плакировочного слоя путем непрерывной наплавки сопрягаемых валиков пластичным металлом с ферритной структурой в направлении от верхней части кромки к корневой. Как показали наши исследования, при такой наплавке и последующей сразу после нее заварке разделки происходит равномерный нагрев и отпуск металла околошовной зоны и равномерно по всей длине кромки замедляется его охлаждение ниже точки AC1. При этом установлено, что сварка по такому способу даже на повышенной потогонной энергии еще не приводит к заметному увеличению закалки металла околошовной зоны. Это способствует формированию в околошовной зоне благоприятных структур и повышению ее стойкости образованию холодных трещин.

Наплавка кромок низкоуглеродистым металлом с ферритной структурой благоприятна и с точки зрения напряженного состояния на границе раздела металл шва - основной металл, а также в части устранения в околошовной зоне неблагоприятных структурных превращений. Последнее обусловлено снижением в ней углерода вследствие диффузии его в низкоуглеродистый металл плакировки. Установлено, что наплавка плакировочного слоя и заварка разделки по такому способу полностью предупреждает образование холодных трещин в околошовной зоне, а также пор и горячих трещин в металле шва.

При выполнении плакировочного слоя с перекрытием каждым последующим валиком предыдущего меньше, чем на 20% его ширины, увеличивается доля основного металла в наплавке и снижается его стойкость против образования пор. А при перекрытии больше чем 60% уменьшается нагрев металла околошовной зоны по глубине и направляется его неравномерный отпуск. Кроме того, в этом случае не обеспечивается равномерная наплавка плакировочного слоя по толщине.

При выполнении наплавки с доле участия основного металла в металле наплавки меньшем 0,5% имеют место непровары и зашлаковки по линии сплавления. А при доле участия основного металла большем чем 30% снижается стойкость наплавленного металла против образования пор.

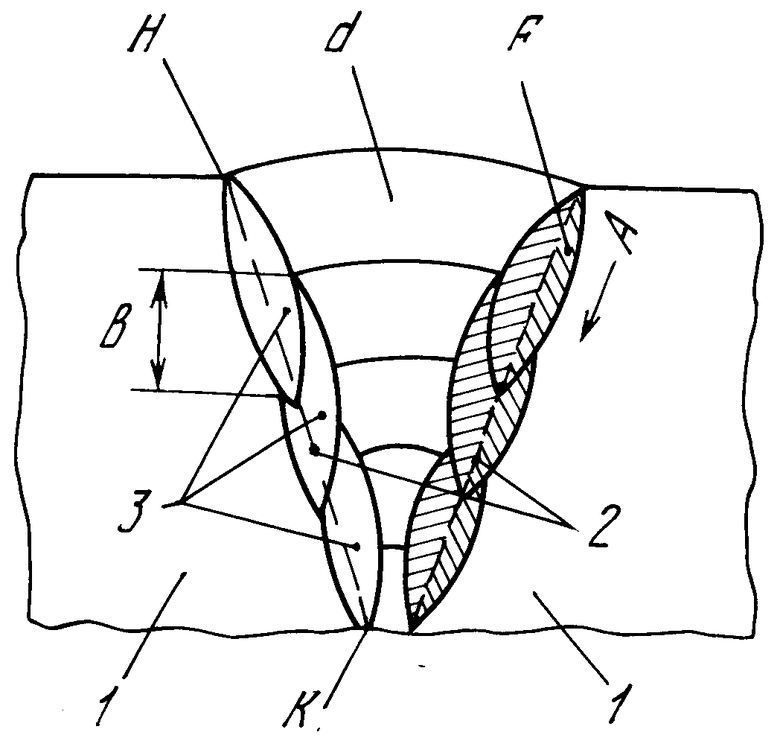

Схема разделки по данному способу приведена на чертеже.

Ниже приводим описание заявляемого способа при сварки продольного стыка рельсовой части крестовины из высокоуглеродистой стали с содержанием углерода 0,76%.

Перед сборкой свариваемых деталей 1 сваркой в смеси аргон + углекислый газ в соотношении 80 + 20% соответственно облицовывают кромки разделки 2. Сварку выполняют низкоуглеродистой ферритной проволокой марки СВ-08Г2С диаметром 1,2 мм на режиме, который обеспечивает долю основного металла (F) в наплавленном в пределах 15 - 20%. Такой режим устанавливается предварительно и составляет: Iсв - 150 - 170А; Uд - 29 - 32В; Vсв - 12 м/ч.

Облицовку выполняют в один слой сопрягающимися валиками (3) по длине разделки с величиной перекрытия (b) каждым последующим предыдущего по ширине на 30 - 50%. Укладку сопрягаемых валиков производят в направлении (A) от верхней кромки (H) к нижней (K). При такой наплавке проволокой СВ-08Г2С облицовочный слой имеет ферритную структуру со сравнительно высокими пластическими свойствами.

Затем, сразу после окончания наплавки, производим сборку и заварку разделки. Эти операции выполняем в кондукторе, что исключает заметное остывание кромок разделки после их плакировки. Таким образом температура начала заварки практически совпадает с температурой кромок, получаемой в результате автоподогрева при плакировке. Полное заполнение разделки производим на режиме: Iсв- 180 - 210A; Uд - 27 - 29B; Vсв - 12 м/ч непосредственно после сборки той же проволокой. При такой заварке, в результате повторного автоподогрева металлом шва (d), происходит выравнивание температуры нагрева околошовной зоны и ее отпуск. После окончания сварки стыковое соединение охлаждают под слоем асбеста.

Как показали металлографические исследования, при таком способе сварки обеспечивается требуемое качество сварных соединений. В металле шва отсутствуют поры, горячие и холодные трещины. В околошовной зоне происходит выравнивание структуры и твердости, которые удовлетворяют требованиям на сварку высокоуглеродистых сталей. При этом в металле околошовной зоны не образуются трещины-отколы.

Заявляемый способ прошел всесторонние сравнительные испытания в лабораторных и производственных условиях при сварке продольных швов рельсовых частей железнодорожных крестовин из сталей с содержанием углерода более 0,7%. Испытания показали, что данный способ обеспечивает требуемое качество сварных соединений, более технологичен по сравнению с известным, что расширяет область его применения. Результаты сварки стыковых соединений приведены в таблице. В этой же таблице для сравнения приведены результаты сварки аналогичных соединений по известному способу, а также результаты по сварке таких соединений с отклонением от заявляемых параметров.

Стойкость сварного соединения против образования пор оценивались визуально непосредственно при выполнении плакировочного слоя. А стойкость металла околошовной зоны против образования холодных трещин (отколов) оценивалась визуально по темплетам, вырезаемым равномерно по всей длине стыкового соединения. Из каждого стыка вырезалось по 7 темплетов. Оценка производилась со суммарной длине (lсум, мм) отколов во всех темплетах.

Производительность оценивалась по общему времени (Tобщ. мин.) выполнения плакировочного слоя и заварке всей разделки.

Как видно из таблицы, стыковые соединения, выполненные по заявляемому способу (NN 1-5) не имеют дефектов как в металле шва, так и околошовной зоны. В то же время, в соединениях, выполненных с отклонением от заявляемых параметров (NN 6-10) и по известному способу (N 11), имели место либо поры, несплавления и зашлаковки в облицовочном слое, либо отколы в околошовной зоне. Из таблицы также видно, что заявляемый способ по производительности практически в два раза превосходит известный.

Использование заявляемого способа электродуговой сварки при изготовлении конструкций из высокоуглеродистых сталей позволит повысить производительность сварочных работ, качество сварных соединений и их эксплуатационную надежность, а также получить за счет этого определенный служебно-экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ | 1993 |

|

RU2056984C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2002 |

|

RU2230644C1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 2002 |

|

RU2228829C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

Способ электродуговой может быть использован для сварки высокоуглеродистых сталей. Непосредственно перед сваркой облицовывают кромку разделки пластичным низкоуглеродистым металлом. Наплавку облицовочного слоя ведут в направлении от ее верхней части кромок к корневой с перекрытием на 20 - 60% предыдущего валика последующим. Ограничение до 30 % доли основного металла в наплавленном практически полностью предотвращает образование холодных трещин в околошовной зоне и пор в наплавленном метале. Применение способа при сварке конструкций из высокоуглеродистых сталей, особенно с содержанием 0,55 - 0,9 % С, позволяет повысить их эксплуатационную надежность за счет получения качественного соединения при сварке без предварительного подогрева. 1 талб., 1 ил.

Способ электродуговой сварки высокоуглеродистых сталей преимущественно с содержанием углерода 0,55 - 0,9%, при котором выполняют предварительную облицовку кромок наплавкой низкоуглеродистым металлом и последующую заварку разделки, отличающийся тем, что наплавку проводят путем непрерывного наложения сопрягаемых валиков в направлении от верхней части кромки и корневой с перекрытием каждым последующим валиком предыдущего по ширине на 20 - 60%, при этом выдерживают долю основного металла в наплавленном в пределах 0,5 - 30,0.

| SU, авторское свидетельство, 967719, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| RU, патент, 2022738, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-10—Публикация

1997-02-26—Подача