Изобретение относится к области сварки, в частности к устройствам для установки и закрепления элементов изделий в виде решетчатых или рамных конструкций в положение для последующей сварки изделия.

Известны установки для сборки под сварку металлических конструкций, содержащие раму с базовыми направляющими, на которой установлены опоры для продольных и поперечных элементов изделия и прижимы для крепления к опорам указанных элементов [1].

Недостатком установок подобного типа является ограничение типоразмеров свариваемых изделий, а также трудоемкость сборки и наладки установки из-за необходимости применения компенсирующих элементов (подкладок) и выверки каждой опоры под заданный размер.

Наиболее близкой к изобретению является установка для сборки под сварку изделий решетчатой конструкции, содержащая смонтированные на раме опоры и прижимы для закрепления продольных и поперечных элементов изделия на заданном расстоянии от базовой плоскости рамы [2].

Данная установка имеет следующие недостатки.

Выверка положения опор в соответствии с размерами, заданными чертежом на свариваемое изделие, требует больших затрат времени и труда. Особенно велики эти затраты при изготовлении решетчатых конструкций, имеющих криволинейные поверхности, например, каркасов для крыши автобуса или вагона, так как при изменении типоразмера изделия надо изменять все три координаты расположения опор. Измерение положения опор относительно друг друга (две координаты) и относительно базовой плоскости (третья координата) осуществляют мерительными линейками и оптическими нивелирами, переустановку опор производят вручную.

По этой же причине известная установка не обеспечивает достаточной точности сборки свариваемого изделия, которая обусловлена квалификацией сборщика и точностью мерительного инструмента. Так, упомянутые инструменты обеспечивают погрешность измерения всего ±0,5 мм.

Кроме того, известная установка сложна и дорога в изготовлении из-за наличия большого количества узлов и деталей, необходимых для перемещения, опор при переналадке установки.

Изобретение решает задачу сокращения цикла переналадки установки при переходе от одного изделия к другому, увеличения точности сборки свариваемых изделий и снижения стоимости изготовления установки за счет упрощения ее конструкции.

Поставленная задача решается тем, что в установке для оборки под сварку изделий решетчатой конструкции, содержащей смонтированные на раме опоры и прижимы для закрепления продольных и поперечных элементов изделия на заданном расстоянии от базовой плоскости рамы, опоры для продольных элементов изделия выполнены в виде параллельно расположенных сменных пластин с вырезами под указанные элементы и отверстиями, закрепленных перпендикулярно базовой плоскости рамы, а опоры для поперечных элементов изделия выполнены в виде стержней, размещенных в отверстиях сменных пластин и закрепленных параллельно базовой плоскости рамы и перпендикулярно упомянутым пластинам.

Целесообразно, если прижимы для продольных элементов изделия закреплены на упомянутых сменных пластинах, а прижимы для поперечных элементов изделия на продольных стержнях.

Особенность изобретения состоит в том, что несколько опор для продольных элементов изделия заменены одной деталью-пластиной, длина которой, как правило, равна ширине изделия. Эта же пластина служит стойкой для закрепления на ней опор для поперечных элементов изделия, что существенно упрощает конструкцию установки.

Пластины, включая вырезы и отверстия в них, изготавливают на металлорежущем оборудовании за одну операцию (без переустановки). Это позволяет с высокой точностью выполнить заданное чертежом на изделие взаимное расположение его элементов и положение их относительно базовой плоскости (две координаты). Поэтому при использовании изобретения операция выверки опор вручную отпадает, что значительно сокращает трудоемкость наладки установки при переходе с одного типа изделия на другой.

Еще больший эффект в достижении технического результата изобретения обеспечивается, если сменные пластины изготавливать на станках с программным (компьютерным) управлением. Например, вырубной пресс "Trumpf-GmbH" фирмы Trumpf-GmbH обеспечивает изготовление стальных пластин сложного контура с высокой производительностью и точностью ±0,1 мм.

Закрепление прижимов на соответствующих опорах также упрощает конструкцию установки, так как эти опоры выполняют функцию стоек для прижимов, тем более, что отверстия в пластинах для крепления прижимов изготавливают одновременно с другими отверстиями и вырезами.

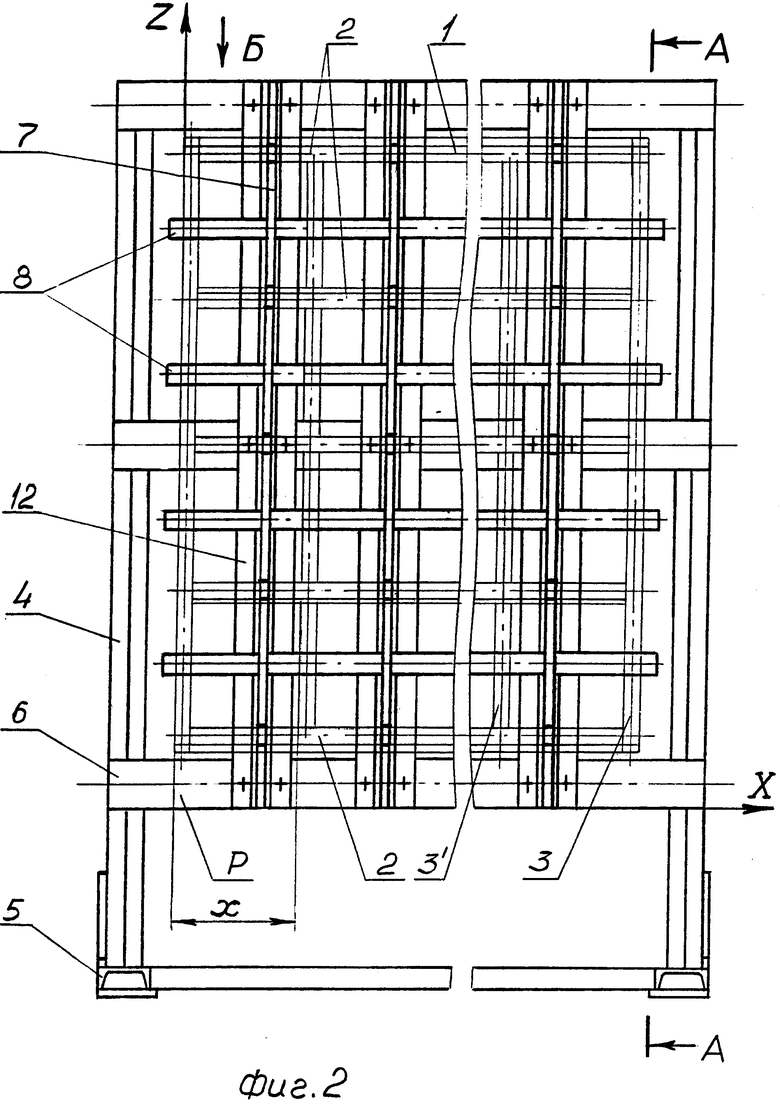

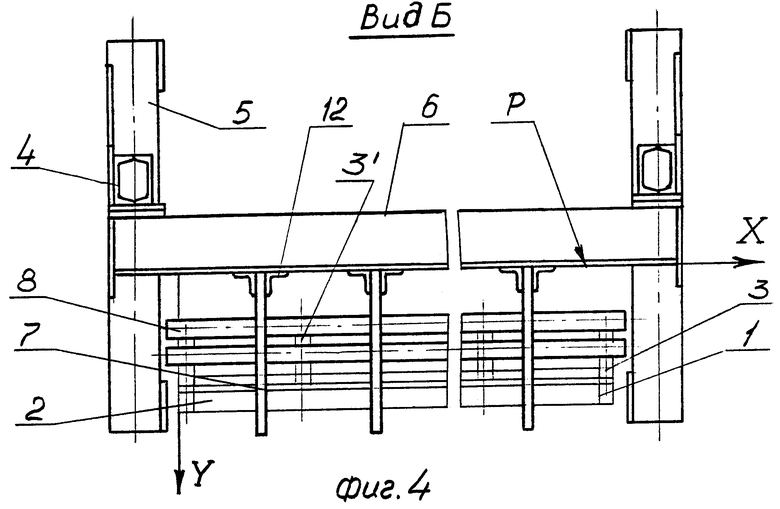

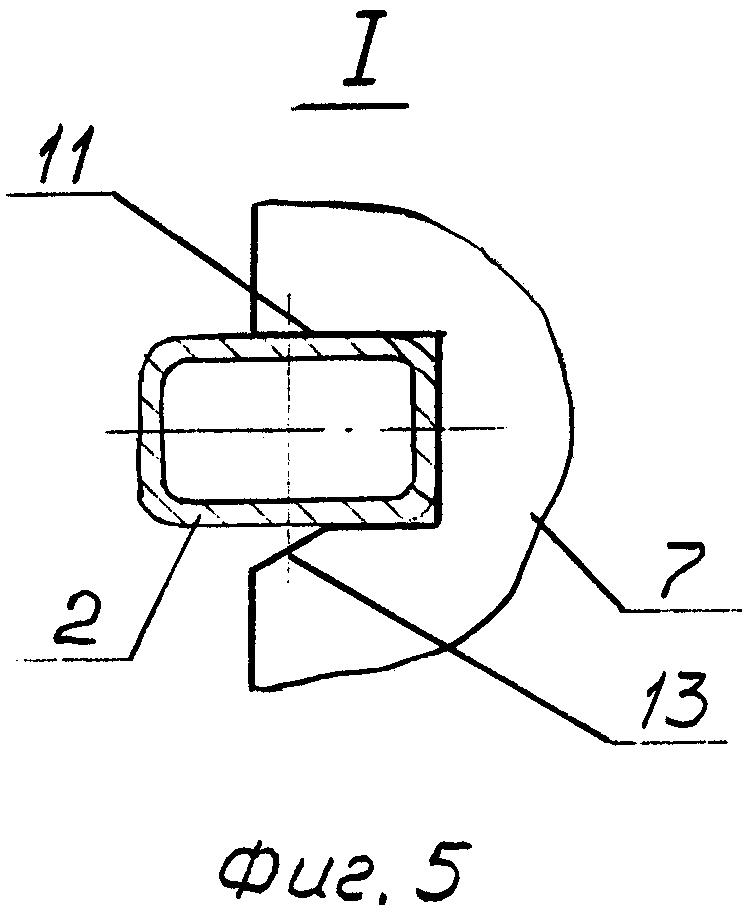

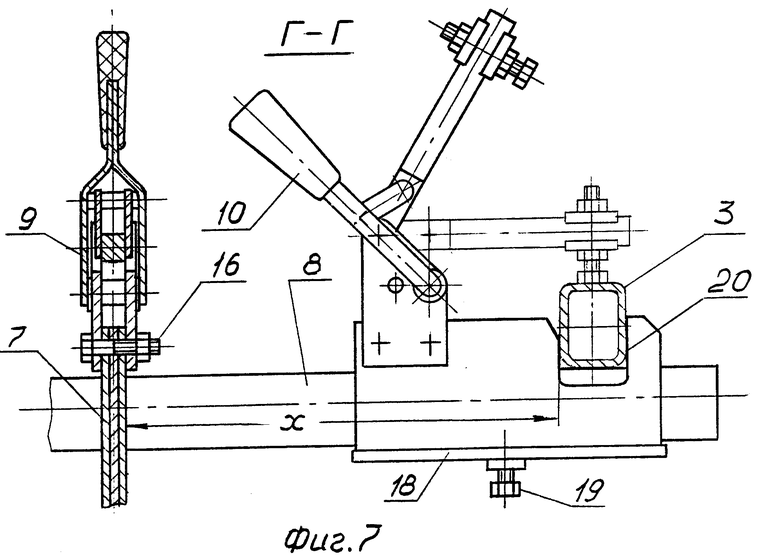

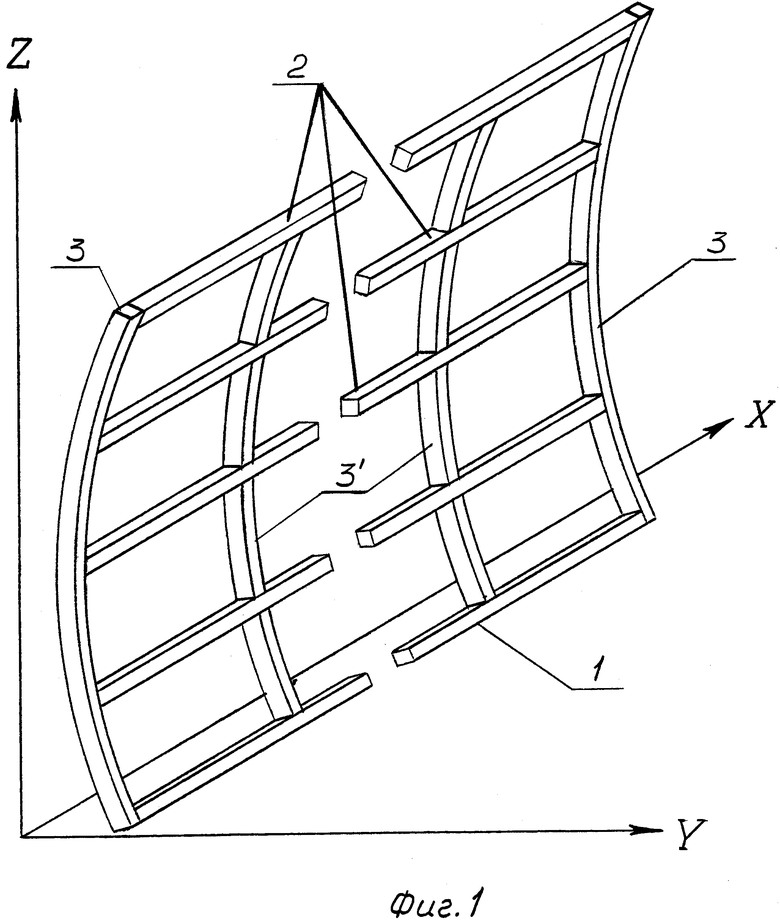

На фиг. 1 представлено изделие в виде каркаса крыши вагона или автобуса, которое изготавливают на установке согласно изобретению; на фиг. 2 - установка для сборки под сварку упомянутого изделия, вид спереди; на фиг. 3 - сечение A-A на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - профиль выреза в опорной пластине (узел I на фиг. 3); на фиг. 6 - крепление опор для продольных и поперечных элементов изделия в сечении B-B на фиг. 3; на фиг. 7 - прижимы для закрепления продольных и поперечных элементов изделия (сечение Г-Г на фиг. 3).

Установка по изобретению предназначена для сборки и последующей сварки изделий 1 решетчатой конструкции, которые состоят из продольных 2 и поперечных 3 и 3' элементов в виде стержней. На фиг. 1 показано изделие в виде каркаса для крыши вагона или автобуса. Каркас изготовлен из стальных труб прямоугольного сечения, продольные элементы 2 - прямолинейные, равной длины, поперечные элементы 3 (длинные) и (короткие) - предварительно изогнутые. Элементы 2, 3 и 3' после сварки изделия 1 образуют в трехмерной системе координатах X - Y - Z криволинейную поверхность.

Установка для сборки под сварку (фиг. 2 - 4) содержит раму 4, установленную вертикально на основании 5. К раме приварены горизонтальные балки 6, обработанная поверхность которых образует вертикальную базовую плоскость P. На раме 4 установлены опоры 7 и 8 для установки, соответственно, продольных 2 и поперечных 3 и 3' элементов изделия 1. Опоры 7 и 8 расположены от базовой плоскости P на расстояниях y и y' заданных чертежом на изделие 1. Кроме того, на раме 4 установлены прижимы 9 и 10 для закрепления, соответственно, продольных 2 и поперечных 3 и 3' элементов (на фиг. 2 и 4 прижимы не показаны, на фиг. 3 - показаны не полностью). Прижимы 9 и 10, изображенные на фиг. 7 - рычажного типа, известной конструкции (Сварка в машиностроении. /Справочник. М.: Машиностроение, 1979, с. 288, рис. 19).

Отличительные особенности установки, согласно изобретению, состоят в следующем.

Опоры 7 для продольных элементов 2 выполнены в виде сменных пластин с вырезами 11 под элементы 2 и закреплены перпендикулярно к базовой плоскости P с помощью уголков 12. Взаимное расположение вырезов 11 на пластинах 7 соответствует их расстояниям Z друг от друга и y от базовой плоскости P, а также наклону к оси Y, которые заданы чертежом на изделие 1 или другой технической документацией. Вырезы 11 снабжены скосами-ловителями 13 для облегчения как ввода в вырезы элементов-заготовок 2, так и выемки из вырезов 11 всего изделия 1 после сварки.

Опоры 8 для поперечных элементов 3 и 3' выполнены в виде продольно расположенных стержней, изготовленных из труб прямоугольного профиля. Стержни 8 размещены в отверстиях 14, выполненных в сменных пластинах 7, и закреплены в этих отверстиях в положении, параллельном базовой плоскости P (фиг. 3, 4 и 6). Стержни 8 прикреплены к пластинам 7 уголками 15 (фиг. 6) или посредством плотной посадки в отверстиях 14.

Прижимы 9 для продольных элементов 2 закреплены на пластинах 7 болтами 16, вставленными в заранее изготовленные отверстия 17. Прижимы 10 для поперечных элементов 3 и 3' закреплены на продольных стержнях-опорах 8 посредством каретки 18 и стопорящего ее болта 19 (фиг. 7). Каретка 18 снабжена вырезным пазом 20 для фиксации поперечных элементов 3 или 3' и имеет возможность перемещения вдоль стержня 8 для установки заданного размера X. Прижимы 9 и 10 на фиг. 3 изображены в закрытом положении (элементы изделия 1 прижаты), на фиг. 7 прижим 9 показан в закрытом, а прижим 10 - в открытом положении. Устройство прижимов 9 и 10 в данном описании не поясняется вследствии их известности, как было указано выше.

Установка действует следующим образом.

По чертежу изделия 1 выполняют чертеж опоры-пластины 7 или разрабатывают программу ее изготовления на металлообрабатывающем станке (вырубном или фрезерном) с программным управлением. Чертеж пластины 7 задает расположение вырезов 11 на заданном расстоянии y и z, а также отверстий 14 для крепления прижимов 9.

Изготавливают сменные пластины 7 на металлорежущем оборудовании, предпочтительно с программным управлением. Это позволяет с большой производительностью изготовить много одинаковых пластин. Для упрощения производства можно изготавливать пластины 7 из тонкого листа (толщиной 1,5 - 3 мм) и затем собирать из них опоры в виде пакетов пластин.

Изготовленные пластины или пакеты пластин 7 закрепляют на балках 6 с помощью уголков 12. В отверстия 14 вставляют стержни 8 и закрепляют их от продольного перемещения. При этом не требуется выверка взаимного расположения опор 7 и 8, присущая известным устройствам, поскольку это расположение (координаты y и z) уже задано при изготовлении пластин 7.

Перемещением каретки 18 устанавливают положение паза 20 для фиксации поперечного элемента 3 на заданном расстоянии x. Стопорным болтом 19 закрепляют каретку 18 вместе с прижимом 9.

После этого установка готова для сборки изделий 1 и последующей их сварки. Обслуживание установки, согласно изобретению, не имеет существенных отличий от обслуживания установки-прототипа: элементы 2, 3 и 3' изделия 1 устанавливают в соответствующие вырезы 11 и 20 в опорах 7 и 8, закрепляют прижимами 9 и 10, сваривают стыки и, открыв прижимы, снимают изделие.

Таким образом, предлагаемая установка позволяет существенно сократить трудоемкость и время наладки установки, а также устранить операцию выверки опор, требующую персонала высокой квалификации.

Наряду с этим достигается высокая точность сборки изделия. Это вызвано более высокой точностью соблюдения заданных размеров при станочном исполнении в сравнении с настройкой этих размеров вручную. Кроме того, уменьшение количества деталей способствует снижению общей погрешности измерения в размерной цепи.

Кроме того, обеспечивается упрощение и удешевление установки вследствие того, что одна деталь - пластина 7 - выполняет несколько функций:

является несколькими опорами продольных элементов в одном поясе изделия;

служит стойкой для нескольких опор поперечных элементов изделия;

служит опорой для нескольких прижимов продольных элементов.

Наиболее эффективно использование устройства, согласно изобретению, в условиях часто сменяемой номенклатуры изделий и при наличии вырубного или фрезерного станка с программным управлением.

Использование: в области сварки изделий решетчатой конструкции. Сущность изобретения: установка для сборки под сварку изделий содержит смонтированные на раме опоры и прижимы для закрепления продольных и поперечных элементов изделия. Последние крепятся на заданном расстоянии от базовой плоскости рамы. Опоры для продольных элементов представляют собой параллельно расположенные сменные пластины с вырезами и отверстиями. Пластины закреплены перпендикулярно базовой плоскости рамы. Опоры для поперечных элементов выполнено в виде стержней. Стержни размещены в отверстиях сменных пластин перпендикулярно им и паралельно базовой плоскости рамы. 1 з.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварка в машиностроении | |||

| Справочник / Под ред | |||

| В.А.Винокурова | |||

| - М.: Машиностроение, 1979, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1569154, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-10—Публикация

1996-09-20—Подача