Изобретение относится к офсетной печати, а более конкретно, к сжимаемым печатным офсетным полотнам и к способам их изготовления для применения в офсетных печатных машинах. Изобретение также относится к сжимаемым тканным подложкам, а конкретно, к тем из них, которые содержат множество закрытых ячеек для применения в печатных офсетных полотнах и других композитных структурах, например, прокладках, упаковочных материалах, гибких мембранах и т.п.

Применение так называемых "печатных офсетных полотен" в офсетной литографии хорошо известно в течение ряда лет. В способе офсетной литографической печати барабан ротационной печатающей машины покрывают печатной формой, имеющей площадь печатающих элементов позитива, восприимчивую к масляным печатным краскам и отталкивающую воду, а также площадь печатающих элементов фона, к которой справедливо противоположное утверждение. Печатная форма поворачивается так, чтобы ее поверхность контактировала с вторым барабаном, покрытым печатным офсетным полотном с резиновой поверхностью, восприимчивой к печатным краскам. Печатная краска, представленная на поверхности изображения печатной формы, переносится или печатается офсетным способом на поверхность офсетного полотна. Затем подлежащую печати бумажную или другую листовую заготовку пропускают между барабаном, покрытым офсетным полотном, и жестким опорным барабаном для передачи изображения с поверхности офсетного полотна на бумагу.

В течение этапов, при которых изображение передается с печатной формы на офсетное полотно и впоследствии, когда изображение переносится с печатного офсетного полотна на бумагу, важно гарантировать тесный контакт между двумя контактирующими поверхностями. Этого обычно достигают путем размещения барабана, покрытого офсетным полотном, и опорного барабана так, чтобы между ними имелось постоянное взаимное влияние. Таким образом, офсетное полотно в течение цикла печати сжимается на постоянную глубину, как правило, приблизительно 0,002-0,006 дюйма. Также является важным, чтобы давление распространялось равномерно по всему полотну.

Такое постоянное взаимное влияние между офсетным полотном и бумажной подложкой может обеспечиваться, например, вставлением одного или более тонких слоев бумаги или т.п. между офсетным полотном и поверхностью барабана для наращивания толщины офсетного полотна.

Первые печатные офсетные полотна, применяемые в операциях печатающих роторных машин, состояли из опорного слоя тканой подложки, соединенного с резиновым печатным лицевым покрытием (например, патент США 2099024, выданный Льюису). Проблемы, связанные с этими первыми офсетными полотнами, происходили из того факта, что резина является несжимаемой. Таким образом, когда к несжимаемой резиновой поверхности прикладывают давление, резина будет коробиться и вызывать неровные бегущие волны в зоне сжатия, то есть в точке между печатным офсетным полотном и барабаном вдавливания. Такие крепления будут вызывать размазывание печатной краски и сжатие текстильной подкладки. Кроме того, повторное сжатие резиновых офсетных полотен в процессе операции склонно вызывать постоянные вдавливания в офсетное полотно и неремонтоспособное повреждение текстильной подкладки.

Осуществляются дальнейшие разработки сжимаемых офсетных полотен в попытках решить многие из упомянутых выше проблем. В настоящее время сжимаемые офсетные полотна, как правило, состоят из основы многослойной тканой подложки с сжимаемым ячеистым слоем или слоями и вулканизированным эластомерным лицевым покрытием.

Последующие усовершенствования печатных офсетных полотен до настоящего времени были направлены на достижение требуемых свойств объемной сжимаемости, сопротивления боковому короблению и достаточной твердости, то есть упругости, чтобы "восстановить форму" после использования. Офсетное полотно, обладающее всеми этими свойствами, может быть сформировано склеиванием вместе нескольких слоев материала с помощью клея, причем каждый слой обладает одним или более из требуемых свойств. Как правило, слой твердого, не обладающего способностью растягиваться тканого материала, используют для обеспечения сопротивления периферийного и бокового короблений офсетного полотна. Сжимаемость и упругость достигали выбором слоев, обладающих этими свойствами в конструкции офсетного полотна.

Известные печатные офсетные полотна, как правило, включают в себя многослойную тканую основу и вулканизированное эластомерное лицевое покрытие. Для увеличения сжимаемости таких офсетных полотен предпочтительно, чтобы один (или более) ячеистый слой (слоев) мог быть сформирован (в) или присоединен к ткани между основой и эластомерной лицевой поверхностью офсетного полотна. Такие сжимаемые слои могут быть сформированы, например, с множеством либо открытых (например, патент США 4442895, выданный Шимуре) или закрытых (патент США 4042743, выданный Ларсену) ячеистых структур, распределенных в эластомерной матрице. В патенте Ларсена, например, сжимаемый слой размещают между одним или более слоями ткани. Сжимаемый слой получают внедрением в эластомер полимерных микросферических газоконтейнеров в соответствующих пропорциях. Внедрение таких газоконтейнеров в сжимаемый эластомерный слой придает изделию мелкоячеистую структуру закрытых ячеек.

Другой способ получения резины с закрытыми или частично закрытыми ячейками, содержащий микросферические газоконтейнеры, описывается в патенте США 3219600, выданном Ракеру.

Подобные применения микросферических газоконтейнеров или полых микросфер в сжимаемых слоях печатного офсетного полотна описываются в патентах США 3700541, выданных Шримптону и др., и 3983287, выданных Гуссену и др. В этих патентах полые микросферические газоконтейнеры внедряют в упругий полимер или т. п. , чтобы образовать сжимаемый эластомерный лист для применения в качестве промежуточного слоя в печатном офсетном полотне.

Сжижаемые слои описанного выше типа особенно полезны для предотвращения появления искажения отпечатка, то есть отсутствия четкости, вызванной смещением/деформацией, которое иначе часто имеет место на печатной поверхности офсетного полотна, смежной зоне сжатия печатной машины. Сжимаемый слой служит также для поглощения эффекта "разрушения", который определяется как существенная деформация офсетного полотна, вызванная временным увеличением толщины печатного материала, например, случайным введением более одного листа бумаги между печатным офсетным полотном и опорным барабаном в процессе операции печати.

Однако офсетные полотна описанного выше типа страдают множеством недостатков, которые отрицательно влияют на их долговечность и качество печати. Например, они чувствительны к уменьшению толщины вследствие остаточной деформации при сжатии одного или более следующих элементов: ткани (тканей), используемой для образования несущего слоя (слоев), эластомерных соединений, используемых для образования лицевого покрытия и, если используются, слоев клея для соединения смежных участков офсетного полотна, и/или в случае сжимаемых офсетных полотен, сжимаемой матрицы. Кроме того, печатные офсетные полотна описанного выше типа часто страдают также от капиллярного затекания печатной краски, воды и растворителей, обычно используемых в печатной машине благодаря либо обнаженным краям среза офсетных полотен или, например, если эти края защищены с помощью применения герметика непосредственно через трещины в офсетном полотне или нижнем слое ткани.

Кроме того, в офсетных полотнах, имеющих ячеистый сжимаемый слой, сжимаемый слой, как правило, располагают ниже одинарного слоя ткани или непосредственно ниже эластомерного печатного покрытия. При таком размещении сжимаемый слой подвергается высоким напряжениям, имеющим место на смежном печатном лицевом покрытии офсетного полотна, таким образом уменьшая сопротивление разрушению таких офсетных полотен и увеличивая наличие затекания через ячейки в них.

Кроме того, применение эластомерной печатной лицевой поверхности в офсетных полотнах предшествующего уровня техники, как правило, осуществляют с помощью известного способа нанесения с помощью ракеля, в котором материал лицевого покрытия сначала растворяют в органическом растворителе до его нанесения на слой ткани или сжимаемый слой. Однако такие органические растворители требуют тонких регулировок окружающей среды для обеспечения безопасности их применения на рабочем месте.

Кроме того, печатные офсетные полотна предшествующего уровня техники часто имеют профили поверхности на их эластомерных печатных лицевых покрытиях, которые не отвечают условию приемлемого баланса между качеством печати, обеспечиваемым с помощью этой поверхности, и его способностью отделения от отпечатанной заготовки при подготовке к приему следующего отпечатка из печатного барабана.

Из патента США N 3147698 известно печатное офсетное полотно, содержащее имеющий множество волокон или нитей основы и утка, образующих подложку, сжимаемый слой ткани, эластомерное печатное лицевое покрытие и расположенный между ними сжимаемый слой, материал связующего которого пропитывает подложку ткани и содержит множество ячеек в количестве, достаточном для придания слою ткани повышенной сжимаемости, а также печатное офсетное полотно, содержащее эластомерное печатное лицевое покрытие.

Кроме того, в данном патенте раскрыта сжимаемая ткань, содержащая множество волокон или нитей основы и утка, образующих подложку ткани, и пропитывающий ее материал матрицы, содержащий множество ячеек в количестве, достаточном для придания ткани повышенной сжимаемости, а также композитное изделие, содержащее сжимаемую ткань и по меньшей мере один дополнительный слой или покрытие для придания изделию требуемого свойства.

Из патента США N 4770928 известен способ изготовления сжимаемой ткани, при котором формируют материал матрицы, имеющий множество ячеек, наносят материал матрицы на подложку ткани, содержащую множество волокон или нитей основы и утка для окружения и пропитывания, по существу, всех волокон, нитей и междуузлий материалом матрицы для придания ткани повышенной сжимаемости, и отверждают материал матрицы для получения сжимаемой ткани, способ изготовления печатного офсетного полотна, при котором формируют слой сжимаемой ткани, связанные с ним сжимаемый слой и печатное лицевое покрытие, а также способ получения композитного материала, содержащего по меньшей мере одну подложку ткани, сформированную из множества нитей или волокон основы и утка, в котором для улучшения физических свойств материала на подложку ткани наносят материал матрицы, содержащий множество ячеек для пропитки подложки ткани.

Данным изделиям и способам их изготовления также присущи указанные выше недостатки.

В основу изобретения положена задача создания такого печатного офсетного полотна, сжимаемой ткани, композитного изделия и способов их изготовления, которые позволили бы преодолеть недостатки офсетных полотен предшествующего уровня техники.

Данная задача согласно одному аспекту настоящего изобретения решается посредством печатного офсетного полотна, содержащего имеющий множество волокон или нитей основы и утка, образующих подложку, сжимаемый слой ткани, эластомерное печатное лицевое покрытие и расположенный между ними сжимаемый слой, материал связующего которого пропитывает подложку ткани и содержит множество ячеек в количестве, достаточном для придания слою ткани повышенной сжимаемости, в котором согласно изобретению материал связующего пропитывает по меньшей мере одну сторону подложки ткани с ее частичной пропиткой, причем толщина пропитанной части подложки, по существу, равна толщине непропитанной части подложки.

Целесообразно, чтобы полотно дополнительно содержало подслой непосредственно под печатным лицевым покрытием, причем подслой был сформирован из эластомерного соединения, обладающего высокой твердостью, высокой прочностью на разрыв и малым удлинением.

Предпочтительно, чтобы полотно дополнительно содержало по меньшей мере два слоя ткани между сжимаемым слоем и эластомерным печатным лицевым покрытием для защиты сжимаемого слоя по меньшей мере от части напряжений, имеющих место на печатном лицевом покрытии.

Желательно, чтобы эластомерное лицевое покрытие имело профиль поверхности со средней шероховатостью 0,6-0,95 мкм.

Полезно, чтобы эластомерное лицевое покрытие имело профиль поверхности со средней шероховатостью 0,7-0,9 мкм.

Возможно, чтобы по меньшей мере один из слоев являлся базовым слоем ткани, который дополнительно содержит защитное покрытие для предотвращения поглощения и затекания через него воды, печатных красок и растворителей.

Допустимо, чтобы по меньшей мере один из слоев ткани содержал множество волокон или нитей основы и утка, образующих подложку ткани, и материал связующего, пропитывающий, по существу, по меньшей мере одну сторону подложки ткани, причем толщина частично пропитанной подложки ткани была, по существу, равна толщине непропитанной подложке ткани, материал связующего содержал множество ячеек в количестве, достаточном для придания слою ткани повышенной сжимаемости.

Целесообразно, чтобы волокна или нити основы имели прочность на разрыв по меньшей мере 150 фунтов на дюйм, волокна или нити утка имели прочность на разрыв по меньшей мере 60 фунтов на дюйм, и подложка ткани имела вес 4 - 8 унций на квадратный ярд.

Предпочтительно, чтобы сжимаемый слой состоял из матрицы, имеющей множество закрытых ячеек, распределенных, по существу, равномерно в ней для придания слою, по существу, однородных характеристик сжатия.

Желательно, чтобы матрица являлась термопластичным или эластомерным материалом.

Полезно, чтобы полотно дополнительно содержало защитное покрытие на сжимаемом слое ткани для предотвращения поглощения и затекания через него воды, печатных красок и растворителей.

Возможно, чтобы защитное покрытие содержало фторуглерод или силиконовый материал.

Допустимо, чтобы ячейки были образованы из микросфер, имеющих диаметр 1-200 мкм, которые относительно равномерно диспергированы в материале связующего, в матрице или в материале матрицы.

Целесообразно, чтобы микросферы были образованы из материала, выбранного из группы, состоящей из термопластичных смол, термореактивных смол, керамики, стекол и спеченных металлов.

Предпочтительно, чтобы микросферы содержали поверхностное покрытие для облегчения соединения с материалом связующего, матрицей или материалом матрицы.

Желательно, чтобы микросферы были представлены в материале связующего, в матрице или в материале матрицы при наполнении 4-90% от сухого веса этих материалов.

Полезно, чтобы ячейки были образованы из пузырей газа, захваченного материалом связующего, матрицей или материалом матрицы.

Возможно, чтобы материалом связующего или материалом матрицы являлась термопластичная смола, термореактивная смола, полиуретан или натуральный синтетический эластомер.

Допустимо, чтобы эластомер являлся нитрилом, неопреном или акриловым эластомером.

Целесообразно, чтобы микросферы были выполнены из фенольной смолы и имели диаметры 50-130 мкм.

Данная задача согласно еще одному аспекту настоящего изобретения решается посредством печатного офсетного полотна, содержащего эластомерное печатное лицевое покрытие, в котором, согласно изобретению, эластомерное печатное лицевое покрытие имеет профиль поверхности со средней шероховатостью 0,6 - 0,95 мкм для увеличения отделяемости при уменьшении размера точки при печати.

Целесообразно, чтобы полотно дополнительно содержало по меньшей мере один слой ткани и сжимаемый слой ниже печатного лицевого покрытия.

Предпочтительно, чтобы полотно дополнительно содержало подслой непосредственно под печатным лицевым покрытием, причем подслой был сформирован из эластомерного соединения, обладающего высокой твердостью, высокой прочностью на разрыв и малым удлинением.

Желательно, чтобы полотно дополнительно содержало по меньшей мере два слоя ткани между сжимаемым слоем и эластомерным печатным лицевым покрытием для защиты сжимаемого слоя по меньшей мере от части напряжений, имеющих место на печатном лицевом покрытии.

Полезно, чтобы эластомерное лицевое покрытие имело профиль поверхности со средней шероховатостью 0,7 - 0,9 мкм.

Возможно, чтобы по меньшей мере один из слоев являлся базовым слоем ткани, который дополнительно содержит защитное покрытие для предотвращения поглощения и затекания через него воды, печатных красок и растворителей.

Допустимо, чтобы защитное покрытие содержало фторуглерод или силиконовый материал.

Целесообразно, чтобы по меньшей мере один из слоев ткани содержал множество волокон или нитей основы и утка, образующих подложку ткани, и материал связующего, пропитывающий, по существу, по меньшей мере одну сторону подложки ткани, причем толщина частично пропитанной подложки ткани была, по существу, равна толщине непропитанной подложки ткани, материал связующего содержал множество ячеек в количестве, достаточном для придания слою ткани повышенной сжимаемости.

Предпочтительно, чтобы волокна или нити основы имели прочность на разрыв по меньшей мере 150 фунтов на дюйм, волокна или нити утка имели прочность на разрыв по меньшей мере 60 фунтов на дюйм, и подложка ткани имела вес 4 - 8 унций на квадратный ярд.

Желательно, чтобы сжимаемый слой состоял из матрицы, имеющей множество закрытых ячеек, распределенных, по существу, равномерно в ней для придания слою, по существу, однородных характеристик сжатия.

Полезно, чтобы матрица являлась гибким термопластичным или эластомерным материалом.

Возможно, чтобы полотно дополнительно содержало защитное покрытие на сжимаемом слое ткани для предотвращения поглощения и затекания через него воды, печатных красок и растворителей.

Допустимо, чтобы защитное покрытие содержало фторуглерод или силиконовый материал.

Целесообразно, чтобы ячейки были образованы из микросфер, имеющих диаметр 1 - 200 мкм, которые относительно равномерно диспергированы в материале связующего, в матрице или в материале матрицы.

Предпочтительно, чтобы микросферы были образованы из материала, выбранного из группы, состоящей из термопластичных смол, термореактивных смол, керамики, стекол и спеченных металлов.

Желательно, чтобы микросферы содержали поверхностное покрытие для облегчения соединения с материалом связующего, матрицей или материалом матрицы.

Полезно, чтобы микросферы были представлены в материале связующего, в матрице или в материале матрицы при наполнении 4 - 90% от сухого веса этих материалов.

Возможно, чтобы ячейки были образованы из пузырей газа, захваченного материалом связующего, матрицей или материалом матрицы.

Допустимо, чтобы материалом связующего или материалом матрицы являлась термопластичная смола, термореактивная смола, полиуретан или натуральный синтетический эластомер.

Целесообразно, чтобы эластомер являлся нитрилом, неопреном или акриловым эластомером.

Предпочтительно, чтобы микросферы были выполнены из фенольной смолы и имели диаметры 50 - 130 мкм.

Данная задача согласно следующему аспекту настоящего изобретения решается посредством сжимаемой ткани, содержащей множество волокон или нитей основы и утка, образующих подложку ткани, и пропитывающий ее материал матрицы, содержащий множество ячеек в количестве, достаточном для придания ткани повышенной сжимаемости, в которой согласно изобретению подложка пропитана частично, причем толщина пропитанной части подложки, по существу, равна толщине непропитанной части подложки.

Целесообразно, чтобы волокна или нити имели прочность на разрыв по меньшей мере 30 фунтов на квадратный дюйм, а материал матрицы был представлен на обеих сторонах подложки ткани для, по существу, герметизации и окружения всех волокон или нитей.

Предпочтительно, чтобы волокна или нити основы имели прочность на разрыв по меньшей мере 100 фунтов на квадратный дюйм, волокна или нити утка имели прочность на разрыв по меньшей мере 50 фунтов на квадратный дюйм и подложка ткани имела вес от 4 до 8 унций на квадратный ярд.

Желательно, чтобы ячейки были образованы из микросфер, имеющих диаметр 1 - 200 мкм, которые относительно равномерно диспергированы в материале связующего, в матрице или в материале матрицы.

Полезно, чтобы микросферы были образованы из материала, выбранного из группы, состоящей из термопластичных смол, термореактивных смол, керамики, стекол и спеченных металлов.

Возможно, чтобы микросферы содержали поверхностное покрытие для облегчения соединения с материалом связующего, матрицей или материалом матрицы.

Допустимо, чтобы микросферы были представлены в материале связующего, в матрице или в материале матрицы при наполнении 4 - 90% от сухого веса этих материалов.

Целесообразно, чтобы ячейки были образованы из пузырей газа, захваченного материалом связующего, матрицей или материалом матрицы.

Предпочтительно, чтобы материалом связующего или материалом матрицы являлась термопластичная смола, термореактивная смола или натуральный синтетический эластомер.

Желательно, чтобы эластомер являлся нитрилом, неопреном или акриловым эластомером.

Полезно, чтобы микросферы были выполнены из фенольной смолы и имели диаметры 50 - 130 мкм.

Данная задача согласно четвертому аспекту настоящего изобретения решается посредством композитного изделия, содержащего сжимаемую ткань и по меньшей мере один дополнительный слой или покрытие для придания изделию требуемого свойства, в котором согласно изобретению сжимаемая ткань представляет собой сжимаемую ткань по предыдущему аспекту изобретения.

Целесообразно, чтобы дополнительный слой был выполнен с возможностью придания изделию стойкости к воздействию окружающей среды, химической стойкости или сопротивления затеканию.

Предпочтительно, чтобы материалом матрицы являлась термопластичная смола, термореактивная смола, полиуретан или натуральный, или синтетический эластомер.

Желательно, чтобы ячейки были образованы из микросфер, имеющих диаметр 1 - 200 мкм, которые относительно равномерно диспергированы в материале связующего, в матрице или в материале матрицы.

Полезно, чтобы микросферы были образованы из материала, выбранного из группы состоящей из термопластичных смол, термореактивных смол, керамики, стекол и спеченных металлов.

Возможно, чтобы микросферы содержали поверхностное покрытие для облегчения соединения с материалом связующего, матрицей или материалом матрицы.

Допустимо, чтобы микросферы были представлены в материале связующего, в матрице или в материале матрицы при наполнении 4 - 90% от сухого веса этих материалов.

Целесообразно, чтобы ячейки были образованы из пузырей газа, захваченного материалом связующего, матрицей или материалом частиц.

Предпочтительно, чтобы гайки были образованы из пузырей газа, захваченного материалом связующего, матрицей или материалом матрицы.

Данная задача согласно пятому аспекту настоящего изобретения решается посредством способа изготовления сжимаемой ткани, при котором формируют материал матрицы, имеющей множество ячеек, наносят материал матрицы на подложку ткани, содержащую множество волокон или нитей основы и утка для окружения и пропитывания, по существу, всех волокон, нитей и междуузлий материалом матрицы для придания ткани повышенной сжимаемости, и отверждают материал матрицы для получения сжимаемой ткани, в котором согласно изобретению материал матрицы наносят по меньшей мере на одну сторону подложки ткани с заполнением материалом матрицы промежутков подложки ткани без формирования слоя на ее внешней поверхности.

Целесообразно, чтобы дополнительно наносили материал матрицы, содержащий ячейки, на другую сторону подложки ткани для, по существу, окружения и пропитывания всех волокон, нитей и промежутков без формирования слоя на внешней поверхности подложки.

Предпочтительно, чтобы дополнительно формировали ячейки с помощью, по существу, равномерного распределения микросфер в материале матрицы.

Желательно, чтобы дополнительно формировали ячейки путем, по существу, равномерного распределения в образующем матрицу материале разлагаемого порообразователя и формировали из образующего матрицу материала материал матрицы во время разложения порообразователя для образования ячеек.

Полезно, чтобы дополнительно формировали ячейки механическим введением в образующий матрицу материал перед формированием материала матрицы, пузырей газа.

Возможно, чтобы в качестве материала матрицы использовали термопластичную смолу, термореактивную смолу, полиуретан или натуральный, или синтетический эластомер, причем дополнительно наносили материал матрицы полностью по меньшей мере на одну сторону подложки ткани.

Допустимо, чтобы нанесение покрытия осуществляли последовательным нанесением множества слоев матрицы на подложку ткани.

Целесообразно, чтобы материал матрицы каландровали или намазывали на подложку ткани.

Предпочтительно, чтобы матрица содержала эластомерный материал и ее отверждали нагреванием.

Желательно, чтобы нагревание продолжали достаточно долго, а температуру нагревания выбирали достаточно высокой для вулканизирования эластомерного материала.

Полезно, чтобы материал матрицы образовывали из раствора латекса.

Возможно, чтобы материал матрицы на подложку ткани наносили погружением подложки ткани в раствор латекса и удалением излишка раствора из подложки ткани.

Допустимо, чтобы дополнительно вводили сжимаемую ткань в композитный материал, который включает в себя по меньшей мере один дополнительный слой или покрытие.

Целесообразно, чтобы дополнительно выбирали материал матрицы из группы, состоящей из термопластичной смолы, термореактивной смолы, полиуретана или натурального или синтетического эластомера.

Предпочтительно, чтобы дополнительно формировали композитный материал в виде прокладки, упаковочного материала или гибкой мембраны.

Желательно, чтобы дополнительно вводили сжимаемую ткань в печатное офсетное полотно, которое включает в себя множество дополнительных слоев.

Полезно, чтобы по меньшей мере один из дополнительных слоев являлся сжимаемым слоем.

Возможно, чтобы избыток материала матрицы удаляли по меньшей мере с одной стороны подложки ткани для предотвращения формирования его слоя на этой стороне подложки.

Допустимо, чтобы избыток материала матрицы удаляли с помощью ракеля.

Данная задача согласно шестому аспекту настоящего изобретения решается посредством способа изготовления печатного офсетного полотна, при котором формируют слой сжимаемой ткани, связанные с ним сжимаемый слой и печатное лицевое покрытие, в котором согласно изобретению слой сжимаемой ткани формируют в соответствии со способом по предыдущему аспекту изобретения.

Целесообразно, чтобы использовали по меньшей мере один дополнительный слой ткани, причем слои ткани располагали между печатным лицевым покрытием и сжимаемым слоем.

Предпочтительно, чтобы для улучшения стабильности печатной поверхности и ее сопротивления резанию был сформирован подслой, располагаемый под печатным лицевым покрытием.

Желательно, чтобы печатному лицевому покрытию придавали профиль поверхности со средней шероховатостью 0,6 - 0,95 мкм, для поддержания других слоев вводили дополнительный слой ткани, причем поддерживающий слой ткани включает защитное покрытие для предотвращения поглощения или затекания жидкостей в офсетное полотно.

Данная задача согласно седьмому аспекту настоящего изобретения решается посредством способа получения композитного материала, содержащего по меньшей мере одну подложку ткани, сформированную из множества нитей или волокон основы и утка, в котором для улучшения физических свойств материала на подложку ткани наносят материал матрицы, содержащий множество ячеек для пропитки подложки ткани, в котором согласно изобретению материал матрицы наносят по меньшей мере на одну сторону подложки ткани по меньшей мере с частичным окружением волокон, нитей и междуузлий подложки ткани и по меньшей мере с частичной пропиткой волокон, нитей и междуузлий материалом матрицы без формирования его слоя на внешней поверхности подложки, причем воздействуют на материал матрицы для улучшения по меньшей мере одного из таких свойств, как сопротивление боковому короблению, сопротивление остаточной деформации при сжатии, упругость упругое восстановление после деформации, сопротивление разрушению, сжимаемость, сопротивление затеканию жидкости или газа и уменьшение толщины.

Целесообразно, чтобы избыток материала матрицы удаляли по меньшей мере с одной стороны подложки ткани для предотвращения формирования его слоя на этой стороне подложки.

Предпочтительно, чтобы избыток материала матрицы удаляли с помощью ракеля.

Таким образом, настоящее изобретение обеспечивает печатное офсетное полотно, которое имеет улучшенную упругость и сопротивление уменьшению толщины в противоположность офсетным полотнам, известным на предшествующем уровне техники. Настоящее изобретение также обеспечивает печатное офсетное полотно, имеющее улучшенное сопротивление набуханию и расслаиванию, вызываемых поглощением и затеканием печатной краски, воды и растворителей, обычно используемых в печатных машинах. Кроме того, эти печатающие офсетные полотна могут дополнительно обеспечивать сопротивление разрушению и улучшенную широту рекеля без ухудшения качества отпечатка.

Кроме того, настоящее изобретение обеспечивает офсетное полотно, имеющее улучшенное сопротивление высечке эластомерного печатного лицевого покрытия, а также последующему набуханию и расслаиванию, которые могут иметь место в результате таких резов, и в котором указанная лицевая поверхность имеет специальный профиль поверхности, которая уменьшает увеличение размера растровой точки в процессе печати при сохранении хороших свойств освобождения.

Кроме того, настоящее изобретение позволяет получать эти офсетные полотна с помощью методики, в которой используют меньшие количества технологических растворителей.

Таким образом, настоящее изобретение включает в себя формирование клееной унитарной структуры печатного офсетного полотна, содержащей в последовательности снизу вверх офсетного полотна по меньшей мере первый сжимаемый слой ткани, сжимаемый эластомерный слой, имеющий множество распределенных в нем конструкций закрытых ячеек, по меньшей мере два дополнительных сжимаемых слоя ткани, эластомерный подслой и эластомерное печатное лицевое покрытие, имеющее профиль, приспособленный для уменьшения увеличения растровой точки при увеличении отделения печатаемого материала от офсетного полотна.

Другие детали, признаки, цели, случаи применения и преимущества настоящего изобретения станут очевидными из вариантов его выполнения, представленных в нижеследующем описании и в формуле изобретения, а также из рассмотрения прилагаемых чертежей.

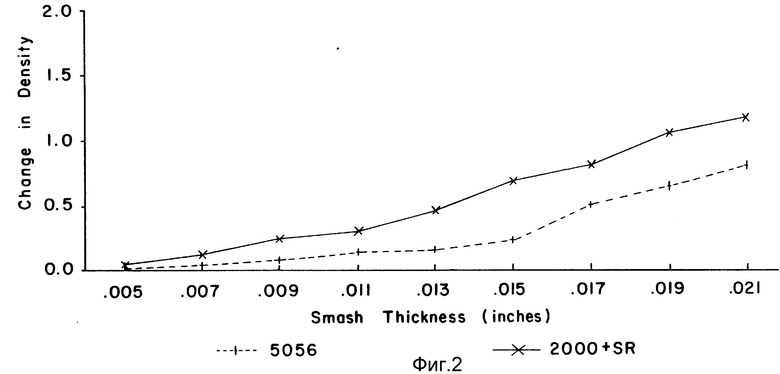

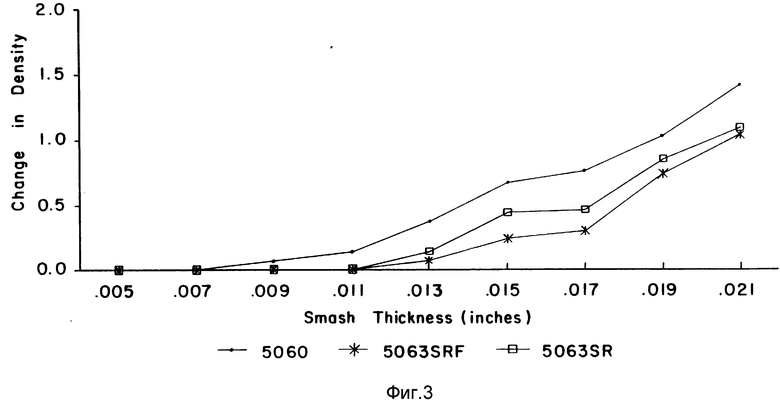

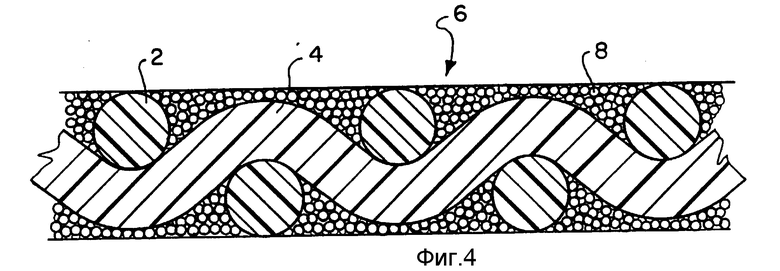

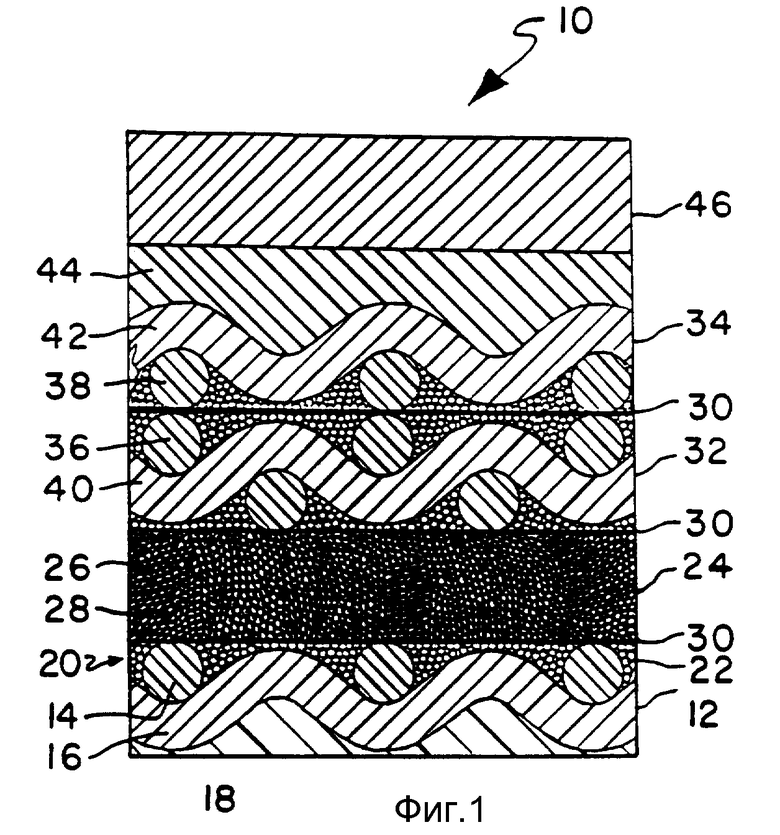

На фиг. 1 изображено сильно увеличенное поперечное сечение слоистого сжимаемого офсетного полотна, изготовленного в соответствии с настоящим изобретением; на фиг. 2 - график, на котором иллюстрируются и сравниваются результаты испытаний на разрушение, полученные на офсетном полотне предшествующего уровня техники (то есть офсетное полотно 2000 + SR) и полотне, полученном в соответствии с настоящим изобретением (то есть офсетном полотне 5056); на фиг.3 - сравнение результатов испытаний на разрушение, полученные на офсетном полотне предшествующего уровня техники (то есть полотне 5060) и двух вариантах офсетного полотна настоящего изобретения (то есть на офсетных полотнах 5063 SR и 5063 SRF); на фиг.4 - увеличенное поперечное сечение сжимаемой ткани согласно настоящему изобретению.

Как показано на фиг. 1, печатное офсетное полотно 10, согласно настоящему изобретению, состоит из нескольких слоев, склеенных в единую унитарную структуру. Для удобства понимания настоящего изобретения каждый из этих слоев и их характеристические особенности будут по очереди обсуждаться ниже.

Для целей настоящего изобретения термины "низ", "нижний" и подобные используются для ссылки на ту часть отдельного слоя или стопы слоев, которая больше всего прилегает к печатному барабану, на котором размещают офсетное полотно настоящего изобретения. Наоборот, "верх" или "верхняя" часть одного слоя или стопы слоев является той частью, которая дальше всего размещается или позиционируется от печатного барабана.

Самый нижний слой 12 офсетного полотна 10 включает в себя новую тканую подложку, которая придает улучшенное сопротивление боковому короблению, а также затеканию вследствие переноса растворителя или газа и уменьшению толщины при улучшении остаточной деформации и при сжатии, упругости, способности упругого восстановления после деформации, сопротивления разрушению и сжимаемости офсетного полотна.

Тканая подложка слоя 12 состоит из волокон основы 14 и волокон утка 16, которые сформированы из натурального или синтетического материала. Эти волокна могут быть скрученными или нескрученными, полученными из пряжи или из ровницы требуемой длины. Хлопок, полиэфир, найлон или вискоза являются типичными материалами, которые могут быть использованы в качестве волокон или нитей тканой подложки слоя 12.

Волокна основы образуют предпочтительно из натурального материала, например хлопка, в то время как волокна утка состоят из синтетического материала, например, вискозы. Волокна или нити основы и утка должны иметь прочность на разрыв, равную по меньшей мере 30 фунтам на квадратный дюйм. Подложка предпочтительно имеет число нитей на дюйм в диапазоне приблизительно 55 - 61 (основа) и 57 - 63 (уток). Тканая подложка имеет вес в диапазоне приблизительно 5,8 - 6,2 унций/квадратный ярд и толщину в диапазоне 0,014 - 0,016 дюйма. В направлении основы ткань имеет прочность на разрыв, равную по меньшей мере приблизительно 150 фунтов/дюйм, в то время как в направлении утка - по меньшей мере приблизительно 60 фунтов/дюйм. Кроме того, в предпочтительном варианте выполнения изобретения тканая подложка должна иметь остаточное растяжение не более приблизительно 1,9%.

Ткани, приемлемые для применения в настоящем изобретении (в дополнение к тканям, описанным ниже в примере, в котором изложен наиболее известный способ практического применения настоящего изобретения), не ограничены тканями, описанными в патенте США 4042743, выданном Ларсену и др., описание которого включено в эту заявку ссылкой. В общем, в слое ткани, используемом в настоящем изобретении, число волокон или нитей на дюйм как в направлении основы, так и в направлении утка, может изменяться от 20 до 150 в зависимости от денье волокна или нити. Кроме того, для особых случаев применения различных слоев ткани настоящего изобретения могут быть использованы ткани весом 2 - 8, а предпочтительно 4 - 8 унций на квадратный ярд, и толщиной 0,005 - 0,03 дюйма.

Самый нижний слой ткани 12, а также каждый из промежуточных слоев ткани 32 и 34 (обсуждаются ниже), тщательно пропитывают с помощью погружения материалом покрытия 1 для придания этим слоям свойства отталкивать печатную краску, воду и растворитель. Материал покрытия выбирают с точки зрения удовлетворения требованиям испытаний на отсутствие затекания. Измерение затекания ткани выполняют, как описано выше, формированием материала незатекающего покрытия, нанесением на нижний его край количества растворителя и определением расстояния вверх ( мм), на которое растворитель переместится вверх в ткани в течение одного часа. Растворители, испытанные в соответствии с описанной выше процедурой, включают в себя воду, ронолен и тоуол. В самом предпочтительном случае вообще не должно быть затекания этих растворителей в ткань. Однако было установлено, что проникновение толуола в ткань до приблизительно 20 мм и ронолена - приблизительно до 5 мм, не дает приемлемые результаты при использовании таких покрытых тканей в печатном офсетном полотне настоящего изобретения. Как указано выше, многие изготовители тканей способны обеспечить нанесение удовлетворительных покрытий, которые отвечают или даже превышают эти требования.

Описываемая ниже более подробно пропитка нанесением покрытия не оказывает значительного влияния на коэффициент трения между внутренней поверхностью офсетного полотна 10 и внешней лицевой поверхностью печатного барабана и, таким образом, несущественно увеличивает износ офсетного полотна 10 вследствие вращения печатного барабана. Таким образом, в случае нижнего слоя ткани 12 не требуется нанесения специального соединения и/или отверждения.

Материалом покрытия предпочтительно является фторуглерод, либо водорастворимый в растворителе, и такой низкой вязкости, то есть, по существу, вязкости воды, что полностью пропитывает слои ткани, и таким образом делая пропитку возможной. Такое пропитывающее покрытие эффективно исключает возможность затекания, например, печатных красок, воды и/или растворителей, через внутренние каналы в ткани. Таким образом, больше нет необходимости, как практиковалось в предшествующем уровне техники, герметизировать края офсетного полотна, чтобы препятствовать затеканию из открытых краев среза. Однако в альтернативном варианте выполнения изобретения вместо фторуглеродого материала может быть использован ряд других пропитывающих материалов, например силиконовые соединения, имеющие подобные свойства сопротивления проникновению воды и растворителя.

В качестве неограничивающих примеров, в Японской патентной публикации 2116597, от 1 мая 1990 г., описание которого специально включено в эту заявку ссылкой, описывается ряд фторуглеродных и силиконовых соединений покрытия. Эти материалы включают в себя AG (то есть "Asahi Guard") 310, 340, 530, 550, 540, 640, 710, 730, 740, 780, 800; S (то есть "Surflon") 111, 112, 113, 121, 131, 132, 141, 145, 381, 382, каждый из которых является продуктом Asahi Glass Co. , Ltd.; "Unidyne" DS - 101, 102, 202, 301, 401, 402, 501, 502 (производимые Daikin, Ltd. ; "Paraguard" L 80, 30, 61, 0-400, 650, F-5), (производимые Oh-Hara Palladium Chemical Co., Ltd; "New-Stecker" AR 10, SWR, WR40, WR44, WR50, NK Guard), (производные Nikka Chemical Indastrial Co., Ltd) и "Solvent" TX, продукт Hoescht Japan, Ltd).

Материалы покрытия, выбранные для применения в настоящем изобретении, могут, например, быть нанесены перед тем, как различные слои склеивают вместе для образования офсетного полотна 10 пропиткой сначала этих слоев материалом покрытия и затем сушкой с нанесенным покрытием с помощью известных в технике способов. В альтернативном варианте выполнения изобретения покрытие может быть нанесено после образования офсетного полотна 10 при использовании, например, таких средств, как валковая машина для нанесения покрытия, разбрызгиватель или т.п.

Как указано выше, "стандартные" ткани, то есть ткани, как правило, используемые при формировании слоев ткани для офсетных печатных полотен, доступны с защитным покрытием, как описано выше, от различных изготовителей текстиля, включая Wamsutta, подразделение Springs Indastries, Ink. and Technofabric S.p.A. Следовательно, капитальные затраты и затраты времени на производство могут быть уменьшены изготовителями офсетного полотна при использовании таких тканей для формирования слоев ткани, вместо того, чтобы включать, как описано выше, в производство офсетного полотна этап нанесения покрытия.

Однако слой ткани 12 с дополнительно нанесенным покрытием каландрованием, опусканием или другим образом контактирует только своей верхней поверхностью с материалом матрицы 20. Соответствующие материалы матрицы включают в себя термопластичные смолы, термореактивные смолы, полиуретаны и натуральные или синтетические эластомеры. Поливинилхлорид и другие полиолефины являются приемлемыми термопластичными смолами, в то время как предпочтительные полиуретаны, обладающие улучшенной гидролитической устойчивостью, описываются в патентах США 5001208, выданном Деймвуду и др., и 5013811, выданном Россу и др. Содержание каждого из этих патентов включено в эту заявку ссылкой. Специалисту в этой области техники известно множество технологий нанесения этих материалов матрицы в жидком виде (то есть с помощью раствора органического растворителя или дисперсии латекса) на тканую подложку.

Эластомерами, более всего подходящими для применения в настоящем изобретении, являются эластомеры из семейств акрилонитрила. неопрена и акрила. Также могут быть использованы полисульфиды - один или в комбинации с акрилонитрилом или неопреном. При необходимости может быть использован любой натуральный или синтетический эластомер, и такие материалы являются предпочтительными для применения в настоящем изобретении.

Как указано выше, эластомер может быть нанесен на ткань как дисперсия латекса или с помощью носителя органического растворителя. Предпочтительными являются латексные клеи этих эластомеров. Самым предпочтительным для формирования матрицы эластомером является самоотверждающийся нитриловый латексный эластомер, имеющий общее содержание сухого остатка от приблизительно 30 до примерно 60%, предпочтительно приблизительно 45-50%, а предпочтительнее всего приблизительно 47%, pH этого материала должно быть немного кислым, то есть предпочтительно в диапазоне приблизительно 6 - 7. Предпочтительная вязкость материала матрицы находится в диапазоне приблизительно 14000 - 20000 сантипуаз, а предпочтительнее всего составляет приблизительно 15000 сантипуаз.

Материал матрицы, используемый со слоями ткани, дополнительно содержит множество ячеек в достаточном количестве для придания ткани повышенной сжимаемости. В первом варианте выполнения изобретения ячейки могут быть закрытыми ячейками, образованными при использовании множества микросфер. Как правило, микросферы формируют из таких материалов как, например, термопластичные смолы, термореактивные смолы, керамика, стекло и спеченные металлы. Предпочтительными термореактивными смолами для формирования микросфер, используемых в настоящем изобретении, является феноло-альдегидный полимер имеющий плотность в диапазоне приблизительно 0,01 - 0,05 грамм на кубический сантиметр. Диапазон диаметров микросфер составляет приблизительно 1 - 200, а предпочтительно 50 - 130 мкм, причем самым предпочтительным средним размером является приблизительно 90 мкм. Их относительно равномерно диспергируют в материале матрицы с тем, чтобы после нанесения матрицы на слой ткани они основательно внедрились в ее промежутки. Таким образом, при нанесении, описанный здесь, наполненный микросферами материал будет, по существу, пропитывать и герметизировать тканую подложку на ее верхней стороне.

Как правило, микросферы равномерно распределяют по эластомеру так, чтобы избежать какого-либо существенного раздавливания микросфер. Кроме того, эластомеры вводят в эластомерный материал при наполнении приблизительно 4 - 90%, а предпочтительно 10 - 70% содержания твердого составляющего. Это процентное содержание будет изменяться в зависимости от таких параметров как размер микросферы, толщина стенки и объемная плотность, и от того вводят ли дополнительно в матрицу порообразователь.

Для образования ячеек (в описанном выше варианте выполнения изобретения) в раствор или дисперсию матрицы могут быть введены любые из широкого множества микросфер 22. Если используют растворы растворителей, выбранные микросферы должны выдерживать химическое воздействие растворителей.

В продаже имеется несколько типов термопластичных микросфер, приемлемых для применение в настоящем изобретении, например, микросферы, производимые Expancel и Pierce & Stevens. В этом варианте выполнения предпочтительными являются микросферы из термопластичной смолы.

Как только микросферы диспергируют в матрицу и матрицу наносят на тканую подложку, покрытые таким образом ткани после этого пропускают, например, через горячие камеры или ряд горячих камер, или пропускают через печь при температуре, достаточной, чтобы вызывать полное расширение микросфер с тем, чтобы заклинить матрицы в ткани. В течение этого так называемого "прохода расширения" на тканые подложки для специальных случаев применения могут быть нанесены также дополнительные покрытия. Однако альтернативно, если при пропитке ткани используют предварительно расширенные микросферы, описанный выше этап нагревания может быть исключен.

При необходимости микросферы могут дополнительно включать в себя нанесенное на них покрытие для облегчения их соединения с материалом матрицы Pierce & Stevens продает микросферы под торговым названием DUАLITE, которые включают в себя нанесенное на них одно из множества покрытий, например, тальк, карбонат кальция, окись цинка, двуокись титана, слюду, сульфат кальция, сульфат бария, окись сурьмы, глину, двуокись кремния и гидрат окиси алюминия. Дополнительный выбор композиции сфера/покрытие дополнительно увеличивает соединение между тканью и эластомерной матрицей. В патенте США 3615972, описание которого включено в эту заявку ссылкой, описывается ряд технологий, используемых в производстве микросфер типа, приемлемого для применения в настоящем изобретении.

В альтернативном варианте выполнения изобретения ячейки могут быть сформированы в матрице механическим введением воздуха в материал, образующий матрицу, перед его нанесением на ткань, например, аэрацией или перемешиванием. Другим средством создания ячеек является применение химических порообразователей (используется также термин пенообразователи), которые разлагаются на газы, когда они отверждаются в соединении. Один класс таких порообразователей является Cellogens, которые производятся Uniroyal (Cellogen является торговым названием Uniroyal). Cellogens разлагаются при наличии нагревания, которое может обеспечиваться в течение отверждения. В продаже имеется множество других типов порообразователей с широким диапазоном характеристик разложения, например, описанных в патенте США 4548859, выданном Медоузу (например, столбец 4, строки 53-66), описание которого специально включено в эту заявку ссылкой.

Описанный выше сжимаемый слой ткани является особенно приемлемым для случаев применения, например, описанного здесь офсетного полотна в том отношении, что, как хорошо известно, промежуток является очень важным для печатного офсетного полотна и, таким образом, ограниченные размеры, доступные для различных слоев таких офсетных полотен, сильно ограничивают выбор структуры, доступный для разработчиков таких офсетных полотен. В настоящее время установлено, что по меньшей мере часть сжимаемости, прежде обеспечиваемой главным образом сжимаемым слоем полимера, может быть передана слоям ткани, таким образом, позволяя уменьшить размер связанного сжимаемого слоя.

Непосредственно над слоем ткани 12 размещают сжимаемый слой 24. Слой 24 содержит множество закрытых ячеек 26, внедренных в связующее 28. Ячейки 26 сопротивляются большей и более постоянной деформации в офсетном полотне 10, которая иначе бы имела место при отсутствии такого слоя.

Связующее 28 состоит из соответствующей упругой полимерной матрицы, в которой для образования соединения равномерно диспергируют некоторое количество ячейкообразующих материалов. Такие ячейкообразующие материалы могут быть выбраны из материалов, используемых для образования ячеек в слое ткани 12, то есть микросфер (с покрытием или без покрытия) и/или порообразователей. В качестве материалов матрицы предпочтительными являются эластомеры, причем самым предпочтительным материалом матрицы является смесь неопрен-нитрил.

Как правило, соединение наносят на слой ткани 12 для образования на нем сжимаемого слоя путем последовательного нанесения ряда слоев. Для такого нанесения приемлемы слои толщиной приблизительно 0,002 дюйма.

Сжимаемый слой 24 может приклеиваться к слою ткани 12, например, с помощью слоя соответствующего клея 30. Клей 30 предпочтительно является наполненным нитрильным каучуком, но вместо него при необходимости может быть использовано множество эластомерных клеев, растворимых в воде или в органических растворителях. Конкретный выбор клея будет зависеть от конкретных эластомеров, используемых для формирования слоев. Такое соединение может альтернативно или дополнительно выполняться с помощью химической реакции, имеющей место между слоем ткани 12 и соединением, образованным в течение последующего процесса отверждения. Кроме того, сжимаемый слой 24 может альтернативно сформирован нанесением соединения на разделительный слой, отверждения композиции, отслаивания отвержденного соединения от разделительного слоя и приклеивания слоя 24 к слою ткани 12 при использовании слоя клея 30. Соединение также может быть нанесено на слой ткани 12 путем экструзии и каландрования. В альтернативном варианте выполнения изобретения, при необходимости, сжимаемый слой 24 может быть нанесен на нижнюю часть слоя ткани 32 (обсуждается ниже), который размещается непосредственно над слоем 24, вместо того, чтобы наносить на верхнюю часть слоя 12, как описано выше.

Непосредственно над сжимаемым слоем 24 располагается многослойная промежуточная стопа ткани, содержащая по меньшей мере два слоя. Для удобства описания настоящего изобретения на фиг. 1 показано офсетное полотно 10 с двумя слоями ткани 32, 34, то есть средний и верхний слой ткани соответственно, но такое расположение не должно рассматриваться как ограничивающее настоящее изобретение, поскольку в этом месте, при необходимости, для специального случая применения могут быть включены дополнительные слои ткани (то есть более двух). Слои 32 и 34 соединяют друг с другом и со сжимаемым слоем 24 при использовании соответствующего клея 30, например наполненного нитрильного каучука.

Сжимаемые печатные офсетные полотна предшествующего уровня техники, как правило, получали со сжимаемым слоем, расположенным под одинарным слоем ткани или непосредственно под печатным лицевым покрытием. Дополнительным новым признаком настоящего изобретения, который должен быть отмечен, является то, что сжимаемый слой 24 размещают по меньшей мере под двумя слоями ткани, то есть слоями 32 и 34, причем указанные слои более подробно обсуждаются ниже. Такое устройство предохраняет снижаемый слой 24 от более высоких напряжений, которые, как правило, имеют место на поверхности печати таких офсетных полотен, таким образом обеспечивая повышенную степень сопротивления офсетного полотна 10 разрушению, а также повышенному сопротивлению затеканию жидкостей через ячейки.

Слои 32 и 34 во многих отношениях подобны описанному выше слою ткани 12 тем, что тканая подложка слоев 32 и 34 состоит из волокон основы 36, 38 и волокон утка 40, 42 соответственно, сформированных из натурального или синтетического материала. Также как в случае слоя 12, эти волокна могут быть скрученными или нескрученными из пряжи или ровницы требуемой длины. Предпочтительно, чтобы волокна основы были получены из натурального материала, например хлопка, в то время как волокна утка - из синтетического материала, например вискозы. Нити или волокна основы и утка должны иметь прочность на разрыв, равную по меньшей мере приблизительно 30 фунтов на квадратный дюйм.

В предпочтительном варианте выполнения изобретения средний слой 32 имеет число нитей на дюйм в диапазоне приблизительно 75-80 (основа) и 53-58 (уток). Соответствующие величины для верхнего слоя 34 равны соответственно 100-105 (основа) и 77-82 (уток). Ткань, используемая для формирования слоя 32, имеет вес в диапазоне приблизительно 4,9 - 5,3 унций/квадратный ярд, в то же время как ткань, используемая для формирования верхнего слоя 34 - приблизительно 3,7 - 3,9 унций/квадратный ярд. Толщина слоя 32 находится в диапазоне приблизительно 0,0105 - 0,0115 дюйма, в то время как толщина верхнего слоя 34 составляет приблизительно 0,008 - 0,010 дюйма, Прочность на разрыв среднего слоя 32 в направлении основы составляет по меньшей мере приблизительно 150 фунтов/дюйм, в то время как соответствующий параметр для верхнего слоя 34 составляет по меньшей мере приблизительно 70 фунтов/дюйм. Прочность на разрыв среднего слоя 32 в направлении утка составляет по меньшей мере приблизительно 40 фунтов/дюйм, в то время как соответствующий параметр для верхнего слоя 34 составляет по меньшей мере 60 фунтов/дюйм. В среднем слое 32 ткань должна иметь остаточное растяжение не более приблизительно 2,2%, в то время как остаточное растяжение верхнего слоя ткани 34 может быть в диапазоне приблизительно 6 - 10%.

Особенно приемлемые ткани для формирования слоев 32 и 34 описаны в приведенном ниже примере, хотя настоящее изобретение не должно ограничиваться этими материалами. Кроме того, вместо тканей, используемых для формирования как тканой подложки 12, так и слоев 32 и 34, можно использовать множество других материалов подложки, например листы пористой пластмассы, бумаги или резины, имеющие соответствующие растяжение и прочность на разрыв. Слои 32 и 34 размещают смежно лицевому покрытию, причем слой 32, кроме того, является прилегающим к сжимаемому слою 24.

Отличительным признаком среднего слоя 32 от верхнего слоя 34 является то, что средний слой 32 с обеих сторон ткани пропитывается ячейкообразующим материалом, то есть множество микросфер предпочтительно равномерно распределяют в матрице. В противоположность этому в верхнем слое 34 так пропитывают только низ, то есть самую нижнюю часть ткани, способом, подобным тому, которым только с одной стороны пропитывают слой ткани 12. Если покрытия должны быть нанесены на обе стороны ткани (например, среднего слоя 32), в предпочтительном способе нанесения наполненного микросферами материала матрицы используют ванну для нанесения покрытия погружением и отжимные валы. Необязательно, чтобы один или оба слоя ткани 32 и 34 могли быть сначала совершенно пропитаны покрытием 18, например, фторуглеродного или силиконового соединения, чтобы придать им свойство отталкивания печатной краски, воды и растворителя.

При использовании технологии нанесения покрытия с помощью ванны для нанесения покрытия погружением тканую подложку подают через ванну для нанесения покрытия погружением, содержащую смесь эластомер/микросферы, а затем через отжимные валы для проталкивания жидкости в ткань. Затем ткань, покрытую смесью эластомер/микросферы, сушат или/и вулканизируют в соответствии с обычными способами с целью образования сжимаемой ткани, которую соединяют со слоем ткани 34 с помощью слоя клея 30 прежде, чем многослойную стопу ткани слоев 32, 34 приклеивают к сжимаемому слою 24.

К верхней части верхнего слоя ткани 34 присоединяют эластомерный подслой 44, сформированный из соединения высокой твердости, высокой прочности на разрыв и малого удлинения (то есть по сравнению с материалом, используемым для образования печатного лицевого покрытия, как описано ниже), которое предпочтительно является наполненным нитрильным каучуком. Однако в альтернативном варианте выполнения изобретения для формирования подслоя вместо нитрильного каучука может быть использовано множество хорошо известных в технике растворимых в воде и растворителях эластомерных соединений. Подслой 40 предусматривают для увеличения физических свойств верхнего слоя ткани 34 и вследствие этого - для увеличения стабильности печатного лицевого покрытия, таким образом получая в результате улучшения качество печати. Кроме того, подслой также служит для улучшения сопротивления печатного лицевого покрытия резанию при эксплуатации, и, таким образом, офсетное полотно 10 менее чувствительно к последующему набуханию и расслоению, которое в противоположном случае часто имеет место, когда жидкости, например, печатные краски, масла и органические растворители попадают в офсетное полотно 10 через резы в печатной лицевой поверхности.

Эластомерное печатное лицевое покрытие 46, приспособленное принимать изображение отпечатка с печатной формы и переносить его, например, на бумажную подложку, является самым верхним слоем на слоистом офсетном полотне 10. При изготовлении офсетных полотен предшествующего уровня техники формирование эластомерного печатного лицевого покрытия выполняли с помощью хорошо известного способа, в котором сольватированное эластомерное соединение наносили ракелем в течение многочисленных последовательных проходов, формируя за один проход толщину приблизительно 0,001 дюйма поверх, например, подслоя или верхнего слоя ткани.

Однако офсетное полотно 10 настоящего изобретения отличается от подобных изделий предшествующего уровня техники тем, что в настоящем изобретении лицевое покрытие, образованное из эластомерного соединения, наносят без применения растворителей. Кроме того, лицевое покрытие наносят также непосредственно на подслой за один проход, например, с помощью способа каландрования. Это способ обеспечивает очевидные преимущества улучшенной эффективности и уменьшенной необходимости контроля окружающей среды вследствие отсутствия органических растворителей.

Кроме того, как указано выше, при сравнении материала, используемого для формирования подслоя, эластомерный материал, используемый для формирования печатного лицевого покрытия, имеет меньшие твердость и прочность на разрыв и большее удлинение. Это означает, что подслой настоящего изобретения предпочтительно имеет остаточную деформацию при сжатии, по меньшей мере в три раза меньшую, прочность на разрыв в 3-5 раз большую, и величину твердости, измеренную по шкале А Шора, на 10-12 единиц большую, чем у печатного лицевого покрытия.

Кроме того, печатные офсетные полотна описанного выше типа, как правило, обеспечены профилем шероховатости поверхности в стремлении уменьшить увеличение размера точки при сохранении хорошего отделения офсетного полотна. Такие профили шероховатости в прошлом получали либо формированием в течение отверждения, или полированием отвержденного лицевого покрытия абразивной средой или грубой шкуркой, которые являются хорошо известными в технике. После этого профиль поверхности измеряют с помощью устройства известного как профилометр (изготовленного Perthen Corporation), который также хорошо известен в технике. Профили поверхности печатных лицевых покрытий слоистых офсетных полотен предшествующего уровня техники, как правило, имеют среднюю шероховатость (то есть "RA") порядка 1,0-1,8 мкм, в то время как литые офсетные полотна, которые не имеют хороших свойств отделения, как правило, имеют среднюю шероховатость, равную 0,3-0,5 мкм. В этом отношении следует отметить, что чем выше средняя шероховатость, тем хуже становится качество печати вследствие ухудшения равномерности точек.

Однако в офсетном полотне 10 настоящего изобретения среднюю шероховатость печатного лицевого покрытия 42 регулируют до величины, большей приблизительно 0,6 мкм, но меньшей приблизительно 0,95 мкм, а предпочтительно в диапазоне приблизительно 0,7-0,9 мкм полированием тонкой наждачной шкуркой. Преимущество такой обработки в том, что она обеспечивает офсетному полотну превосходные свойства отделения, в то же время обеспечивая улучшенную структуру печатных точек, таким образом обеспечивая офсетному полотну настоящего изобретения улучшенные качество и отделяемость. Этот эффект альтернативно может также быть достигнут с помощью ряда других хорошо известных в технике способов, например формования.

На фиг. 4 приведено поперечное сечение сжимаемой ткани в соответствии с настоящим изобретением. Волокна основы 2 и волокна утка 4 тканой подложки формируют из натуральных или синтетических волокон, которые могут быть скрученными или нескрученными и из пряжи или ровницы требуемой длины. Хлопок, полиэфир, найлон или вискоза являются типовыми материалами, которые могут быть использованы в настоящем изобретении в качестве волокон или нитей.

Волокна основы предпочтительно формируют из натурального материала, например хлопка, в то время как волокна утка - из синтетического материала, например вискозы. Волокна или нити основы и утка должны иметь прочность на разрыв, равную по меньшей мере 30 фунтов на квадратный дюйм. В самом предпочтительном варианте выполнения изобретения волокна основы состоят из длинных штапельных хлопчатобумажных волокон слоя 20/2, в то время как волокна утка образуют из вискозного волокна с высоким показателем смачиваемости слоя 20/1. Подложка предпочтительно имеет число нитей на дюйм в диапазоне приблизительно 55-61 (основа) и 57-63 (уток). Тканая подложка имеет вес в диапазоне приблизительно 5,8-6,2 унций/квадратный ярд и толщину - в диапазоне 0,014-0,016 дюйма. Прочность на разрыв в направлении основы составляет по меньшей мере приблизительно 150 фунтов/дюйм, а в направлении утка - по меньшей мере приблизительно 60 фунтов/дюйм. Кроме того, в предпочтительном варианте выполнения изобретения тканая подложка должна иметь остаточное растяжение не более приблизительно 1,9%.

Кроме того, приемлемыми для применения в настоящем изобретении, но не ограниченными ими, являются ткани, описанные в патенте США 4042743, выданном Ларсену и др., который специально включен в это описание ссылкой.

На тканую подложку нанесением ракелем, каландрованием, погружением или другим способом наносят покрытие, контактирующее с материалом матрицы. Приемлемые материалы матрицы включают в себя термопластичные смолы, термореактивные смолы, полиуретаны или натуральные, или синтетические эластомеры. Поливинилхлорид и другие полиолефины являются приемлемыми термопластичными смолами, хотя в патентах США 5001208 и 5013811, каждый из которых специально включен в эту заявку ссылкой, описываются предпочтительные полиуретаны. Специалистам в этой области техники известен ряд технологий нанесения материалов матрицы в жидком виде (то есть с помощью раствора растворителя или дисперсии латекса) на тканую подложку.

Предпочтительным материалом матрицы является эластомерное соединение 6. Для формирования ячеек в раствор или дисперсию эластомера может быть введено множество микросфер 8. Если используют растворы растворителей, выбранные микросферы должны обладать сопротивлением химическому воздействию растворителей.

В продаже имеется несколько приемлемых типов термопластичных микросфер для применения в настоящем изобретении, производимых, например, Expacel и Pierce & Stevens. Для этого предпочтительного варианта выполнения изобретения предпочтительными являются микросферы из термореактивной смолы. Самыми предпочтительными являются микросферы, сформированные из феноло-альдегидного полимера, имеющего плотность в диапазоне приблизительно 0,02-0,03 грамм/кубический сантиметр, а предпочтительнее всего приблизительно 0,023 грамм/кубический сантиметр.

Pierce & Stevens также продают микросферы под торговым названием DUALITE, на которые могут быть нанесены самые разные покрытия. Правильный выбор композиции сфера/покрытие дополнительно увеличивает соединения между тканью и матрицей эластомера. В патенте США 3615972, выданном Морхаузу, описание которого включено в эту заявку ссылкой, описывается ряд технологий, используемых в производстве микросфер типа, приемлемого для применения в настоящем изобретении.

Предпочтительный диапазон диаметров микросфер, как правило, составляет приблизительно 50-130 мкм, причем средним предпочтительным диаметром является диаметр, приблизительно равный 90 мкм. Микросферы, как правило, равномерно распределены по эластомеру таким образом, чтобы избежать значительного дробления микросфер. Кроме того, микросферы вводят в эластомерный материал при наполнении, равном приблизительно 4-90%, а предпочтительно 10-70% содержания сухого остатка. Этот процент будет изменяться в зависимости от таких параметров, как размер микросферического газоконтейнера, толщины стенки и объемной плотности.

Эластомерами, лучше всего пригодными для применения в настоящем изобретении, являются эластомеры семейств акрилонитрила, неопрена и акрила. Также могут быть использованы полисульфиды, один или в комбинации с акрилонитрилом, или неопреном. При необходимости может быть использован любой натуральный или синтетический эластомер.

Как указано выше, эластомер может быть нанесен на ткань в виде дисперсии латекса или с помощью носителя растворителя. Самым предпочтительными для формирования матрицы эластомером является самоотверждающийся нитриловый латексный эластомер, имеющий общее содержание сухого остатка от приблизительно 30 до примерно 60%, предпочтительно приблизительно 45-50%, а предпочтительнее всего приблизительно 47%. pH этого материала должно быть немного кислым, то есть предпочтительно в диапазоне приблизительно 6-7. Предпочтительная вязкость материала матрицы находится в диапазоне приблизительно 80-90 сантипуаз, в предпочтительнее всего составляет приблизительно 85 сантипуаз.

При нанесении, описанный выше наполненный микросферами материал будет, по существу, пропитывать и герметизировать волокна, нити и междуузлия тканой подложки на одной стороне. Если должны быть покрыты обе стороны ткани, предпочтительным способом нанесения наполненного микросферами материала матрицы является применение ванны для нанесения покрытия погружением и отжимных валов. Тканую подложку подают через ванну для нанесения покрытия погружением, содержащую смесь эластомер/микросферы, и затем пропускают через отжимные валы для продавливания жидкости в ткань. Затем пропитанную смесью эластомер/микросферы ткань сушат и/или вулканизируют в соответствии с обычными способами для образования сжимаемой ткани.

Как показано на фиг. 1 и 4, хотя слой ткани частично или полностью пропитан наполненным микросферами матричным материалом, покрытие не проходит через внешнюю границу слоя ткани и таким образом не формирует слоя или покрытия на какой-либо существенной части внешней поверхности ткани. Более того, пропитанный слой ткани также сохраняет свою первоначальную толщину, то есть толщину, измеренную между его внешними продольными поверхностями, поскольку матрица, содержащая микросферы, просто заполняет ранее существовавшие пространства, то есть промежутки между волокнами и нитями.

Ячейки могут быть сформированы в материале матрицы механическим введением воздуха в материал, образующий матрицу, перед его нанесением на ткань, например, аэрацией или перемешиванием. Другим средством создания ячеек является применение химических порообразователей (используется также термин пенообразователи), которые разлагаются на газы, когда они отверждаются в соединении. Один класс таких преобразователей является Cellogens, которые производятся Uniroyal (Cellogen является торговым названием Uniroyal). Cellogens разлагаются при наличии нагревания, которое может обеспечиваться в течение отверждения. В продаже имеется множество других типов порообразователей с широким диапазоном характеристик разложения.

Новая ткань может быть использована во многих случаях практического применения, где необходим упругий или сжимаемый материал. Как правило, такую ткань включают в композитную структуру с другими слоями компонентов или материалов. Такие композитные структуры могут быть использованы в качестве упаковочных материалов, прокладок или гибких мембран, которые могут быть использованы в дополнение к устройствам, как правило, известным как уплотнения. Уплотнение неподвижного соединения может быть образовано путем размещения прокладки или упаковочного материала между двумя соединяемыми поверхностями при приложении к уплотнению большего давления, чем давление, которое прикладывается к соединению содержащейся жидкостью или газом. Для удержания уплотнения может быть применено множество фланцевых, металл-металл, самозатягивающихся, нарезных, концентрических и специальных устройств.

Сжимаемость и упругость материала прокладки приобретают важность в зависимости от типа устройства и формы прокладки. Предпочтительными прокладками, как правило, являются те, которые являются упругой и предсказуемо сжимаемой композицией одного или нескольких материалов, которые могут просто согласовываться, чтобы соединять поверхности с поверхностными несовершенствами и компенсировать искажения поверхностей соединения и течение работы и колебаний температуры.

Такая ткань может быть использована для создания упругих, сжимаемых композитных структур, которые являются полезными при изготовлении прокладок упаковочных материалов и гибких мембран. Гибкую мембрану определяют как уплотнительное устройство, которое не только предотвращает просачивание между двумя фланцами газа или жидкости, но также является гибким в любом данном отверстии с целью регулирования давления. Применение в таком изделии сжимаемых тканей изменяет поверхностное натяжение нанесенной пленки, таким образом увеличивая гибкость. Это улучшает регулирование давления при очень низких давлениях.

Эффективность уплотнительной прокладки, как правило, улучшается с увеличением мягкости материалов, в то время как способность уплотнения более высоких давлений улучшается с увеличением твердости материалов. Такие свойства как термостойкость, непроницаемость, химическая стойкость и стабильность размеров, должны быть доведены до максимальных значений для достижения эффективного устройства прокладки. В этих случаях применения усилие нагрузки на прокладку должно быть значительным, чтобы выдерживать гидростатическое давление содержимого и в то же самое время сохранять достаточную сжимающую нагрузку на прокладку для сохранения герметичного соединения. Когда к этому соединению имеется частный доступ, для успешной работы прокладки сжимаемость приобретает важное значение.

Свойства резины, а также свойства других эластомеров делают эти материалы очень желательными в качестве прокладок, упаковочных материалов и гибких мембран. Эластомер, выбранный для специального случая применения, должен обладать определенными параметрами. Как правило, нашли применение различные материалы, например, перфторэластомерный каучук, нитрильный каучук, кремний-органический каучук, неопрен, натуральный каучук и другие. Для придания эластомерной прокладке сжимаемости может быть применена сжимаемая ткань настоящего изобретения. В зависимости от требования специальных свойств эта прокладка может быть составлена из множества слоев подобных или различных материалов. Известны также различные конструкции прокладок для оптимизации характеристик для определенного назначения. Эта сжимаемая ткань может включать в себя один или более дополнительных эластомерных слоев для образования улучшенной прокладки, упаковочного материала или гибкой мембраны. Микросферы придают ткани сжимаемость, которая представляется важным свойством для уплотнительных устройств. Кроме того, эластомерный материал, герметизирующий структуру ткани, существенно уменьшает затекание через ткань жидкостей или газов, которые должны удерживаться в сосуде или другом контейнере с помощью этого уплотнения.

Особым применением таких прокладок является применение их в качестве уплотнения в манометрах газгольдеров высокого давления. Эти манометры много раз выключаются и включаются оператором при попытке впуска газа в газгольдер так, что прокладка должна обладать достаточной сжимаемостью, чтобы выдержать многочисленные открывания и закрывания. Если для формирования прокладки или гибкой мембраны для этого случая применения ткань настоящего изобретения используют в комбинации со слоем акрилонитрильного или нитрильного каучука, то получают улучшенные свойства противозатекания. Кроме того, улучшенная сжимаемость позволяет обеспечить изделию большую долговечность по сравнению с изделием, в котором не используется сжимаемая ткань.

Можно также увеличить сжимаемость ткани путем использования пряжи, а не волокон. Волоконные материалы являются относительно несжимаемыми, в то время как пряжа имеет заданный уровень сжимаемости. Таким образом, становится возможным получить сжимаемую ткань для применения в прокладках, упаковочных материалах или гибких мембранах, в которых структура ткани содержит волокна, а не пряжу, путем использования сжимаемой ткани настоящего изобретения. Кроме того, сочетание ткани из пряжи с сжимаемой тканью настоящего изобретения обеспечит более высокую сжимаемость и большую компенсацию и восстанавливаемость по сравнению с обычными прокладками. Это дает преимущества в тех случаях применения, где прокладка, упаковочный материал или гибкая мембрана подвергается скручиванию или другим высоким сжимающим нагрузкам.

Эта ткань может быть включена в качестве одной или более тканей, которые используют в печатных офсетных полотнах. Сформированный композитный материал является более совершенным по сравнению с печатными офсетными полотнами предшествующего уровня техники. В печатных офсетных полотнах особые требования предъявляются к промежутку, и разработчики установили, что физические размеры требуемых печатных офсетных полотен сильно ограничивают выбор структуры. Настоящее изобретение обладает такими размерными ограничениями в меньшей степени, позволяя разработчику передать часть или всю сжимаемость и все сопротивление боковому короблению офсетного полотна ткани вместо того, чтобы использовать один или много эластомерных сжимаемых слоев в дополнение к одному или многим слоям тканой подложки.

Даже, если такие размерные ограничения не являются проблемой, настоящее изобретение перед предшествующим уровнем техники обладает тем преимуществом, что может быть использовано строго для увеличения рабочих характеристик печатного офсетного полотна. Помимо сопротивления боковому короблению тканые положки офсетного полотна, как правило, не оказывают положительного влияния на рабочие характеристики. Таким образом, настоящее изобретение должно значительно улучшить свойства печатного офсетного полотна, в котором применяют такую ткань. С помощью применения сжимаемой ткани в соответствии с настоящим изобретением достигают улучшения остаточной деформации в результате сжатия ткани вместе с улучшенной упругостью или способностью упругого восстановления после деформации ткани, улучшенным сопротивлением разрушению ткани, сжимаемостью, улучшенным сопротивлением затеканию жидкости или газа и улученным сопротивлением потери толщины.

Следующие неограничивающие примеры приводятся исключительно с целью пояснения и не ограничивают настоящее изобретение.

Пример 1. В приведенных ниже примерах и выводах описаны конкретные этапы и материалы, нашедшие практическое использование в наиболее известных случаях применения настоящего изобретения.

Ткани

Нижний слой

Композиция нити - Основа: слой 20/2. Длинное хлопковое штапельное волокно. Уток: слой 20/1. Вискоза с высоким показателем смачивания

Число нитей - Основа: 58/дюйм. Уток: 56/дюйм

Вес - 6,0±0,2 унций/ярд2

Толщина - 0,015±0,001 дюйма

Прочность на разрыв (фунд/дюйм) - Основа: ≥160. Уток: ≥60

Остаточное растяжение - ≤1,9%

Отделка - Обработка фторуглеродом

Средний слой

Композиция нити - Основа: слой 30/2. Длинное хлопковое штапельное волокно. уток: слой 30/1, вискоза с высоким показателем смачивания

Число нитей - Основа: 76/дюйм. Уток: 55/дюйм

Вес - 5,1±0,2 унций/ярд2

Толщина - 0.011±0,0005 дюйма

Прочность на разрыв (фунд/дюйм) - Основа: ≥150. Уток: ≥40

Остаточное растяжение - ≤2,2%

Отделка

Верхний слой

Композиция нити - Основа: 36,5 Одинарн. 50/50. Смесь - полиэфир/хлопок. Уток: 37,5 Одинарн. 50/50. Смесь - полиэфир/хлопок

Число нитей - Основа: 102/дюйм. Уток: 79/дюйм

Вес - 3,8±0,1 унций/ярд2

Толщина - 0,009±0,001 дюйма

Прочность на разрыв (фунд-дюйм) - Основа: ≥70. уток: ≥60

Остаточное растяжение - 6 - 10%

Отделка

Обработка ткани

Материалы для получения ячеек - Микросферы F -80 SD(производства Matsumoto Yushi - Jeiyaku Co. Ztd)

Связующее - Наполненный нитриловый латекс

Сжимаемый слой

Материалы для получения ячеек - Фенольные микросферы UCAR. BJO -093 (производства Union Carbide)

Матрица - Наполненный нитрильный каучук

Другие соединения

Клей - Наполненный нитрильный каучук

Подслой - Наполненный нитрильный каучук

Лицевое покрытие - Смесь нитрил/полисульфид.

При формировании печатного офсетного полотна 10, при использовании описанных выше материалов нерасширенные микросферы (то есть F - 80 SD) диспергировали в нитриловый латекс, использованный для образования связующего материала для слоев ткани при наполнении 6 мас.% связующего. Одной стороне каждого из нижнего слоя ткани 12 и верхнего слоя ткани 34, а также обеим сторонам среднего слоя ткани 32 давали два прохода латексной смеси на установке нанесения ракелем и пропускали через сушильную печь установки нанесения ракелем при скорости и температуре, достаточной, чтобы осушить, но не отвердить латекс. Затем полученные покрытые слои ткани еще раз пропускали через сушильную печь установки нанесения ракелем при температуре, достаточной, чтобы одновременно расширить микросферы и отвердить латекс. Слои ткани 32 и 34 соединяли клеем и затем вместе со слоем ткани 12 склеивали со сжимаемым слоем 24 с помощью хорошо известных в технике способов. После этого на верхний слой ткани наносили соединения подслоя и лицевого покрытия, причем лицевое покрытие каландровали на поверхности подслоя. Затем законченный композитный материал отверждали обычным способом, а лицевое покрытие полировали до шероховатости поверхности приблизительно 0,7 - 0,9 мкм наждачной шкуркой 400. Было установлено, что полученное таким образом улучшенное сжимаемое печатное офсетное полотно 10 не страдает, по существу, всеми указанными выше недостатками, присущим печатным офсетным полотнам предшествующего уровня техники.

Приведенные ниже примеры 2 и 3 иллюстрируют улучшение защиты от разрушения, обеспечиваемое размещением по меньшей мере двух слоев ткани между сжимаемым слоем и эластомерным печатным лицевым покрытием в печатном офсетном полотне описанного здесь типа.

Пример 2. На фиг. 2 графически иллюстрируются результаты, полученные при сравнительных испытаниях печатного офсетного полотна типа 5056, полученного в соответствии с настоящим изобретением, и офсетного полотна типа 2000+SR, полученного в соответствии с технологией предшествующего уровня техники. То есть офсетное полотно 5056 содержит, сверху вниз, печатное лицевое покрытие, подслой, два промежуточных слоя ткани, сжимаемый слой и базовый слой ткани. В противоположность этому офсетное полотно 2000+ SR предшествующего уровня техники содержит только печатное лицевое покрытие, одинарный промежуточный слой ткани, сжимаемый слой и базовый слой, образованный двумя слоями ткани. В обоих офсетных полотнах, то есть 5056 настоящего изобретения и 2000 + SR предшествующего уровня техники, сжимаемый слой был сформирован при использовании хорошо известной технологии выщелачивания соли. Таким образом, офсетное полотно 5056 отличается от офсетного полотна 2000 + SR в двух отношениях, то есть сжимаемый слой офсетного полотна 5056 защищают двумя слоями ткани и это офсетное полотно дополнительно обеспечено подслоем, в противоположность офсетному полотну 2000 + SR, в котором отсутствует такой подслой.

Улучшенные характеристики, то есть улучшенное сопротивление разрушению, предлагаемые офсетным полотном 5056 по сравнению с офсетным полотном 2000 + SR, следовательно, ясно иллюстрируются на рассматриваемой фиг. 2 в том отношении, что изменение плотности офсетного полотна 5056 значительно меньше (по мере увеличения толщины разрушения), чем достигают для офсетного полотна 2000 + SR предшествующего уровня техники. Это улучшенное сопротивление разрушению приводит в конце концов к улучшенным характеристикам печати с помощью офсетного полотна 5056 по сравнению с характеристиками, предлагаемыми офсетным полотном 2000 + SR, что безусловно является одним из объектов настоящего изобретения.