Изобретение относится к производству фтористого водорода сернокислотным разложением фторсодержащих продуктов.

Общепринятый и широко распространенный способ получения фтористого водорода - это обработка флюоритового концентрата серной кислотой в прямоточных или противоточных печах при 180 - 220oC [1].

Известен способ сернокислотного получения фтористого водорода из фторида щелочноземельного металла, как правило, фторида кальция, основанный на раздельном вводе реагентов в реакционную зону; плавикового шпата 400 - 800oC и серной кислоты при 80 - 200oC. В зону реакции плавиковый шпат и серную кислоту подают в зону реакции в массовом соотношении 0,50 - 0,65:1. Время обработки составляет 3 - 20 мин при 100 - 200oC [2].

Известен способ получения фтористого водорода взаимодействием фторида кальция с серной кислотой, которую вводят в реакционную зону с помощью газа-носителя [3].

Известен способ получения фтористого водорода взаимодействием фторида кальция с серной кислотой. Природный плавиковый шпат перед обработкой серной кислотой измельчают до крупности не более 150 мкм и обрабатывают кислотой при температуре более 340oC [4].

Известные способы имеют ряд существенных недостатков:

плавиковый шпат, подвергающийся сернокислому разложению, обладает высокой устойчивостью, и поэтому извлечение по фтору не превышает 90 - 92%;

плавиковый шпат имеет высокую цену и для эффективного разложения требует предварительного обогащения, что повышает себестоимость продукта.

Известен способ получения фтористого водорода сернокислотным разложением отработанной футеровки алюминиевого электролизера при массовом соотношении футеровки и серной кислоты 0,25 - 0,33:1 при температуре не более 250oC. Извлечение фтора - 85 - 95% [5]. Данный способ выбран за прототип по наличию сходных существенных признаков.

Недостатки известного способа заключаются в том, что сернокислотному разложению подвергаются натриево-алюминиевые фториды, образованные кристаллизацией из расплава электролита, которые представляют собой монолит, энергетически устойчивый и не имеющий развитой поверхности. Отработанная и демонтированная футеровка алюминиевых электролизеров представляет собой монолиты крупных размеров, которые для более эффективной обработки необходимо дробить, что повышает себестоимость продукта и требует значительного избытка серной кислоты (до 300 - 400% от стехиометрического количества), так как даже после дробления поверхность контакта реагента остается незначительной.

Кроме того, содержание оксида кремния в отработанной футеровке в зависимости от материала, из которой она была изготовлена, колеблется от 3 до 20%, а это требует дополнительного передела по данной технологии, а именно обескремнивания получаемой фтористоводородной кислоты.

Цель предлагаемой технологии - снижение себестоимости получения фтористого водорода за счет использования нетрадиционного реагента.

Цель достигается тем, что в предлагаемом способе получения фтористого водорода, включающем сернокислотное разложение фторсодержащего продукта, в качестве фторсодержащего сырья используют высокодисперсные отходы электролитического производства алюминия и поддерживают массовое соотношение между отходами и серной кислотой 0,65 - 0,75:1.

В предлагаемом изобретении в отличие от прототипа в качестве фторсодержащего реагента используют новый вид сырья - высокодисперсные отходы электролитического алюминия.

Различны соотношения фторсодержащего реагента и серной кислоты.

Техническая сущность предлагаемого решения заключается в следующем.

Фториды, содержащиеся в пыли и шламах газоочистки, образованы путем конденсации в газоочистных аппаратах возгонов натриево-алюминиевых фторидов, что обуславливает их высокую активность при сернокислотном разложении за счет развитой поверхности и низкой энергетической устойчивости. При этом повышается извлечение фтора в продукт и снижается расход серной кислоты.

Кроме того, содержание оксида кремния в пыли и шламах электролизного производства не превышает 0,1 - 0,2%, т.е. не требуется дополнительного передела - обескремнивания получаемой фтористоводородной кислоты.

Преимуществом предлагаемой технологии является и то, что в качестве фторсодержащего сырья используются отходы основного производства, что снижает себестоимость продукта, сокращает поступление отходов на шламовые поля, т. е. расходы на транспортировку и хранение отходов, улучшает экологическую ситуацию. Извлечение фтора из используемого в данной технологии фторсодержащего сырья составляет 96 - 98%.

Сравнительный анализ предлагаемой технологии с прототипом и другими известными техническими решениями в данной области выявил следующее:

известна технология получения фтористого водорода сернокислотной обработкой флюоритового концентрата в прямоточных или противоточных печах при 180 - 220oC и соотношениях реагентов 1:08 - 0,9 соответственно [1];

известен способ получения фтористого водорода сернокислотной обработкой плавикового шпата при массовом соотношении реагентов 1:0,5 - 0,65 соответственно; реагенты вводятся в зону реакции раздельно: плавиковый шпат при 400 - 800oC, серная кислота при 80 - 200oC, а собственно обработка осуществляется в течение 3 - 20 мин при 100 - 200oC [2];

известен способ получения фтористого водорода сернокислотным разложением отработанной фторсодержащей футеровки алюминиевого электролизера при массовом соотношении компонентов 1:0,25 - 0,33 при температуре не более 250oC [3];

известна технология получения фтористого водорода сернокислотной обработкой измельченного до крупности не более 150 мкм природного плавикового шпата при температуре более 340oC [4];

При этом не выявлено технологий получения фтористого водорода кислотной обработкой фторсодержащего сырья в виде высокодисперсных отходов электролитического производства алюминия при соотношении компонентов 1:0,65 - 0,75 [5].

По предлагаемой технологии фторсодержащие отходы электролизного производства в виде пыли и шлама газоочистки обрабатывают серной кислотой при соотношениях (0,65 - 0,75):1 соответственно. Процесс разложения проводят в реакционной печи при 260 - 320oC, предварительно перемешав реагенты в течение 2 - 4 мин. В результате взаимодействия реагентов образуется фтористоводородный газ, который направляется в производство фтористых солей известными способами.

При соотношении отходов к серной кислоте менее чем 0,65:1 происходит загрязнение продукта сернистыми соединениями.

При соотношении отходов к кислоте большем чем 0,75:1 снижается извлечение фтора из фторсодержащего сырья.

Температура менее 260oC недостаточна для эффективного проведения процесса - снижается извлечение фтора.

При температуре выше 320oC повышается содержание серной кислоты во фтористоводородном реакционном газе, что в конечном итоге ведет к снижению качества получаемых фтористых солей из-за повышенного содержания сернистых соединений.

Предварительное перемешивание реагентов менее 2 мин недостаточно для получения однородной смеси, что приводит к неполному их взаимодействию, снижению эффективности процессов и повышенному непроизводительному расходу реагентов.

При перемешивании в течение чем более 4 мин происходит загустевание массы и ее окомкование, что затрудняет дальнейшее взаимодействие реагентов - снижается эффективность процесса.

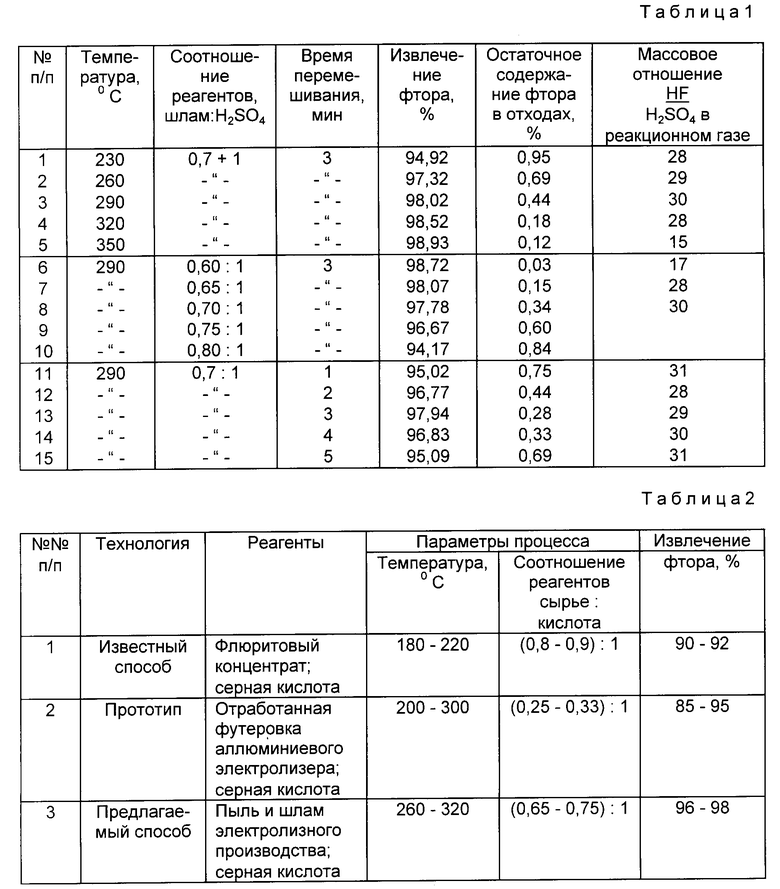

В процессе обработки предлагаемой технологии проведены лабораторные испытания. Результаты приведены в табл. 1. Проведено также промышленное опробование способа.

Пример 1. Берут 10 г высокодисперсных отходов производства алюминия и смешивают с 14,3 г 92%-ной серной кислоты (массовое соотношение 0,7:1). Полученную массу предварительно перемешивают в течение 3 мин, помещают в муфельную печь и выдерживают при 300oC в течение 3,5 ч. Извлечение фтора - 97%.

Пример 2. 10285 кг фторсодержащих отходов из расходного бункера поступает в смеситель, куда одновременно подается серная кислота в количестве, равном 14693 кг (0,7:1). Полученная масса пребывает в смесителе в течение 3 мин и далее поступает в реакционную вращающуюся печь, где выдерживается в течение 4 ч при 300oC. Реакционный газ (состава: HF - 175 г/нм3, SiF4 - 3 г/нм3), пройдя через систему газоочистки, направляется в отделение производства фтористых солей. Извлечение фтора - 96%.

Сравнительные технологические показатели общеизвестного и промышленно применяемого процесса, технологии по прототипу и предлагаемого способа приведены в табл. 2.

Из данных следует, что предлагаемый способ более эффективен технически и экономически.

Источники информации

1. Гузь С.Ю., Барановская Р.Г. Производство криолита, фтористого алюминия и фтористого натрия. М.: Металлургия, 1964.

2. Заявка Великобритании N 1521511, кл. C 01 B, 1978.

3. Заявка ФРГ N 2410534, кл. C 01 B, 1977.

4. Заявка ФРГ N 2544572, кл. C 01 B, 1978.

5. Патент Англии N 2056422, кл. C 01 B, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА ИЗ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2013 |

|

RU2534792C1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1989 |

|

SU1731723A1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| ШИХТА ДЛЯ ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1993 |

|

RU2049159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОВОДОРОДА | 2010 |

|

RU2453495C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1992 |

|

RU2037569C1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1988 |

|

SU1535818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2014 |

|

RU2574256C1 |

Использование: производство фтористого водорода сернокислотным разложением фторсодержащих продуктов. Сущность изобретения: в способе получения фтористого водорода, включающем сернокислотное разложение фторсодержащих продуктов, в качестве фторсодержащих продуктов используют высокодисперсные отходы электролитического производства алюминия и поддерживают массовое соотношение между отходами и серной кислотой (0,65 - 0,75) : 1. 2 табл.

Способ получения фтористого водорода, включающий сернокислотное разложение фторсодержащих продуктов, отличающийся тем, что в качестве фторсодержащих продуктов используют высокодисперсные отходы электролитического производства алюминия и выдерживают массовое соотношение между отходами и серной кислотой (0,65 - 0,75):1.

| GB, патент, 2056422, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1995-02-06—Подача