1

(21)/«/+23756/23-26

(22)01.04.88

(46) .90. Бюп. № 2 (71) Отдепение К 1 Томского политех- ниФ°;;ко о института им. С.М.Кирова (12) В.П.Пишулин, С.Н.Гришин, А.В.Хлебников и АЛТ.Шапов

(53)661.487 (088.8)

(56)Химия и технология редких и рассеянных элементов / Под ред. К.А.Большакова, т, 2, М : Высшая школа, 1969, с. 501-537.

(54)(Л) ОБ ПЕРЕРАБОТКИ ЖИДКИХ КИСЛЫХ i..T/0/lOB ПРОИЗВОДСТВА РЕДКИХ МЕ- ТА.

(57)Кзобретение относится к химичвс- roft те пологий и мо.кет быть использовано L тя получения фтористоводородной кислот1 при утилизации фтора и

trp off КИСЛОТИ ЖИДКИХ КИСЛЫХ ОТХОДОВ

L производстве редких металлов. Жидкие кислые отходы, содержащие серную и фтористоводородную кислоты и фториды металлов, смешивают с контактной серной кислотой в объемном соотношении 1:3-6 соответственно и плавиковым шпатом и нагревают до 200-250°С в переменном электрическом поле при пропускании электрического тока плотностью 0,2-1,5 А/см2 и скважностью 1,0-6,0. Выдерживают реакционную массу при этой температуре, а реакционный газ после очистки подвергают абсорбции водой или раствором фтористоводородной кислоты. Изобретение обеспечивает утилизацию фтора и серной кислоты отходов в виде плавиковой кислоты в количестве 626 кг 40%-й концентрации с 1 м3 отходов, снижение расхода карбоната кальция на 600 кг, при этом степень извлечения фтора составляет 98,8-99,13%. 2 табл.

СЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки жидких кислых отходов производства редких металлов | 1989 |

|

SU1731723A1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1989 |

|

SU1621378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

| Способ получения фтористых соединений | 1981 |

|

SU992427A1 |

| Способ получения фтористого водорода и фторангидрита | 1985 |

|

SU1312920A1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СУЛЬФАТНО-СИЛИКАТНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450989C2 |

Изобретение относится к химической технологии и может быть использовано для получения фтористоводородной кислоты при утилизации фтора и серной кислоты жидких кислых отходов в производстве редких металлов. Жидкие кислые отходы, содержащие серную и фтористоводородную кислоты и фториды металлов, смешивают с контактной серной кислотой в объемном соотношении 1 : 3 - 6 соответственно и плавиковым шпатом и нагревают до 200 - 250°С в переменном электрическом поле при пропускании электрического тока плотностью 0,2 - 1,5 А/см2 и скважностью 1,0 - 6,0. Выдерживают реакционную массу при этой температуре, а реакционный газ после очистки подвергают абсорбции водой или раствором фтористоводородной кислоты. Изобретение обеспечивает утилизацию фтора и серной кислоты отходов в виде плавиковой кислоты в количестве 626 кг 40%-й концентрации с 1 м3 отходов, снижение расхода карбоната кальция на 600 кг, при этом степень извлечения фтора составляет 98,8 - 99,13%. 2 табл.

Нзобрзтенир относится к химической технологии и может быть использовано для получения фтористоводородной клслети при утилизации фтора и серной КИСЛПН ЖИДКИХ КИСЛЫХ ОТХОДОВ В

производстве редких металлов.

Цель изобретения - обеспечение высокий степени ччвлечения фтористого водорода и фтора фторидов металлов .

II р и д г р 1.1 м3 жидких кислых стходой производства редких металлов, содержащих S94 к1 се, .ой кислоты, 460 кг водь:, 58 кг ф jp-истого водорода, 62 кг MnF4, 125 кг FeF, следы НТаГб, HNbF6, смешивают с 6,5 м3 серной кислоты, содержащей 11050 кг и 832 кг НдО, и с 8996 кг плавикового шпата сорта ФФ 95А, содержащего 8681 кг CaF/г, 135 кг СаСОз, 90 кг Si.0,2, 45 кг BaS04, 27 кг CaS и 18 кг , в электродном аппарате в переменном электрическом поле при пропускании электрического тока плотностью 1 А/см2 и скважностью q 3,0, прогревают до 250°С, выдерживают реакционную смесь при этой температуре в течение 3-4 ч в бараоо

банной вращаюгкйся печи с ксеренным электрическим ооогревом.

В резупыате осуществления процесса получает 16058 кг отвала, содержащего 15220 кг Са50л (94,787-), 100 кг МпЬО,(0,62%) , 202 кг FeSO, (1,25%), 291 кг (1,87), 60 KI (0,4%), 81 кг СаГс (0,570 45 кг (0,28%), 59,4 кг AU(SO/i)i (0,37%), следы сульфатов ачгааа, ниобия и реакционный газ, содержащий 4384 кг HF, ч7 кг HijSC a, 156 кг SiF), 6 кг серы, 13,5 KI SO/, 12 лг Н S и 1310 кг I riO. Твердый отвал г йтралг- зуют карбонатом кальция.

Реакционный га-ч направляют на очистку ь цгиюн, а затем на юсорбцию воцой, и ре чутьтат-э чег 10960 KI плавиковой кислоты концентрацией 407 по HF.

В результате переработки t uj лых жидких отходов дополнительно получено 250,4 кг фтористого водорода и утн шэироваио 594 кг сернJH кислоты.

Пример 2. 1 м3 жидких кислых отходов производства редких металлов, содеъ гаш,их 594 кг НлЬ, 460 кг Hv , 58 кг R1 , 1-2 ы Mi.rj., РЗ н i следы Hla) --, HNbrus т

3 ь1

W

М

Н г Р

3

.

.

Н и

BUKObOj u ШПс Га

нею ,220 я, с ., . - ,

4 t 7 кi -.j 2 i ,LJ к Г о $, i

Саь r 8,7 ,1 А1 ,0Л, P э.-сч о о -.

парать i ч j it ином JJP 14 pn t

IK le i ри i ncMtj 1.1 iiiHH j ICK . r iccKor

,( Ка П К1 1 CM CbBfVuH СГЬ

q - 2,5, грогоерают 0.0 , гыдер живамт i ой температ i Ч 1 ь баннси paii o nu чн L irv элечт рнч( ни сбо ретюм в течоаУ1 V4 t В yiuiaie псуыи чпения проц гча по у чякм ,7 кг uTyaj i, содер апт . о KI CaSO ч°},, 100 кг tinS (,, 202 ir FeSOft (2,55 ; . | t8 кг 11(м (I ,86%) , 5ч,Ь кг Lar: Ч),ОТ , 21, У кг BaSO/, (0,987), Ч, Я 4д)л (0,36/П, следы ульс|мюч . m-|o6im, и pcaKiuioHiun гат„ ти 2199,5 HF, 75,75 кг SiTa, Ш лг Н f), ч1 к

НпЬОа 2,6 кг серы, 5,2 кг II S,

9 кг SO/ Твердии о jr i неитратитуют кар тнатом .

Реакционный газ после и тетки з Ш Клоне подперт мт .зодсм,

i

-х,

10

15

i()

25

зс

г

40

45

55

в результате чего получают 550П Рг плавиковой кислоты концентрацией 40% по НГ.

Переработка 1 м3 жидких отходов позволяет утилизировать полностью серную кислоту (594 кг) и дополнительно получить 250,4 кг пористого водорода или 626 кг 40%-нои плавиковой кислоты.

Пример 3. В чабораторньк условиях проводят исследование впия- ния соотношения объемов кислых отходов и серной кислоты, а тмсле параметров электрического тока на извлечение фтористоводородной спело;ы и утилизации серной кисло-ы в процессе ра лотени; плавикового ипага сорта ФФ 95Л. Смешение до (,грсвгнг ,гл ко- личес(3 v taivi oB осу типяли в реек оре-смосит п 1 л п чмчн пект- подами ы i/гля, к ъпо гм по/ идили Пспоменьыи --л л грн L«W гоч с iioMOЩЬ ) 1ФИС1 ОрНСГо Lryjj.I(r;)4 НЧП, НИИ,

Прогретую до 200Г р акцнонную гмесь н, ержпваюг эюй температуре и чзчение 3-4 ч. Отвал подвергают количественному анализу на содержание -ерной кислоты и фторида с льция.

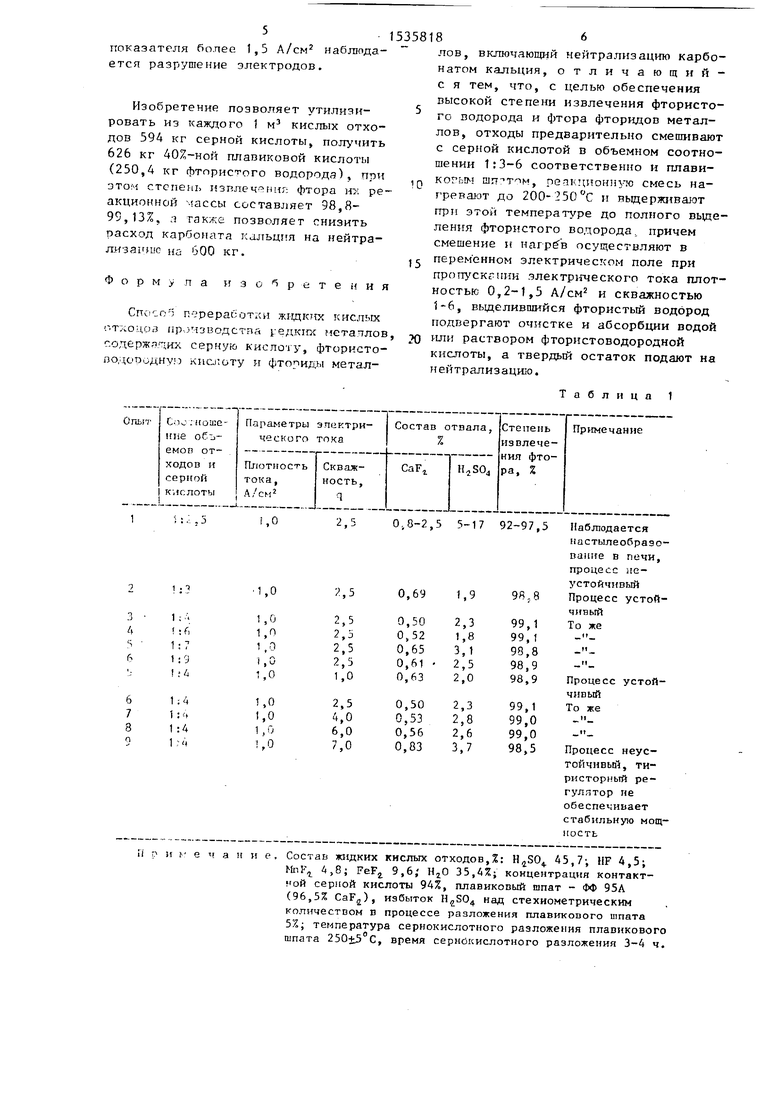

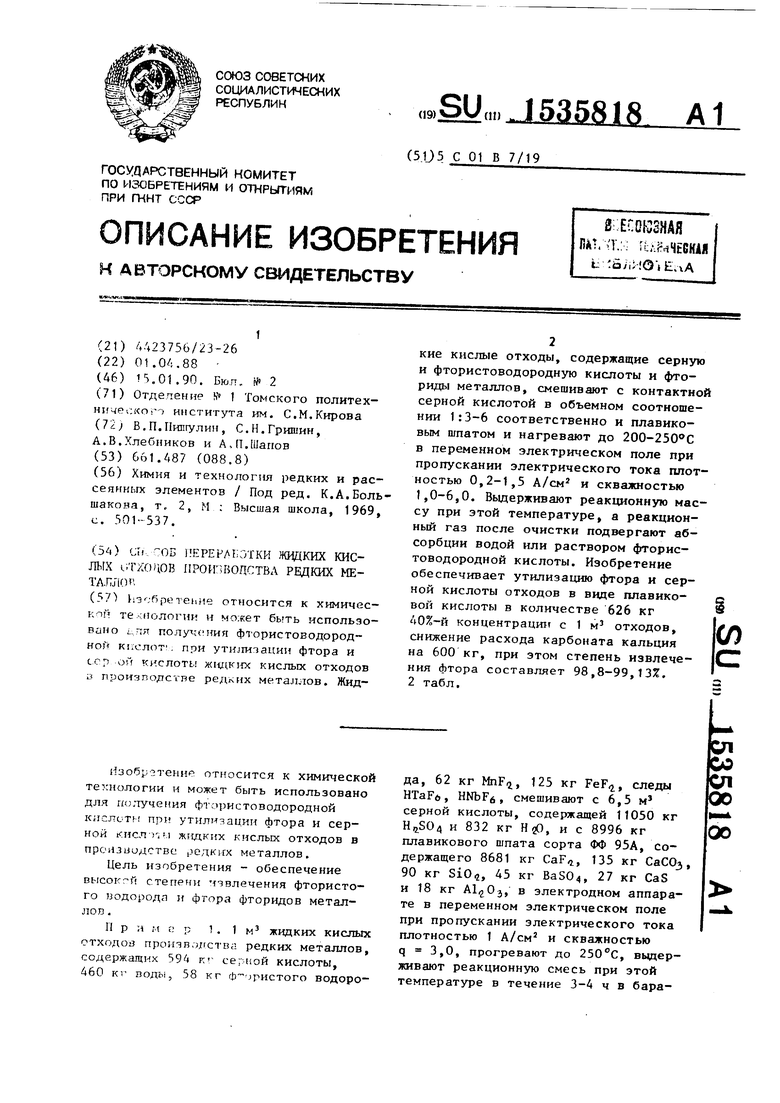

Полученные данные приведен в -... 1.

п данных таб. что ар1 соотношении l:2,j в печи образу- постыли, процесс cepnoiислотно- го разложения шы шксыого шпата не- гтаоилен, стег1ень разложения кочеб- петсн от 92 до 97,5%. При соотш.ые- нин 1:3 и менее процесс сернокислотного разложения плавикового шпага rTa6imfH, обеспечивается высокая степень излечения фтсра (93,8-9q, 1%) .

Брать серной кислоты в объемном соотношении к отходам более 1:6 нецелесообразно, так как это не приводит к повышению степени извлечения фтора.

При скважности и более п qО процесс неустойчивый, тирчсторпын ре- г лятор не обеспечивает стабильнуо мсгдноп ь.

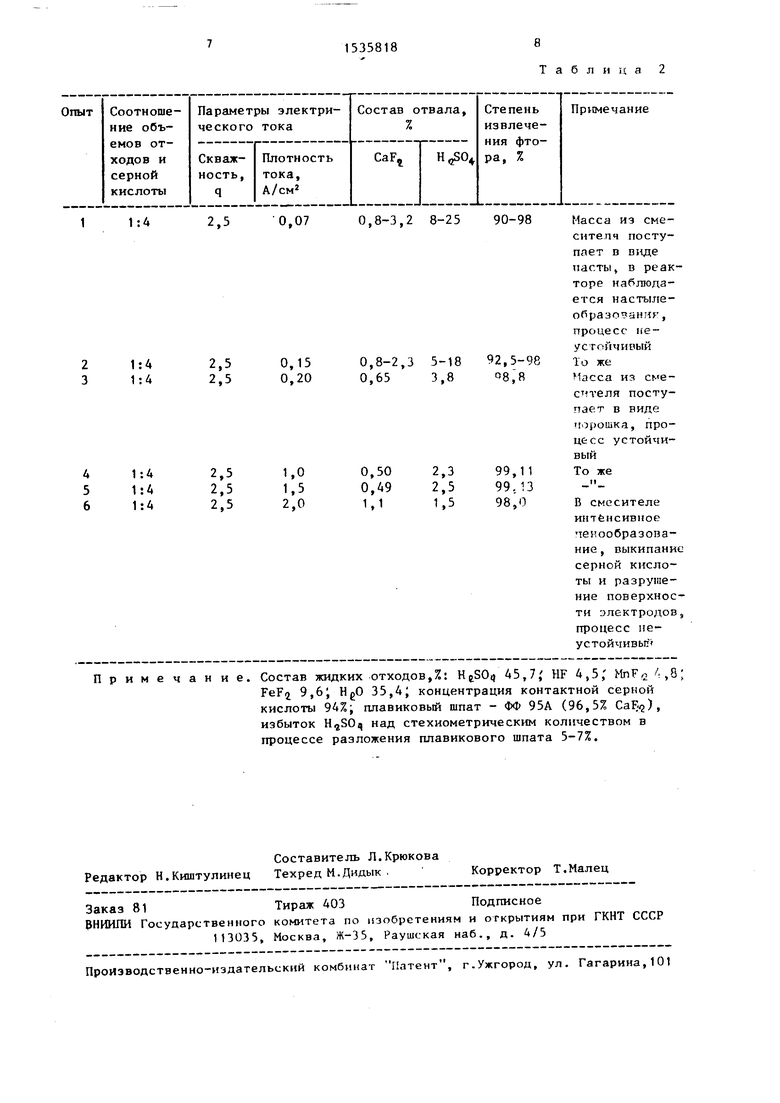

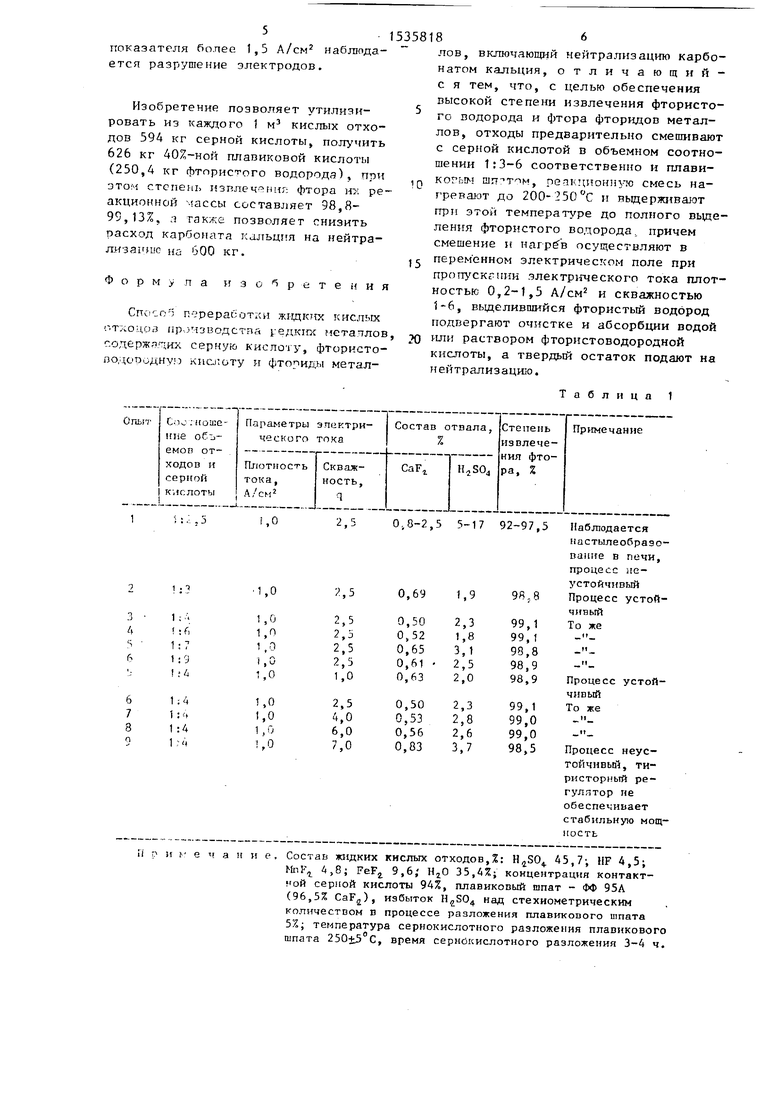

Б абл. 2 приведена зависимость степени извлечения фтора от параметров электрического тока.

Из данных табл. 2 следует, что лри плотности тока менее 0,2 А/см сгепечь извлечения фтора недостаточно высо, а, а при увеличении этого

5

показателя болеа 1,5 А/смг наблюдается разрушение электродов.

Изобретение позволяет утилизировать из каждого 1 м3 кислых отходов 594 кг серной кислоты, получить 626 кг 40%-ной плавиковой кислоты (250,4 кг фтористого водорода), при этом степень изштеч ниг: фтора ю; реакционной массы составляет 98,8- 99,13%, л также позволяет снизить расход карбоната кальция на нейтрализацию на 600 кг.

Формула изобретения

1

Спс. переработки жидктос кислых г.тхоцоз производства у едких металлов, г.одержя их серную кислоту, фтористо- ЛОДОООДНУП кислоту и фториды метал ч

1,0 1,0

1,п

1 ,0 1,0 1,0

1,0 1,0

1,0

2,5

и г е ч а н и е, Состав жидких кислых отходов,%: Н450ф 45,7j HF 4,5; МпКг А,8; FeFt 9,6; НгО 35,4%; концентрация контактной серной кислоты 94%, плавиковый шпат - ФФ 95А (96,5% CaF2), избыток Нг504 над стехиометрическим количеством с процессе разложения плавикового шпата 5%; температура сернокислотного разложения плавикового шпата 250±5°С, время сернокислотного разложения 3-4 ч.

10

,

5358186

лов, включающий нейтрализацию карбонатом кальция, отличающий- с я тем, что, с целью обеспечения высокой степени извлечения фтористого водорода и фтора фторидов металлов, отходы предварительно смешивают с серной кислотой в объемном соотношении 1:3-6 соответственно и плави- когьпч шп Т -1м, реакционную смесь нагревают до 200-250°С и выдерживают при этой температуре до полного выделения фтористого водорода, причем смешение и нагре в осуществляют в переменном электрическом поле при пропуск пик электрического тока плотностью 0,2-1,5 А/см2 и скважностью 1-6, выделившийся фтористый водород подвергают очистке и абсорбции водой или раствором фтористоводородной кислоты, а твердый остаток подают на нейтрализацию.

Таблица 1

15

,, 0-2,5 5-17 92-97,5

0,69

98,8

Наблюдается настылеобраэо- ваште в печи, процесс неустойчивыйПроцесс устойчивыйТо же

|Г

Процесс устойЧНЕЫЙ

То же

Процесс неустойчивый, ти- ристорный регулятор не обеспечивает стабильную мощность

1:4

2,5

0,07

1:4

1:4

2,5 2,5

0,15 0,20

1:4 1:4 1:4

2,5 2,5 2,5

1,0

1,5 2,0

Примечание. Состав жидких отходов,%: HeSOq 45,7, HF 4,5, MnF,o /.,8;

FeF/Ј 9,6 HgO 35,4; концентрация контактной серной кислоты 94%; плавиковый шпат - ФФ 95А (96,5% CaF), избыток H,S04 над стехиометрическим количеством в процессе разложения плавикового шпата 5-7%.

Таблица 2

,8-3,2 8-25

90-98

,8-2,3 5-18 92,5-98 ,653,808,8

,50 ,49 .1

2,3 2,5

1,5

99,11 99,13 98,0

Масса из сме- снтепч поступает в виде пасты, в реакторе наблюдается настыле- образованик, процесс неустойчивыйТо же

Масса из смесителя поступает в виде порошка, процесс устойчивый

То же

и

В смесителе интенсивное ченообразова- ние, выкипание серной кислоты и разрушение поверхности электродов,, процесс неустойчивый

Авторы

Даты

1990-01-15—Публикация

1988-04-01—Подача