Изобретение относится к способам переработки отходов производства и может быть использовано для получения фторида кальция из отходов процесса получения бензинов фтористоводородным алкилированием. Предлагаемое решение позволяет расширить сырьевую базу для получения фторида кальция и одновременно обеспечивает полное извлечение фтористого водорода в потоках после процесса алкилирования.

Известны способы получения синтетических флюсов, в состав которых входит фторид кальция /1-3/. В качестве исходного фторсодержащего сырья в указанных патентах используют:

- дробленую отработанную футеровку электролизеров, а также шламы газоочистки электролизеров, дробленые огарки обожженных анодов и известь (патент РФ №2321641, 2008 г.)/1/;

- фторуглеродсодержащие отходы электролитического производства алюминия и известь (патент РФ №2354707, 2009 г., патент РФ №2465342, 2011 г.) /2,3/.

Патенты /1-3/ относятся к способам переработки твердых фторуглеродсодержащих отходов. Этими способами нельзя перерабатывать жидкие фторуглеродсодержащие отходы, к которым относятся отходы процесса получения бензинов фтористоводородным алкилированием.

В литературе также известен способ переработки жидких фторуглеродсодержащих отходов. Так, в патенте РФ №2383494, 2008 г. /4/, переработка жидких кислых отходов, содержащих серную и плавиковую кислоту, осуществляется нейтрализацией известью или известняком, отличающийся тем, что нейтрализацию жидких отходов, содержащих серную и плавиковую кислоту, с одновременной грануляцией получаемого продукта и удалением воды в аппарате барабанного типа, ведут при расходе окиси кальция в количестве, изменяющемся от стехиометрически необходимого по реакции для нейтрализации только серной кислоты до стехиометрически необходимого по реакции для нейтрализации серной и плавиковой кислот, и последующей прокалкой полученных гранул при температуре выше 200°C с отгонкой фторида водорода и его улавливанием.

Патент /4/ также не может использоваться для извлечения фторида водорода из отходов процесса получения бензинов фтористоводородным алкилированием. Фторуглеродсодержащие отходы процесса получения бензинов фтористоводородным алкилированием состоят на 90-95% масс. из углеводородной части с плотностью 0,75-0,85 г/см3 и воды остальное. Содержание фтористого водорода в воде составляет 10-15% масс., в углеводородной части значительно меньше 0,06-0,1% масс. Для полного извлечения фтористого водорода из отходов процесса получения бензинов фтористоводородным алкилированием требуется другое техническое решение.

Наиболее близким по технической сущности и выбранным в качестве прототипа является патент РФ №2029731, 1992 г. /5/ - СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ, включающий взаимодействие при перемешивании в водной среде нерастворимой соли кальция и фторсодержащего соединения, отличающийся тем, что в качестве нерастворимой соли кальция и фторсодержащего соединения используют соответственно фосфогипс и фторсиликатные растворы, являющиеся отходами производства экстракционной фосфорной кислоты, смесь которых в стехиометрическом соотношении в пересчете на сульфат кальция и фторсиликат-ион обрабатывают раствором гидроксида натрия до получения pH 9-10.

Этот способ предполагает использование стехиометрического соотношения реагентов. Это объясняется тем, что способ ставит своей целью получение технически чистого фторида кальция, содержащего минимальное количество примесей. Использование стехиометрического соотношения реагентов не позволит полностью нейтрализовать примеси фтористоводородной кислоты, содержащиеся в углеводородном потоке - отходе процесса получения бензинов фтористоводородным алкилированием.

Задачей предлагаемого изобретения является получение фторида кальция из фторуглеродсодержащих отходов процесса получения бензинов фтористоводородным алкилированием и одновременно полная очистка отходящих потоков от фтористоводородной кислоты, что является актуальным и с точки зрения охраны окружающей среды.

Поставленная задача решается способом получения фторида кальция, включающим взаимодействие соединения кальция и фторсодержащего соединения, в котором в соответствии с техническим решением фторсодержащее соединение, а именно КР, получают из углеводородных и водных отходящих потоков после процесса получения бензинов фтористоводородным алкилированием, смешиванием с гидроокисью калия, взятой в стехиометрическом избытке, путем циркуляции раствора гидроокиси калия через раствор отходящих потоков, при этом мольное соотношение гидроокись калия: фтористоводородная кислота равно (250-400):1; далее с последующей циркуляцией полученного раствора через слой твердой гидроокиси кальция, взятой также в стехиометрическом избытке, мольное соотношение гидроокись кальция: фтористый калий равно (1,4-2): 1; сушкой и прокалкой осадка.

Предлагаемый способ проиллюстрирован прилагаемой схемой, осуществляется следующим образом.

Отходящие после реакции алкилирования углеводородные и водные потоки, содержащие фтористоводородную кислоту, направляют в нейтрализатор (1), в котором циркулирует 8-10% раствор гидроокиси калия для нейтрализации содержащейся фтористоводородной кислоты. Температура в нейтрализаторе (1) 40-65°C поддерживается паровым нагревом. Мольное соотношение гидроокись калия: фтористоводородная кислота соответственно равно (250-400):1 (стехиометрический избыток). При снижении концентрации гидроокиси калия ниже 8% добавляется расчетное количество более концентрированного раствора гидроокиси калия для поддержания концентрации в норме 8-10%. Циркуляцию раствора проводят до полной нейтрализации фтористоводородной кислоты в водном и углеводородном потоках. Использование стехиометрического избытка гидроокиси калия меньше 250:1 приводит к присутствию фтористоводородной кислоты в углеводородном потоке (таблица 1). Интервал стехиометрического избытка гидроокиси калия, равный (250-400): 1, выбран для гарантированной очистки водного и углеводородного потоков от фтористоводородной кислоты. После полной нейтрализации фтористого водорода в водном и углеводородном потоках определяют содержание фторида калия в циркулирующем растворе гидроокиси калия и рассчитывают необходимое количество твердой гидроокиси кальция. После прекращения циркуляции гидроокиси калия и производят отстой - отделение очищенного углеводородного потока от водного раствора гидроокиси калия, содержащего фторид калия. Очищенный углеводородный поток выводится на дальнейшую переработку, а водный раствор гидроокиси калия и фторида калия отводят на стадию регенерации гидроокиси калия.

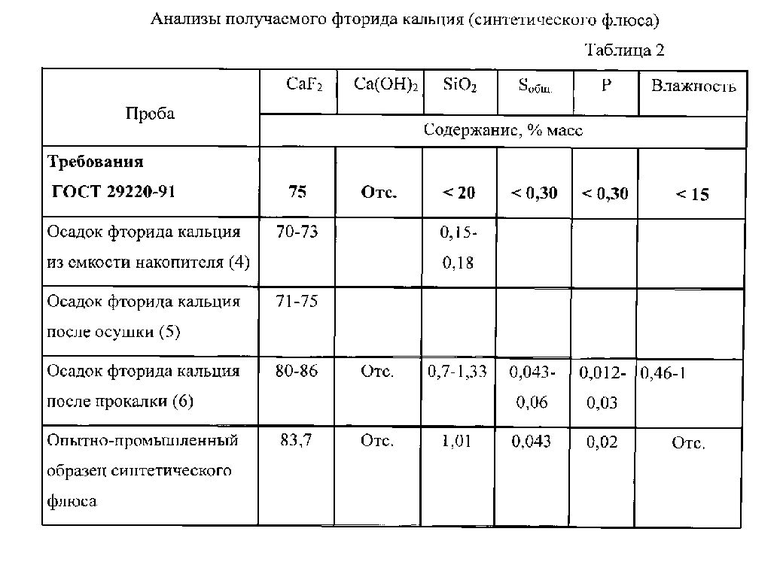

В регенератор (2) загружают расчетное количество твердой гидроокиси кальция, через которое проводят циркуляцию отработанного раствора гидроокиси калия (КОН+КF) до полного превращения фторида калия во фторид кальция. Гидроокись кальция также берут в стехиометрическом избытке: мольное соотношение гидроокиси кальция и фтористого калия должно быть (1,4-2):1. Одновременно с превращением фторида калия во фторид кальция происходит регенерация гидроокиси калия, которая возвращается в процесс на извлечение фтористого водорода. Полученная суспензия / СаF2 + Са(ОН)2 в гидроокиси калия/ отводится для разделения регенерированного раствора гидроокиси калия и осадка, представляющего собой смесь фторида кальция с гидроокисью кальция в отделитель (3). Условия нейтрализации фтористоводородной кислоты и регенерации гидроокиси калия представлены в таблице 1.

В отделителе (3) происходит отделение нерастворимого осадка фторида кальция от регенерированного раствора гидроокиси калия. Внизу отделителя (3) скапливается жидкость-раствор гидроокиси калия, которая возвращается наверх регенератора. Температура в отделителе (3) 40-65°C поддерживается паровым нагревом. Периодически осадок фторида кальция выгружается в емкость-накопитель (4). Емкость накопитель (4) снабжена перемешивающим устройством для предотвращения уплотнения осадка. Это может быть механическая мешалка или перистальтический насос.

Далее осадок направляется в центробежный сепаратор (стадия сушки 5), где происходит отделение водно-органической фазы от твердых компонентов суспензии и сушка при температуре 160-170°C.

Осушенный осадок, транспортируется ленточным конвейером в приемную камеру барабанной печи, где происходит прокалка осадка при температуре не ниже 520-550°C для перевода Са(ОН)2 в СаО (стадия прокалки 6).

Сухой порошок подается в пресс-гранулятор для формования порошка в гранулы (стадия грануляции 7). Заключительная стадия - грануляция фторида кальция - необходима для доведения гранулометрического состава фторида кальция до требований по ГОСТ 29220-91.

Техническим результатом предлагаемого изобретения является получение фторида кальция из отходов процесса получения бензинов фтористоводородным алкилированием, который может использоваться в металлургической промышленности в качестве флюсов, которые вводят в состав шихты для формирования в сталеплавильных агрегатах шлаков, обладающих необходимым комплексом физических и технологических свойств, а также 100% извлечение фтористоводородной кислоты из отходящих потоков после процесса получения бензинов фтористоводородным алкилированием. Содержание фтористоводородной кислоты в отходящих углеводородных и водных потоках равно нулю (таблица 1).

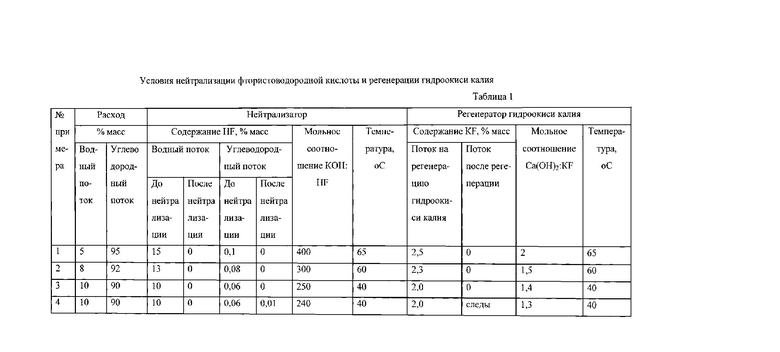

Опытно-промышленный образец синтетического флюса, полученный в соответствии с предлагаемым изобретением, был проанализирован на соответствие требованиям ГОСТ 29220-91, марка ФГМ-75, результаты отражены в таблице 2.

Предлагаемый способ не требует дорогостоящего оборудования, осуществим в условиях нефтеперерабатывающего завода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ ИЗ ТЕХНОГЕННОГО КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261841C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРА ИЗ ФТОРИДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2155709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ВОДОРОДА | 2003 |

|

RU2226497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ НАТРИЯ | 2001 |

|

RU2219124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277068C2 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

Изобретение может быть использовано в химической промышленности. Способ получения фторида кальция включает взаимодействие соединения кальция и фторсодержащего соединения. Фторсодержащее соединение, а именно KF, получают из углеводородных и водных отходящих потоков после процесса получения бензинов фтористоводородным алкилированием путем их смешивания с гидроокисью калия. При этом раствор гидроокиси калия берут в стехиометрическом избытке и циркулируют через отходящие потоки. Мольное соотношение гидроокись калия:фтористоводородная кислота равно (250-400):1. Затем циркулируют полученный раствор через слой твердой гидроокиси кальция, взятой в стехиометрическом избытке. Мольное соотношение гидроокись кальция:фтористый калий равно (1,4-2):1. Осадок сушат и прокаливают. Одновременно с превращением фторида калия во фторид кальция происходит регенерация гидроокиси калия, которую возвращают в процесс на извлечение фтористого водорода. Изобретение позволяет получить чистый фторид кальция из фторуглеродсодержащих отходов процесса получения бензинов фтористоводородным алкилированием с полной очисткой указанных отходов от фтористоводородной кислоты. 1 ил., 2 табл.

Способ получения фторида кальция, включающий взаимодействие соединения кальция и фторсодержащего соединения, отличающийся тем, что фторсодержащее соединение, а именно KF, получают из углеводородных и водных отходящих потоков после процесса получения бензинов фтористоводородным алкилированием смешиванием с гидроокисью калия, взятой в стехиометрическом избытке, путем циркуляции раствора гидроокиси калия через отходящие потоки, мольное соотношение гидроокись калия:фтористоводородная кислота равно (250-400):1; с последующей циркуляцией полученного раствора через слой твердой гидроокиси кальция, взятой в стехиометрическом избытке, мольное соотношение гидроокись кальция:фтористый калий равно (1,4-2):1; сушкой и прокалкой осадка.

| US 4414185 A1, 08.11.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1992 |

|

RU2029731C1 |

| Способ получения фтористого кальция | 1977 |

|

SU709537A1 |

| US 6355221 B1, 12.03.2002 | |||

| US 20070183962 A1, 09.08.2007. | |||

Авторы

Даты

2016-02-10—Публикация

2014-06-26—Подача