Изобретение относится к способам очистки нефтяных дистиллятов (бензиновых, керосиновых, дизельных фракций и т.п.) от меркаптанов и кислых примесей и может быть использовано в нефте-, газоперерабатывающей и в нефтехимической отраслях промышленности.

Традиционно очистку нефтяных дистиллятов от меркаптанов и кислых примесей осуществляют в две ступени: на 1-ой ступени производят очистку от кислых примесей (сероводорода, нафтеновых кислот и т.п.) контактированием нефтяного дистиллята с разбавленным 1 - 2%-ным водным раствором щелочи; на 2-ой ступени нефтяной дистиллят подвергают очистке от коррозионно-активных меркаптанов в водно-щелочной среде путем их каталитического окисления кислородом воздуха в инертные дисульфиды. При этом катализатором процесса служат металлофталоцианины, нанесенные на пористый адсорбент (Нефтепереработка и нефтехимия, N 6, 1979, c. 23-25).

Недостатком этого способа является многоступенчатость процесса очистки, включая предварительную водно-щелочную очистку исходного сырья от кислых примесей (сероводорода и нафтеновых кислот), окислительно-каталитическую очистку от меркаптанов и последующую водно-щелочную отмывку демеркаптанизированного дистиллята от следов унесенной щелочи и катализатора, что сопряжено с непрерывным расходом щелочи, воды и дефицитного каталитически активного компонента и образованием значительного количества сернисто-щелочных стоков.

Наиболее близким к изобретению является способ очистки нефтяных дистиллятов от меркаптанов путем их окисления кислородом воздуха в присутствии гетерогенной катализаторной массы, содержащей механическую смесь 0,05-50 мас. % твердого фталоцианина переходного металла, 10-50 мас.% твердой окиси или гидроокиси щелочного металла и пористого носителя - остальное (патент США, 3686094, C 10 G 27/04, 1972). При этом в качестве пористого носителя используют активированный уголь, который обладает низкой механической прочностью. Этот способ не требует обычно применяемой предварительной обработки дистиллята от кислых примесей водным раствором щелочи.

Недостатками этого способа являются нестабильность каталитической активности и малый срок службы применяемой катализаторной массы. Эти недостатки обусловлены непрочностью связей между составными компонентами катализаторной массы, низкой механической прочностью пористого носителя и забивкой слоя пористой катализаторной массы гелеобразным продуктом взаимодействия твердой окиси или гидроокиси щелочного металла с кислыми примесями очищаемого дистиллята.

Целью изобретения является устранение указанных недостатков.

Согласно изобретению поставленная цель достигается способом очистки нефтяных дистиллятов от меркаптанов и кислых примесей, включающим окислительную обработку дистиллята кислородом воздуха в реакторе со стационарным слоем катализаторной массы, содержащей металлфталоцианиновый катализатор на полимерном носителе и размещенную в слое катализатора твердую окись или гидроокись натрия или калия в количестве 5 - 50% от массы катализатора. При этом твердую окись или гидроокись натрия или калия предварительно обрабатывают нефтяным дистиллятом, а образующийся жидкий продукт взаимодействия твердой окиси или гидроокиси натрия или калия с кислыми примесями дистиллята с низа реактора периодически рециркулируют в слой катализаторной массы в качестве промотора реакции окисления меркаптанов.

Отличительными признаками предложенного способа являются использование катализаторной массы указанного состава, предварительная обработка твердой окиси или гидроокиси натрия или калия нефтяным дистиллятом и использование образующегося в процессе очистки жидкого продукта взаимодействия кислых примесей дистиллята с твердой окисью или гидроокисью натрия или калия в качестве промотора окисления меркаптанов в процессе очистки дистиллята.

Указанные отличительные признаки предлагаемого способа определяют его новизну и изобретательский уровень в сравнении с прототипом и известным уровнем техники в данной области, так как их использование в литературе не описано, и позволяют значительно повысить стабильность работы и срок службы катализатора, а также существенно увеличить скорость окисления меркаптанов.

Предлагаемые к использованию гетерогенные металлфталоцианиновые катализаторы на полимерном носителе отличаются от катализатора по прототипу высокой механической прочностью, хемостойкостью и стабильной каталитической активностью в реакции окисления сернистых соединений /Нефтепереработка и нефтехимия, N 2, 1993/.

Размещение твердой окиси или гидроокиси натрия или калия в слое металлфталоцианинового катализатора на полимерном носителе в сравнении с ее использованием в составе пористой катализаторной массы по прототипу позволяет производить периодическую подпитку слоя металлфталоцианинового катализатора свежей окисью или гидроокисью натрия или калия без замены и перегрузки катализатора и исключает возможность забивки гадкой полимерной поверхности катализатора жидким продуктом взаимодействия окиси или гидроокиси натрия или калия с кислыми примесями дистиллята.

Предварительная обработка твердой окиси или гидроокиси натрия или калия нефтяным дистиллятом перед ее размещением в слое катализатора обеспечивает ее устойчивость к действию атмосферной и растворенной в нефтяном дистилляте влаги и за счет этого позволяет сократить ее расход на очистку и повысить срок службы катализаторной массы.

При контакте твердой окиси или гидроокиси натрия или калия с нефтяным дистиллятом в процессе очистки наблюдается образование и накопление желтоватого жидкого продукта ее взаимодействия с кислыми примесями дистиллята. Исследование влияния этого продукта на скорость окисления меркаптанов в дистилляте показало его сильное промотирующее действие. Накопление этого продукта в нижней части реактора и периодическая рециркуляция его в слой катализаторной массы в качестве промотора окисления меркаптанов позволяет существенно ускорить процесс окисления меркаптанов и за счет этого повысить производительность установки.

Таким образом, использование совокупности вышеописанных отличительных признаков позволило предложить более эффективный по сравнению с прототипом способ очистки нефтяных дистиллятов от меркаптанов и кислых примесей, протекающей в одну стадию в относительно мягких условиях (температура 40 - 95oC, давление 0,3 - 3,0 Мпа). Достоинствами предлагаемого способа, кроме того, являются низкие эксплуатационные затраты на химреагенты (воду, щелочь) и малоотходная технология очистки.

Предлагаемый способ опробирован в лабораторных условиях.

Пример 1. В качестве нефтяного дистиллята в испытаниях используют керосиновую фракцию (температура перегонки 150 - 250oC) с установки АВТ Московского НПЗ с содержанием меркаптановой серы 0,01 мас.% и кислотностью 0,7 мг KOH на 100 мл керосина. В реактор емкостью 100 мл помещают 50 мл керосина, 5 г гетерогенного металлфталоцианинового катализатора на полимерном носителе состава: 14 мас.% фталоцианина кобальта и 86 мас.% полиэтилена низкого давления (ФцСо + ПЭНД) и расчетное количество твердой гидроокиси натрия или калия, предварительно обработанной керосином. Температуру процесса (60oC) поддерживают с помощью водяной рубашки. Перемешивание в реакторе осуществляют при атмосферном давлении в среде воздуха в течение 2 мин с помощью магнитной мешалки, обеспечивающей кинетический режим проведения процесса. Эффективность процесса очистки керосина от меркаптанов оценивают по степени окисления меркаптановой серы во времени в процентах от исходного содержания. Концентрацию меркаптановой серы определяют потенциометрическим титрованием по ГОСТ 22985-78, кислотность определяют по ГОСТ 5985-79.

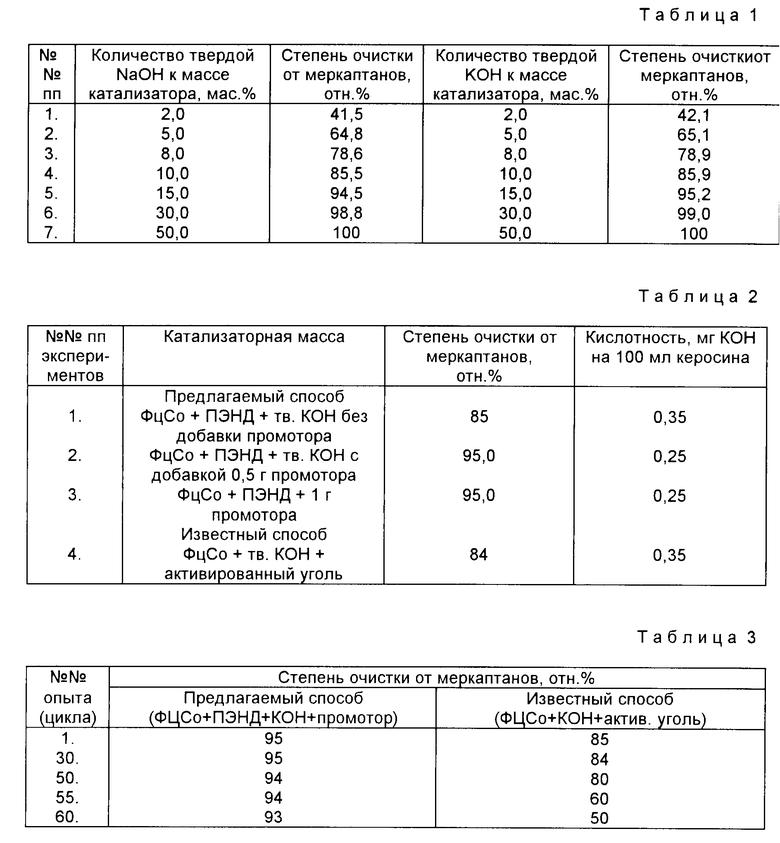

Эксперименты по подбору оптимального соотношения количества гидроокиси натрия или калия к массе катализатора в предлагаемом способе проводят без промотора. Результаты экспериментов приведены в табл. 1.

Из табл. 1 следует, что количество твердой гидроокиси натрия или калия в катализаторной массе должно составлять не менее 5% от массы металлфталоцианинового катализатора.

Пример 2. Сравнительную оценку эффективности предлагаемого и известного способов проводят по описанной в примере 1 методике без добавки и с добавкой 0,5 г промотора. В качестве катализаторной массы используют 5 г фталацианина кобальта на ПЭНД (14% ФЦСо и 86% ПЭНД) и 0,5 г твердой гидроокиси калия, обработанной керосином. Результаты эксперимента приведены в табл. 2. Здесь же для сравнения приведены результаты экспериментов по известному способу и использованием 5,5 г катализаторной массы следующего состава: 14% фталоцианина кобальта, 10% твердой гидроокиси калия и 76% активированного угля.

Из табл. 2 видно, что степень очистки от меркаптанов в присутствии катализаторной массы, содержащей фталоцианин кобальта на ПЭНД и твердую гидроокись калия, обработанную керосином, но без добавки промотора, практически одинакова со степенью очистки от меркапатанов в известном способе (опыты 1 и 3). Добавление промотора в слой предлагаемой катализаторной массы резко повышает эффективность процесса очистки как в присутствии, так и в отсутствии твердой гидроокиси калия (опыты 2 и 3).

Пример 3. Стабильность и срок службы катализаторной массы в предлагаемом и известном способах оценивают по изменению степени очистки керосина от меркаптанов в течение 60 циклов окислительной очистки от меркаптанов свежих порций керосина, проведенных на одной и той же партии предлагаемой и известной катализаторной массы по примеру 2 и методике, описанной в примере 1. Результаты испытаний приведены в табл. 3.

Из приведенных в табл. 3 результатов видно, что предлагаемый способ обеспечивает стабильную очистку керосина от меркаптанов на протяжении всего эксперимента (60 циклов) в отличие от известного способа. Если в известном способе после 60 циклов очистки активность катализаторной массы снизилась на 40 отн. %, то в предлагаемом способе она осталась практически на исходном уровне.

Приведенные экспериментальные данные показывают, что предлагаемый способ в сравнении с известным позволяет повысить стабильность и срок службы катализаторной массы, ускорить процесс очистки нефтяного дистиллята от меркаптанов и обеспечить проведение очистки нефтяных дистиллятов от меркаптанов и кислых примесей в одну стадию по безотходной технологии.

Источники информации:

1. Нефтепереработка и нефтехимия.- 1979, N 6, c. 23-25.

2. Патент США N 3686094, C 10 G 27/04, 1972.

3. Нефтепереработка и нефтехимия.- 1993, N 2.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И КИСЛЫХ ПРИМЕСЕЙ (ДЕМЕР-КСП) | 1998 |

|

RU2145972C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2110324C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2173330C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ | 2019 |

|

RU2699020C1 |

| Способ очистки меркаптан-содержащего нефтяного дистиллята | 1979 |

|

SU878199A3 |

| Катализатор для окисления меркаптана | 1979 |

|

SU1095873A3 |

| Способ очистки углеводородного сырья от меркаптанов | 1974 |

|

SU513069A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2603635C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| Способ очистки высокосернистой углеводородной фракции, содержащей меркаптаны | 1990 |

|

SU1826987A3 |

Изобретение относится к способам очистки нефтяных дистиллятов (бензиновых, керосиновых, дизельных фракций и т.п.) от меркаптанов и кислых примесей и может быть использовано в нефте-, газоперерабатывающей и нефтехимической отраслях промышленности. Предлагаемый способ очистки нефтяных дистиллятов от меркаптанов и кислых примесей включает окислительную обработку нефтяного дистиллята кислородом воздуха в реакторе со стационарным слоем катализаторной массы, содержащей металлофталоцианиновый катализатор на полимерном носителе и размещенную в слое катализатора твердую окись или гидроокись натрия или калия в количестве 5 - 50% от массы катализатора. При этом твердую окись или гидроокись натрия или калия предварительно обрабатывают нефтяным дистиллятом, а образующийся жидкий продукт взаимодействия твердой окиси или гидроокиси натрия или калия с кислыми примесями дистиллята с низа реактора периодически рециркулируют в слой катализаторной массы в качестве промотора реакции окисления меркаптанов. 1 з.п. ф-лы, 3 табл.

| Нефтепереработка и нефтехимия, 1978, N 6, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| US, патент N 3686094, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-05-10—Публикация

1996-08-12—Подача