Изобретение относится к способам очистки меркаптан-содержащего нефтяного дистиллята и может быть использовано в нефтеперерабатывающей промышленности. Известен способ очистки меркаптан-содержащего нефтяного дистиллята путем контактирования исходного сырья с окисляющим агентом в присутствии металлфталоцианинового катализатора на носителе и щелочного аген та. В качестве фталоиианина металла используют 4,, 4 тетрасульфонат фталоцианинакобальта 1. Наиболее близким к предлагаемому изобретению является способ очистки меркаптан-содержащего нефтяного дистиллята путем контакдирования исходного сырья с воздухом в присутствии металлфталоцианинового катализатора на носителе и щелочного агента. Используют различные щелочные агенты, в том числе и водный раствор едкого натрия. Используемый катализатор может содержать различные фталодиани ты металлов, их сульфопроизводные на разнообразных носителях. Носитель должен быть нерастворим в процессе окисления и нейтральным по отношению к происходящим реакциям. Предпочтительно использование в ачестве носителя катализатора активированного угля и катализатора, содержащего моносульфонат фталоцианина кобальта 2. Однако степень очистки нефтяного истиллята при этом недостаточна. Цель изобретения - повышение степени очистки. Поставленная цель достигается способом очистки меркаптан-содержащего нефтяного дистиллята путем контактирования исходного сырья с воздухом в присутствии металлфталоцианинового катализатора на носителе и щелочного агента, который предварительно смешивают с соединением общей формулы г ЛОЛ. г Р 1 li-.L-J R - нормальный алкил где --If Ягв Rj,R ,R.- одинаковые или разные выбранные из группы, включающей нормальный алкил C -Cf/gt фенил.

фенил (низший алкил), нафтил (низший алкил) X - хлор, фтор, бром или

иод.

Отличительный признак способа заключается в том,что используемый ще-.лочной агент предварительно смешивают с соединением вышеописанной формулы.

в зависимости от источника нефтя него сырья,из которого получают дистилляты, диапазона кипения дистиллятов и, возможно, от -способа переработки нефти при получении дистиллятов, последние резко отличаются друг от друга как концентрацией, так и сложностью меркаптанов, содержащихся в них. Обычно низкокипящие нефтяные дистилляты, включающие газовый бензин, бензин прямой гонки и крекинг-бензин, содержат низкокипящие, менее сложные меркаптаны и более легко подвергаются очистке. Предлагаемый способ наиболее применим к обработке нефтяных дистиллятов, ки-пящих при температуре свыше 135°с, например керосина, реактивного топлива, мазута, лигроина и т.п. Эти . высококипящие дистилляты обычно содержат трудноокисляемые меркаптаны т. е. ароматические тиолы с высоко разветвленной цепью, в частности, третичные и полифункциональные меркаптаны с более высоким молекулярным весом.

Используемый катализатор первоначально насыщают щелочным реагентом, . затем щелочной реагент пропускают через слой катализатора непрерывно или периодически. Можно использовать любой щелочной реагент. Наиболее часто используют гидроокись щелочного металла в водном растворе, например едкий натрий в водном растворе. Этот раствор может, кроме того, включать солюбилизатор для повышения раствориМости меркаптанов, например спирт, и в частности, метанол, этанол, ппропанол или изопропанол, а также фенолы или крезоль.Наиболее предпочттельным щелочным реагентом является раствор каустической соды, содержащий от 2 до 30 вес. % едкого натра. При использовании солюбилизатора (предпочтительно метанола) щелочной раствор содержит 2-100 % последнего. Кроме предпочтительных щелочных реагентов, как едкий натрий и едкий калий целесообразно использование гидроокиси лития,,гидроокиси рубидия и гидроокиси цезиЯ.

Целесообразно щелочной .реагент смешивать с соединением вышеописанно формулы в МОЛЬНОМ-соотношении 0,001:1-1:1.

Используемые металлфталоциайиновы катализаторы могут включать в себя такие фталоцианйны металлов, как фталоцианин магния, фталоцианин титана фталоцианин- гафния, фталоцианин молибдена, фталоцианин марганца, фталоцианин железа, Фталоцианин кобальта, фталоцианин никеля, фталоцианин платины, фталоцианин палладия, фталоцианин меди, фталоцианин серебра, фта.лоцианин цинка и фталоцианин олова. Наиболее предпочтительно использование фталоцианина кобальта и фталоцианина ванадия. Фталоцианйны металлов наиболее часто используют в качестве его производного (сульфированные производные) , например, моносульфонат фталоцианина кобальта, дисульфонат фталоцианина кобальта или их смесь. Сульфированные производные можно получить, -например, путем взаимодействия фталоцианина кобальта, ванадия или другого металла с дымящей серной кислотой. Могут быть использованы и другие производные, в частности, карбоксилированные производные, Карбоксилированные производные получают путем воздействия трихлоруксусной кислоты на фта/юцианин металла.

Для использования в процессе неподвижного слоя катализатора металлфталоцианиновый катализатор можно адсорбировать или импрегнировать на носитель из твердого адсорбента известным способом.- Обычно подложку из материала-носителя в виде шариков пилюль, гранул или других частиц неоднородной и неправильной формы и размера окунают, смачивают, суспендируют или каким-либо другим образом погружают в водный или спиртовой раствор и/или дисперсию металлФталоцианинового катализатора. Водный или спиртовой раствор и/или дисперсия маталлфталоциаНинового катализатора может .быть распылена,вылита или иначе приведена во взаимодействие с адсорбентом-носителем.

Водный .раствор и/или дисперсию отделяют и образующийся состав подвергают сушке в условиях окружающей температуры или сушат при повышенной температуре в печи, или в потоке горячих газов, или другим известным способом.

Одним из целесообразных методов адсорбирования металлфталоцианинового катализатора на твердом носителе является расположение носителя в зоне обработки дистиллята в качестве неподвижного слоя и пропускание раствора ;металлфталоцианина1 и/или дисперсии его через слой с целью получения каталитической композиция непосредственно в зоне обработки. Этот способ позволяет рещ ркулировать раствор и/или дисперсию для дос тижения требуемой концентрации металлфталЪцианинового катализатора на адсорбенте-носителе. Возможно также носитель поместить в зону обработки, уже заполненную раствором фталоцианина металла и/или его дисПерсией. определенное время в результате пропитки образуется каталитическая композиция непосредственно в зоне обработки.

Металлфталоцианиновый катализато может быть адсорбирован или импрегнрован на любом из общеизвестных . твердых адсорбционных материалов, обычно используемых в качестве носителя катализатора. Предпочтительн использование таких адсорбционных материалов,„как различные древесные угли, получаемые путем деструктивно перегонки древесины, торфа, бурого угля, ореховой скорлупы, костей и других содержащих углерод материало и таких преимущественно, древесных углей, которые были подвергнуты тепловой или химической обработке, или той и другой обработкам с целью получения высркопористой структуры с повышенной адсорбирующей способностью и обычно называемой как активированный уголь или древесный уголь. Указанные адсорбционные материалы также включают встречающиеся в природе глины и силикаты,например диатомовая земля,фуллерова земл кизельгур, аттапульгитовая глина, полевой шпат, монтоморрилонит, галлоизит и каолин, а также природные или искусственно полученные огнеУПорные неорганические окислы, таки как глинозем, двуокись кpeмнйя

«двуокись циркония, окись тория или их комбинации, например двуокись

кремния - глинозем, двуокись кремния - окись циркония и глинозем окись циркония.,

Используемый в способе носитель катализатора должен быть нерастворимым или инертным по отношению к нефтяному дистилляту в условиях щелочной реакции. Древесный уголь.и, в частности, активированный уголь является предпочтительным в.оледстви его сродства к используемому фталоцианину металла и его устойчивости в условиях обработки.

Способ проводят при температуре окружающей среды. Однако , предпочтительным является использование более ысоких температур, примерно до 105г с. Используют давление до 69 атм,, хотя вполне приемлемы атмосферное или почти атмосферное давления. Для достижения необходимой степени очистки время контакта поддерживают эквивалентным объемной часовой скорости жидкости, равной 0,1 - 10. Оптимальное время контакта зависит от размера зоны обработки количества катализатора, находящегося в зоне, характера обрабатывавмого дистиллята.

Исходный дистиллят, можно пропускать снизу вверх или сверху вниз через слой катализатора. Причем в исходном сырье может содержаться

достаточное количество введ енного воздуха, но обычно вводимый воздух смешивают с дистиллятом и вводят в зону обработки прямотоком с ним. Возможно воздух вводить отдельно в зону обработки и противотоком по отношению к дистилляту,вводимому также отдельно.

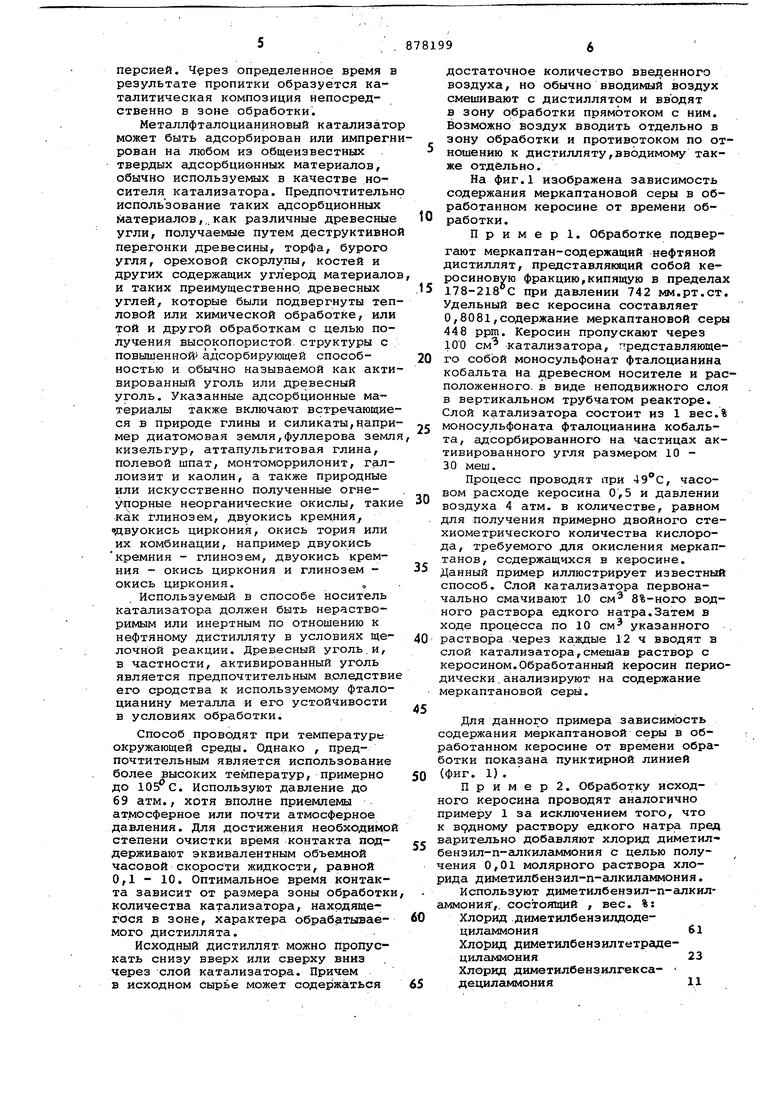

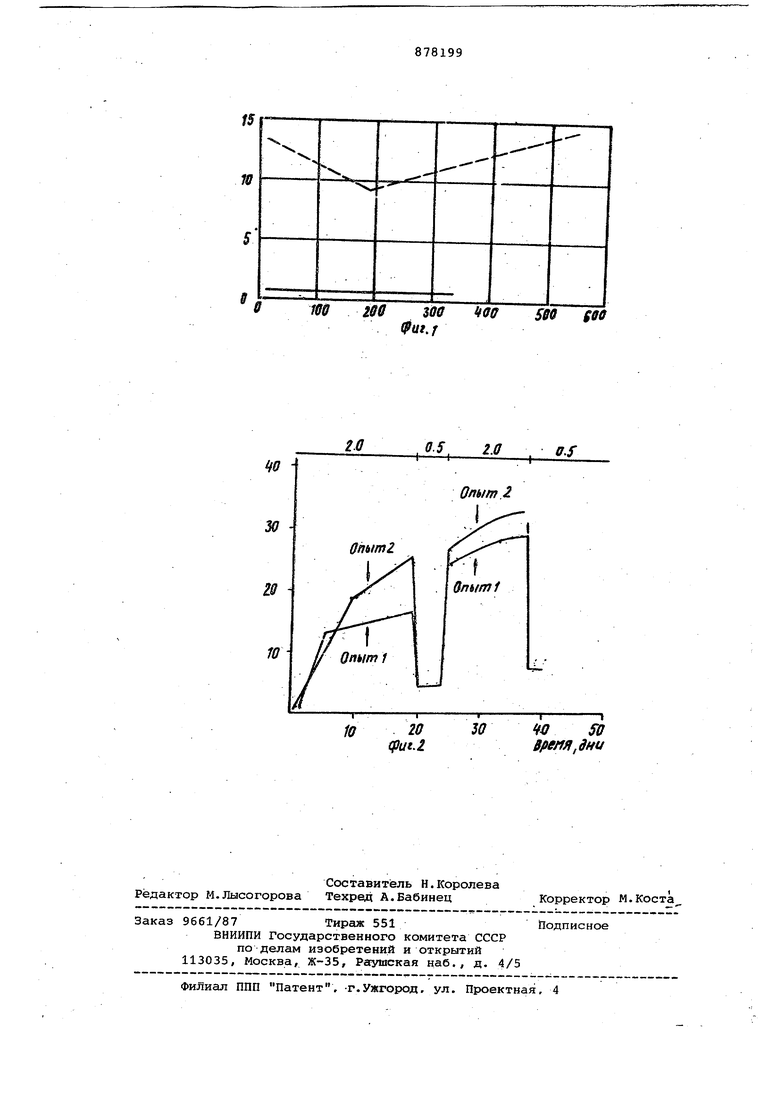

На фиг.1 изображена зависимость содержания меркаптановой серы в обработанном керосине от времени обработки.

Пример. Обработке подвергают меркаптан-содержащий нефтяной дистиллят, представляющий собой керосиновую фракцию,кипящую в предела 178-218 С при давлении 742 мм.рт.ст Удельный вес керосина составляет О,8081,содержание меркаптановой сер 448 ррт. Керосин пропускают через lOO см катализатора, представляющего собой моносульфонат фталоцианина кобальта на древесном носителе и раположенного, в виде неподвижного сло в вертикальном трубчатом реакторе. Слой катализатора состоит из 1 вес. моносульфоната фтгшоцианина кобальта, адсорбированного на частицах активированного угля размером 10 3 О меш.

Процесс проводят при 49с, часовом расходе керосина 0,5 и давлении воздуха 4 атм. в количестве, равном для получения примерно двойного стехиометрического количества кислорода, требуемого для окисления меркаптанов, содержащихся в керосине. Данный пример иллюстрирует известный способ. Слой катализатора первоначально смачивают 10 см 8%-ного водного раствора едкого натра.Затем в ходе процесса по 10 см указанного раствора через каждые 12 ч вводят в слой катализатора,смешав раствор с керосином.Обработанный керосин периодически .анализируют на содержание меркаптановой серы.

Для данного примера зависимость содержания меркаптановой серы в обработанном керосине от времени обработки показана пунктирной линией (фиг. 1).

П р и м е р 2. Обработку исходного керосина проводят аналогично примеру 1 за исключением того, что к врдному раствору едкого натра пред варительно добавляют хлорид диметилбензил-п-алкилс1ммония d целью получения 0,01 молярного раствора хлорида диметилбензил-п-алкиламмония.

Используют диметилбензил-п-алкиламмония,, состоящий , вес. %: Хлорид диметилбензилдодециламмония61

Хлорид диметилбензилтетрадециламмония23

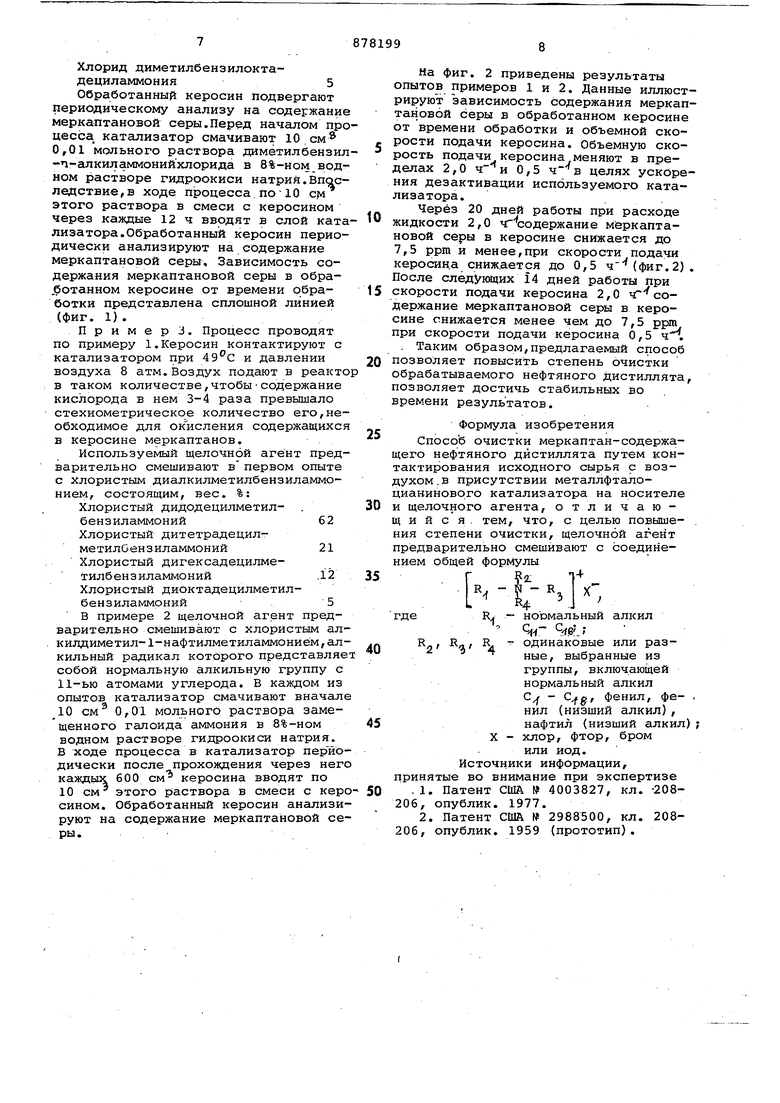

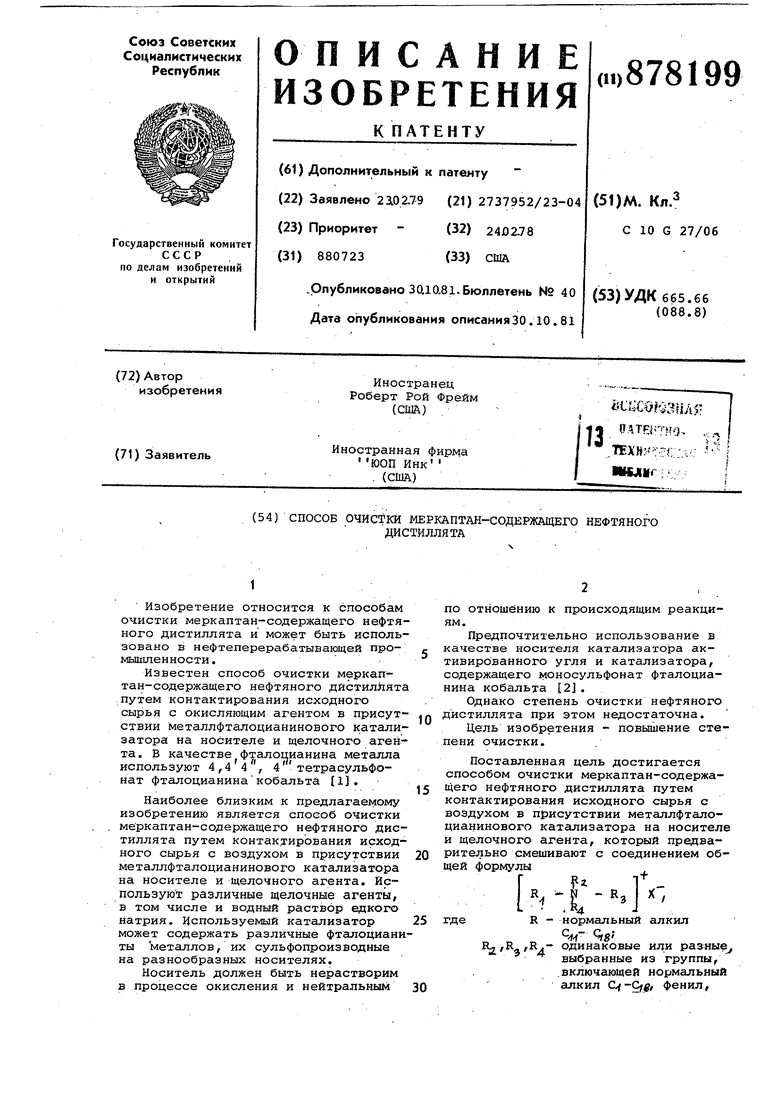

Хлорид диматилбензилгекса- дециламмония11 Хлорид диметилбензилоктадециламмония5Обработанный керосин подвергают периодическому анализу на содержание меркаптановой серы.Перед началом про цесса/катализатор смачивают 10.см 0,01 мольного раствора димётилбензил -п-алкиламмонийхлорида в 8%-ном водном растворе гидроокиси натрия.Впоследствие,в ходе процесса.по-10 см этого раствора в смеси с керосином через каждые 12 ч вводят в слой ката лизатора.Обработанный керосин периодически анализируют на содержание меркаптановой серы. Зависимость содержания меркаптановой серы в обра.ботанном керосине от времени обработки представлена сплошной линией (фиг. 1). Примерз. Процесс проводят по примеру 1.Керосин контактируют с катализатором при и давлении воздуха 8 атм.Воздух подают в реакто в таком количестве,чтобысодержание кислорода в нем 3-4 раза превышало стехиометрическое количество его,необходимое для окисления содержащихся в керосине меркаптанов. Используемый щелочной агент предварительно смешивают в первом опыте с хлористым диалкилметилбензиламмонием, состоящим, вес. %: Хлористый дидодецилметил- . бензиламмоний62 Хлористый дитетрадецилметилОензиламмоний21Хлористый дигексадецилме1 илбензиламмоний.12 Хлористый диоктадедилметилбeнзилa vIMOHий5В примере 2 щелочной аг.ент предварительно смешивают с хлористым ал . килдиметил-1-нафтилметиламмониём,ал кильный радикал которого представляе собой нормальную алкильную группу с 11-ью атомами углерода. В каждом из опытов катализатор смачивают вначал 10 см 0,01 мольного раствора замещенного галоида аммония в 8%-ном водном растворе гидроокиси натрия. В ходе процесса в катализатор перйЬ дически после прохождения через нег каждых 600 см керосина вводят по 10 см этого раствора в смеси с кер сином. Обработанный керосин анализи руют на содержание меркаптановой се ры. На фиг. 2 приведены результаты опытов примеров 1 и 2. Данные иллюстрируют зависимость содержания меркаптановой серы в обработанном керосине от времени обработки и объемной скорости подачи керосина. Объемную скорость подачи керосина меняют в пределах 2,0 ч-и 0,5 ч в целях ускорения дезактивации используемого катализатора. Через 20 дней работы при расходе жидкости 2,0 чг содержание меркаптановой серы в керосине снижается до 7,5 ррга и менее,при скорости подачи керосин.а снижается до 0,5 (фиг.2). После следующих 14 дней работы при скорости подачи керосина 2,0 Г содержание меркаптановой серы в керосине снижается менее чем до 7,5 ррт при скорости подачи керосина 0,5 чН , Таким образом,предлагаемый способ позволяет повысить степень очистки обрабатываемого нефтяного дистиллята, позволяет достичь стабильных во времени результатов. Формула изобретения Способ очистки меркаптан-содержащего нефтяного дистиллята путем контактирования исходного сырья с воздухом .в присутствии металлфталоцианинового катализатора на носителе и щелочного агента, отличающийся, тем, что, с целью повыше- . ния степени очистки, щелочной агент предварительно смешивают с соединением общей формулы Г 2: Т J нормальный алкил i-i- .; одинаковые или разные, выбранные из группы, включающей н ормаль ный алк ил С - С, фенил, фе- , НИЛ (низший алкил), нафтил (низший алкил); хлор, фтор, бром или иод. Источники информации, принятые во внимание при экспертизе .1. Патент США № 4003827, кл. -208206, опублик. 1977. 2. Патент США 2988500, кл. 208206, опублик. 1959 (прототип).

вWO 2вв 300 W fffO fffff

(ut,f

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления меркаптана | 1979 |

|

SU1095873A3 |

| Способ регенерации катализатора для конверсии меркаптанов | 1976 |

|

SU860680A1 |

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ ОТ МЕРКАПТАНОВ И КИСЛЫХ ПРИМЕСЕЙ | 1996 |

|

RU2110555C1 |

| Способ очистки высокосернистой углеводородной фракции, содержащей меркаптаны | 1990 |

|

SU1826987A3 |

| Способ очистки нефтепродуктов от сернистых соединений | 1976 |

|

SU654180A3 |

| Способ демеркаптанизации высококипящих нефтяных дистиллятов | 1987 |

|

SU1512113A1 |

| Способ очистки высококипящих нефтяных дистиллятов от меркаптанов | 1991 |

|

SU1824421A1 |

| Способ очистки углеводородных дистиллятов от меркаптанов | 1977 |

|

SU689623A3 |

| СПОСОБ ОЧИСТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И КИСЛЫХ ПРИМЕСЕЙ (ДЕМЕР-КСП) | 1998 |

|

RU2145972C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2106387C1 |

ifO H

102030W Sff

(put.lВрМЯ.дни

Авторы

Даты

1981-10-30—Публикация

1979-02-23—Подача