Настоящее изобретение относится к производству гетерогенных катализаторов для жидкофазного окисления сернистых соединений и может быть использовано в газовой, нефтедобывающей, нефтеперерабатывающей, нефтехимической, целлюлозно-бумажной и других отраслях промышленности.

Известен катализатор для окисления сернистых соединений, содержащий 40 - 50 мас.% каменноугольной золы, 1 - 5 мас.% фталоцианина кобальта, остальное -полиэтилен [1].

Известен также катализатор для окисления сернистых соединений, содержащий 15 - 20 мас.% каменноугольной золы, 5 - 10 мас.% коксовой крошки, 1 - 2 мас.% фталоцианина кобальта и полиэтилен - остальное [2].

Недостатками известных катализаторов являются их низкая механическая прочность и малый индекс расплава из-за высокого содержания в них минеральных компонентов, не позволяющий готовить катализатор с развитой геометрической поверхностью (кольца Рашига, Палля и др.). Кроме того, эти катализаторы обладают недостаточной каталитической активностью в реакциях окисления сернистых соединений. Указанные недостатки препятствуют широкому использованию этих катализаторов в промышленных условиях.

Наиболее близким к изобретению по технической сущности и достигаемому результату является катализатор для окисления сернистых соединений, содержащий 3 - 20 мас.% фталоцианина кобальта и/или его производного, выбранного из группы, включающей тетрахлорфталоцианин, тетрахлорметилфталоцианин и тетратретбутилфталоцианин кобальта и термопластичный полимер в качестве носителя - остальное [3]. При этом в качестве термопластичного полимера катализатор содержит полиэтилен, полипропилен или полистирол.

Недостатками указанного катализатора являются недостаточно высокая каталитическая активность в реакциях окисления сернистых соединений и недостаточно высокая его механическая прочность. Эти недостатки снижают возможность широкого использования катализатора в промышленных условиях.

Цель изобретения - повышение каталитической активности и механической прочности катализатора.

Согласно изобретению поставленная цель достигается катализатором для окисления сернистых соединений, содержащим фталоцианин кобальта и/или его водонерастворимое производное, выбранное из группы, включающей тетрахлорфталоцианин, тетрахлорметилфталоцианин или тетратретбутилфталоцианин кобальта, двуокись титана и полиэтилен и/или пропилен в качестве носителя при следующем содержании компонентов, мас.%:

Фталоцианин кобальта и/или его водонерастворимое производное - 0,05 - 20

Двуокись титана - 0,05 - 20

Полиэтилен и/или полипропилен - Остальное

Отличительным признаком предлагаемого состава катализатора является дополнительное содержание в нем двуокиси титана в указанном выше количестве.

Указанный отличительный признак предлагаемого состава катализатора определяет его новизну и изобретательский уровень в сравнении с известными катализаторами, так как использование двуокиси титана в смеси с фталоцианином кобальта и/или его водонерастворимым производным в качестве активного компонента катализатора в литературе не описано и позволяет получить катализатор с высокой каталитической активностью и механической прочностью.

Предлагаемое содержание двуокиси титана в составе катализатора (0,05 - 20 мас. %) является оптимальным, т.к. при его содержании ниже 0,05 мас.% не достигается существенного повышения каталитической активности и механической прочности катализатора, а увеличение его содержания выше 20 мас.% не приводит к дальнейшему существенному повышению каталитической активности и механической прочности катализатора и является экономически нецелесообразным.

Предлагаемый катализатор получен и испытан в лабораторных условиях. Ниже приведены примеры и результаты проведенных экспериментов.

Пример 1. Рассчитанные количества порошкообразных двуокиси титана (TiO2) и фталоцианина кобальта (ФЦСо) и /или его водонерастворимого производного, выбранного из группы, включающей тетрахлорфталоцианин кобальта (ТХФЦСо), тетрахлорметилфталоцианин кобальта (ТХМФЦСо), тетратретбутилфталоцианин кобальта (ТТБФЦСо), полипропилена (ПП), полиэтилена низкого давления (ПЭНД) или полиэтилена высокого давления (ПВД) смешивают на обогреваемых лабораторных вальцах при температуре размягчения полимерного носителя (ПП - при 160 - 180oC, ПЭНД - при 140 - 160oC, ПВД - при 130 - 150oC) до получения однородной катализаторной массы, из которой затем на прессе изготавливают пластину толщиной 1 - 2 мм.

Поскольку от природы полимерного носителя зависят только физико - механические свойства катализатора (термо- и хемостойкость, а также механическая прочность), а его каталитическая активность определяется составом и концентрацией каталитически активных компонентов, то для испытания влияния состава на активность катализатора в реакциях окислительного обезвреживания сульфидной и меркаптидной серы могут быть использованы катализаторы на любом из полимерных носителей. В качестве такого носителя был выбран ПЭНД, как легко перерабатываемый в лабораторных условиях.

Пример 2. Определенный объем раствора сульфида натрия помещают в обогреваемый стеклянный реактор периодического действия объемом 75 мл и нагревают до заданной температуры. Затем сюда же помещают определенную навеску измельченного образца катализатора и интенсивно перемешивают смесь на магнитной мешалке в атмосфере воздуха. Об активности катализаторов судят по изменению остаточного содержания окисляемого сернистого соединения во времени потенциометрическим титрованием по ГОСТ 22985-90. Условия проведения испытаний катализаторов: масса катализатора 5 г, объем раствора сульфида натрия - 20 мл, температура опытов - 55oC, время окисления - 30 мин, сходная концентрация сульфидной серы 0,7603 мас.%.

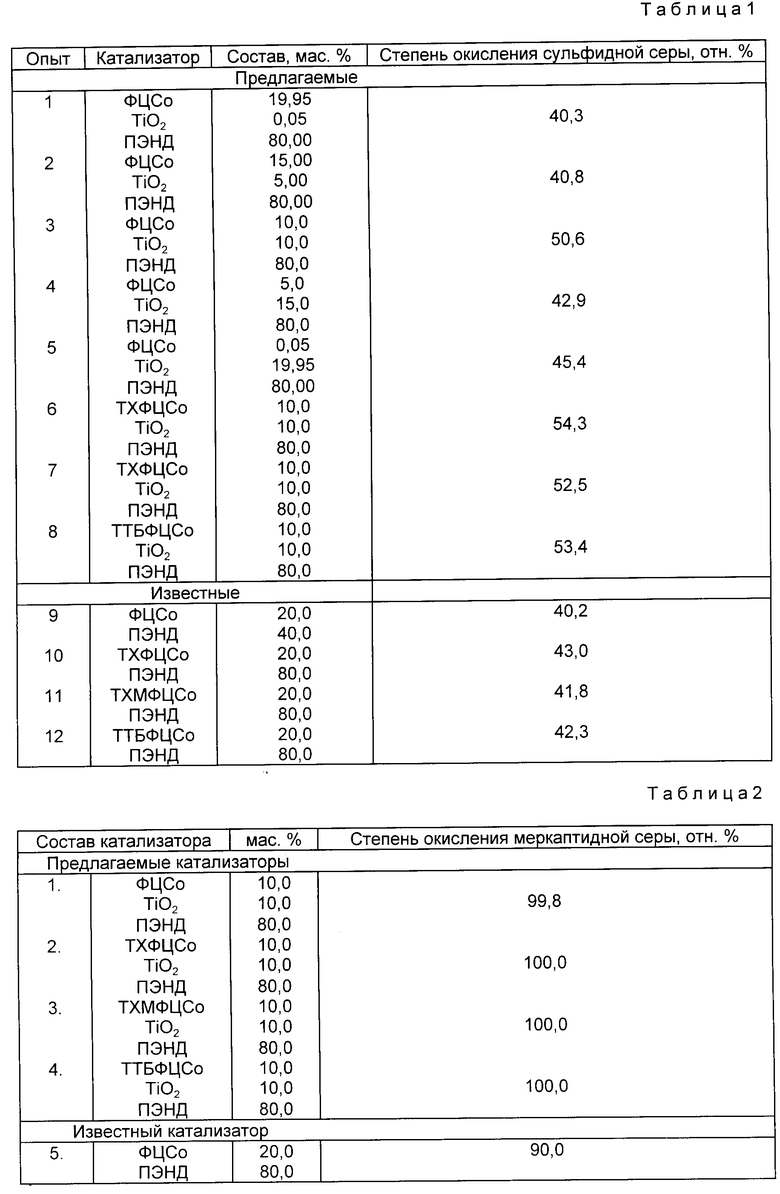

Составы приготовленных по примеру 1 катализаторов и результаты испытаний их каталитической активности в реакциях окисления сульфидной серы приведены в табл. 1. Здесь же для сравнения приведены данные по степени окисления сульфидной серы в присутствии известных катализаторов по прототипу.

Из приведенных в табл. 1 данных видно, что предлагаемый катализатор в широком диапазоне соотношения концентраций двуокиси титана с фталоцианином кобальта и/или его водонерастворимыми производными является более активным в реакции окисления сульфидной серы по сравнению с известными катализаторами. Установлено, что предпочтительным является соотношение двуокиси титана к фталоцианину кобальта, равное 1 : 1, при котором наблюдается наибольшая каталитическая активность (табл.1, оп.3). Поэтому оценку активности катализатора, содержащего двуокись титана и водонераствримые производные фталоцианина кобальта, проводят при данном соотношении этих компонентов (табл.1, оп 6 - 8).

Пример 3. Испытания каталитической активности предлагаемых катализаторов по отношению к меркаптидной сере проводят аналогично примеру 2 с использованием катализатора на ПЭНД с оптимальным соотношением двуокиси титана к фталоцианину кобальта и/или его водонерастворимому производному, равным 1:1. Условия проведения испытаний катализаторов: масса катализатора - 2 г, объем раствора меркаптида натрия - 50 мл, температура опытов - 45oC, время окисления - 1 мин, исходная концентрация меркаптидной серы - 0,0116 мас.%. Об активности катализаторов судят по изменению остаточного содержания меркаптидной серы во времени потенциометрическим титрованием по ГОСТ 22985-90.

Составы приготовленных по примеру 1 катализаторов и результаты их испытаний на каталитическую активность в реакциях окисления меркаптидной серы приведены в табл. 2. Здесь же для сравнения приведены данные по степени окисления меркаптидной серы в присутствии известного катализатора по прототипу.

Из приведенных в табл. 2 данных видно, что предлагаемый катализатор на ПЭНД с оптимальным соотношением двуокиси титана к фталоцианину кобальта и/или его водонерастворимому производному, равным 1 : 1, является более активным в реакции окисления меркаптидной серы по сравнению с известным катализатором.

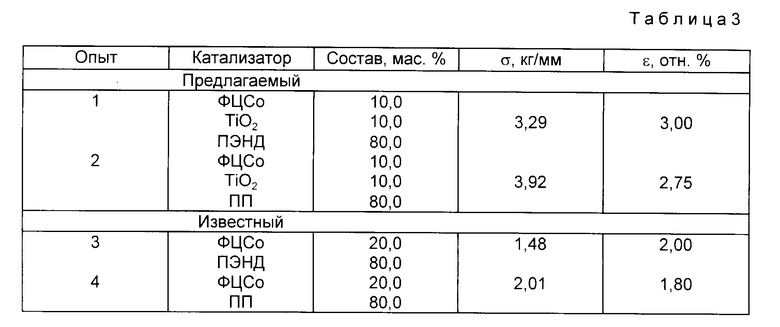

Пример 4. Из пластин катализаторов, изготовленных в примере 1, вырезают пластинки стандартного профиля размером 115 х 25 мм для определения разрушающего напряжения при растяжении (σ) и относительного удлинения при разрыве (ε) . Испытания пластин катализатора на растяжение и разрыв проводят на разрывной машине 2001-P со скоростью нагружения 100 мл/мин по ГОСТ 11262-80.

Результаты испытаний физико-механических свойств катализаторов приведены в таблице 3. Здесь же для сравнения приведены данные физико-механических свойств катализатора.

Как видно из приведенных в табл. 3 данных, введение двуокиси титана в состав предлагаемых катализаторов приводит к заметному улучшению их физико-механических свойств по сравнению с известным, т.е. к повышению значений разрушающего напряжения при растяжении и относительно удлинения при разрыве, это позволит предотвратить разрушение катализатора при эксплуатации и удлинить срок его службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ ОТ МЕРКАПТАНОВ И КИСЛЫХ ПРИМЕСЕЙ | 1996 |

|

RU2110555C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| СПОСОБ ОЧИСТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И КИСЛЫХ ПРИМЕСЕЙ (ДЕМЕР-КСП) | 1998 |

|

RU2145972C1 |

| Катализатор для окисления сернистых соединений и способ его приготовления | 1980 |

|

SU1041142A1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1981 |

|

SU978913A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2603635C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2173330C1 |

| НОВЫЕ МЕТАЛЛОКОМПЛЕКСНЫЕ СОЕДИНЕНИЯ ОЛИГОПИРОКАТЕХИНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ НА ИХ ОСНОВЕ | 2017 |

|

RU2677226C1 |

| Способ получения гетерогенного катализатора для окисления сернистых соединений | 1984 |

|

SU1181706A1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДА НАТРИЯ | 2020 |

|

RU2741546C1 |

Изобретение относится к производству гетерогенных катализаторов для жидкофазного окисления сернистых соединений и может быть использовано в газовой, нефтедобывающей, нефтеперерабатывающей, нефтехимической, целлюлозно-бумажной и других отраслях промышленности. Катализатор содержит фталоцианин кобальта и/или его водонерастворимые производные, двуокись титана, полиэтилен и/или полипропилен в качестве носителя при следующем соотношении компонентов, мас.%: фталоцианин кобальта и/или его водонерастворимое производное 0,05 - 20; двуокись титана 0,05 - 20; полиэтилен и/или полипропилен - остальное. При этом в качестве водонерастворимого производного фталоцианина кобальта катализатор содержит тетрахлорфталоцианин, тетрахлорметилфталоцианин или тетратретбутилфталоцианин кобальта. Катализатор указанного состава обладает высокой каталитической активностью в реакциях окисления сульфидной и меркаптидной серы и механической прочностью. 3 табл.

Катализатор для окисления сернистых соединений, содержащий фталоцианин кобальта и/или его водонерастворимые производные, выбранные из группы, включающей тетрахлорфталоцианин, тетрахлорметилфталоцианин или тетратретбутилфталоцианин кобальта и полиэтилен или полипропилен в качестве носителя, отличающийся тем, что он дополнительно содержит двуокись титана при следующем содержании компонентов, мас.%:

Фталоцианин кобальта и/или его водонерастворимые производные - 0,05 - 20,0

Двуокись титана - 0,05 - 20,0

Полиэтилен или полипропилен - Остальноео

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1154772, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1447395, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1996-07-16—Подача