Изобретение относится к металлургии, конкретнее к внепечной обработке стали после выплавки в сталеплавильном агрегате перед непрерывной разливкой.

Наиболее близким к предлагаемому является способ химического подогрева стали в ковше, включающий подачу в ковш алюминиевой проволоки, продувку металла через погружные фурмы кислородом и нейтральным газом. При этом продувку кислородом начинают одновременно с подачей в сталь алюминия. Расходы кислорода и алюминия в процессе обработки стали устанавливают постоянными.

Недостатками известного способа являются недостаточная эффективность химического подогрева стали и ее неудовлетворительное качество после химического подогрева. Это объясняется тем, что продувку кислородом производят одновременно с началом подачи в сталь алюминия. В этих условиях в начале обработки стали, когда алюминия в ней еще мало, происходит окисление легирующих элементов, находящихся в стали, например Al, Mn, Si, Cr и др., с образованием неметаллических включений в виде оксидов. Кроме того, происходит уменьшение содержания в стали необходимых легирующих элементов, что требует в дальнейшем проводить корректировку химсостава стали посредством добавок соответствующих ферросплавов.

Технический эффект при использовании изобретения заключается в повышении эффекттивности химического подогрева, увеличении коэффициентов использования алюминия и кислорода, рассчитываемых как отношение их расходов, требуемых по экзотермической реакции окисления алюминия для повышения температуры стали на заданную величину, к фактическим расходам алюминия и кислорода при нагреве металла на эту величину. Технический эффект заключается в улучшении качества стали после химического подогрева, в том числе качества непрерывнолитых слитков, и повышении стойкости футеровки сталеплавильных агрегатов.

Указанный технический эффект достигается тем, что алюминиевую проволоку подают со скоростью 5-10 м/с с общим расходом 0,4-4,0 кг/т стали. При этом после предварительной подачи 5-25% общего расхода алюминия сталь начинают продувать кислородом с расходом, изменяющимся от максимального значения, равного 0,15-0,25 нм3/мин • т стали, в начале продувки, до минимального значения, равного 0,06-0,08 нм5/мин•т стали, в конце подачи алюминия. Оставшуюся часть алюминия вводят с текущим расходом, пропорциональным изменяющемуся текущему расходу кослорода по зависимости

q = (2,5-12,0) Q,

где

q - текущий расход алюминия, кг/мин•т стали;

Q - текущий расход кислорода, нм3/мин•т стали;

2,5-12,0 - эмпирический коэффициент пропорциональности, характеризующий физико-химические закономерности соблюдения необходимого стехиометрического соотношения текущих значений расходов алюминия и кислорода, кг/нм3.

Фурму для продувки кислородом погружают под уровень стали на величину, равную 0,2-0,8 высоты столба металла в ковше. При предварительной подаче алюминия сталь в ковше продувают нейтральным газом с расходом 0,08-0,16 нм3/ч•т стали.

Повышение эффективности химического подогрева стали будет происходить вследствие предварительной подачи в сталь части общего расхода алюминия перед началом ее продувки кислородом, а также последующей подачи алюминия пропорционально расходу кислорода. В этих условиях предварительный расход вводимого алюминия создает условия для получения повышенного содержания алюминия в стали перед последующим вводом кислорода. При последующей продувке стали кислородом происходит окисление только вводимого алюминия, исключая окисление элементов, находящихся в стали. Кроме того, при пропорциональности расходов вводимых алюминия и кислорода обеспечивается необходимое стехиометрическое соотношение между уже поданным алюминием и вдуваемым кислородом. В этих условиях весь вводимый алюминий и кислород расходуются только на прохождение экзотермической реакции с выделением тепла внутри объема металла, без увеличения содержания алюминия в стали и образования неметаллических включений в виде оксидов других элементов.

Диапазон значений скорости подачи алюминиевой проволоки в пределах 5-10 м/с объясняется физико-химическими закономерностями расплавления алюминия. При меньших значениях проволока будет быстро расплавляться, не достигнув необходимой глубины в ковше. При больших значениях будет происходить перерасход алюминия без повышения эффективности химического подогрева стали.

Указанный диапазон устанавливают в прямой зависимости от массы стали в ковше.

Диапазон значений общего расхода алюминия в пределах 0,4-4,0 кг/т стали объясняется физико-химическими закономерностями окисления алюминия с выделением тепла в процессе экзотермической реакции и требуемой величиной нагрева стали. При меньших значениях не будет обеспечиваться необходимый подогрев стали. При больших значениях в стали будет образовываться значительное количество плохо удаляющихся неметаллических включений и не будет обеспечено полное окисление вводимого алюминия подаваемым кислородом.

Указанный диапазон устанавливают в прямой зависимости от массы стали в ковше и требуемой величины повышения ее температуры.

Диапазон значений предварительного расхода алюминия в пределах 5-25% от его общего расхода объясняется физико-химическими закономерностями взаимодействия газообразного кислорода с элементами, содержащимися в жидком металле. При меньших значениях при подаче кислорода будут окисляться легирующие элементы, находящиеся в стали, с образованием неметаллических включений. При больших значениях будет происходить значительное окисление алюминия в верхних слоях расплава, в том числе и кислородом, содержащимся в шлаке и окружающем воздухе. Это приведет к снижению величины нагрева металла, а также к недостатку алюминия при взаимодействии с кислородом, вводимым через фурму, окислению других элементов, содержащихся в расплаве, и образованию нежелательных оксидных неметаллических включений.

Указанный диапазон устанавливается в прямой зависимости от массы стали в ковше и требуемой величины нагрева.

Диапазон значений расхода кислорода при начале продувки в пределах 0,15-0,25 нм3/мин•т стали объясняется физико-химическими закономерностями подвода и взаимодействия вводимых алюминия и кислорода в объеме жидкого металла. При меньших значениях не будут обеспечиваться необходимый подогрев стали и полное взаимодействие вводимого алюминия с вдуваемым кислородом. При больших значениях будет происходить окисление легирующих элементов, находящихся в стали, с образованием неметаллических включений.

Указанный диапазон устанавливают в прямой зависимости от массы стали в ковше.

Диапазон значений расхода кислорода в конце продувки стали в пределах 0,06-0,08 нм3/мин•т объясняется физико-химическими закономерностями выделения тепла и газодинамическими условиями протекания экзотермической реакции оксиления алюминия газообразным кислородом, подаваемым в металл через погружную фурму. При меньших значениях количество алюминия, окисляющегося вводимым газообразным кислородом, уменьшается ниже допустимых пределов. При больших значениях будет происходить перерасход кислорода с одновременным окислением легирующих элементов, находящихся в стали.

Указанный диапазон устанавливают в прямой зависимости от массы стали в ковше и величины требуемого повышения температуры.

Диапазон значений эмпирического коэффициента пропорциональности в пределах 2,5-12 объясняется физико-химическими закономерностями стехиометрического соотношения расходов кислорода и алюминия. При меньших значениях не будет обеспечиваться необходимый расход алюминия и, следовательно, подогрев стали. При больших значениях получится недостаток кислорода и вводимый алюминий будет распределяться в объеме металла без участия в экзотермической реакции окисления.

Указанный диапазон устанавливают в прямой зависимости от массы стали в ковше.

Диапазон значений глубины погружения кислородной фурмы под уровень стали в пределах 0,2-0,8 высоты столба металла в ковше объеясняется необходимостью окисления алюминия внутри объема стали в ковше. При больших значениях будет сгорать и разрушаться футеровка днища ковша. При меньших значениях не будет происходить окисления в глубинных слоях стали в ковше.

Указанный диапазон устанавливают в прямой зависимости от высоты столба стали в ковше.

Диапазон значений расхода нейтрального газа при предварительной подаче алюминия в сталь в пределах 0,08-0,16 нм3/ч•т стали объясняется физико-химическими закономерностями перемещения и растворения в жидкой стали введенного алюминия. При меньших значениях не произойдет требуемого перераспределения введенного предварительно алюминия в объеме жидкого металла и при последующем вводе кислорода будут окисляться легирующие элементы, содержащиеся в стали, с образованием неметаллических включений. При больших значениях введенный алюминий в верхних слоях расплава будет окисляться кислородом, содержащимся в окружающем воздухе. Это приведет к снижению величины нагрева металла, а также к недостатку алюминия при последующем взаимодействии с кислородом. вводимым через фурму, окислению других элементов, содержащихся в расплаве, и образованию нежелательных оксидных неметаллических включений.

Указанный диапазон устанавливают в прямой зависимости от массы стали в ковше.

Анализ научно-технической и патентой литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Способ химического подогрева стали в ковше осуществляют следующим образом.

Пример. После выплавки стали марки 25Г2С в конвертере ее выпускают в сталеразливочный ковш соответствующей емкости и при помощи сталевоза перемещают на установку доводки металла, где производят внепечную обработку стали. При этом сталь в ковше продувают нейтральным газом (аргоном) через погружную фурму в течение 3-5 мин с расходом 0,08-0,16 нм3/ч•т стали, затем производят измерение температуры стали и отбирают пробы на химанализ. При необходимости производят корректировку химсостава стали посредством добавок соответствующих ферросплавов. Затем продолжают продувать сталь аргоном.

В случае уменьшения температуры стали ниже требуемого значения для ее непрерывной разливки производят химподогрев стали.

При этом в сталь при помощи трайб-аппаратов подают алюминиевую проволоку диаметром 8-14 мм со скоростью 5-10 м/с с общим расходом 0,4-4,0 кг/т стали. Сначала подают предварительную порцию проволоки, составляющую 5-25% от общего расхода, в условиях продувки стали аргоном с указанным расходом. После этого прекращают продувку стали аргоном и погружают в сталь кислородную фурму под ее уровень на величину, равную 0,2-0,8 высоты столба стали в ковше. Перед погружением в фурме устанавлиают расход кислорода в пределах 300-600 нм3/ч для местного разгона слоя шлака на поверхности стали и предотвращения закупоривания фурмы.

Возможен вариант предварительной подачи алюминия без продувки стали нейтральным газом.

После погружения фурмы на заданную глубину расход кислорода через нее изменяют от максимального значения, равного 0,15-0,25 нм3/мин•т стали, в начале продувки до минимального значения, равного 0,06-0,08 нм3/мин•т стали, в конце подачи алюминия. Оставшуюся часть алюминия при этом вводят с текущим расходом, пропорциональным изменяющемуся текущему расходу кислорода по зависимости

q = (2,5-12,0) Q,

где

q - текущий расход алюминия, кг/мин•т стали;

Q - текущий расход кислорода, нм3/мин•т стали;

(2,5-12,0) - ампирический коэффициент пропорциональности, характеризующий физико-химические закономерности соблюдения необходимого стехиометрического соотношения текущих значений расходов алюминия и кислорода, вводимых в сталь, кг/нм3.

После окончания подачи алюминия прекращают продувку стали кислородом и производят продувку стали в ковше аргоном в течение 3-5 мин с расходом 0,08-0,16 нм3/ч•т стали. При этом обеспечиваются окончательное усреднение стали по температуре и химсоставу по всему объему ковша и полное удаление образовавшихся неметаллических включений, затем ковш подают на установку непрерывной разливки стали.

Возможен вариант перемещения кислородной фурмы в металле в указанном диапазоне глубины ее погружения по ходу проведения химподогрева.

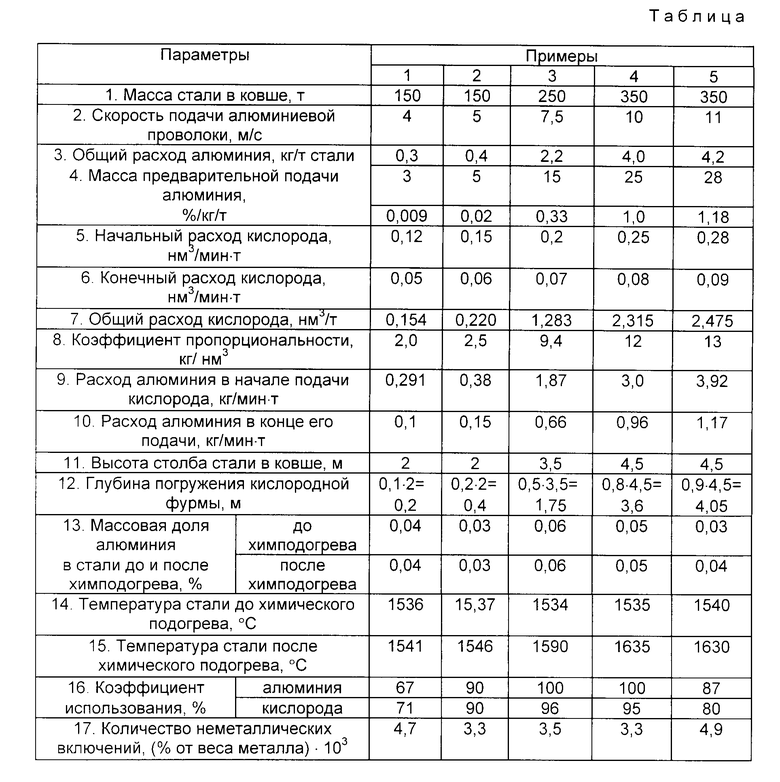

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие недостаточного расхода кислорода и алюминия не достигается необходимая температура стали в ковше перед ее непрерывной разливкой. При этом нарушается стехиометрическое соотношение расходов кислорода и алюминия, что приводит к увеличению содержания в стали неметаллических включений в виде оксидов легирующих элементов, содержащихся в стали, в том числе алюминия, сверх допустимых значений. Коэффициенты использования алюминия и кислорода снижаются до 60-70%.

В пятом примере вследствие большого предварительного расхода алюминия, удельных минутных расходов кислорода и алюминия, а также превышения текущего расхода алюминия стехиометрически необходимый предел происходит их перерасход без дальнейшего увеличения температуры стали после ее обработки и увеличение содержания в ней алюминия. При этом увеличивается содержание в стали неметаллических включений в виде оксидов легирующих элементов, содержащихся в стали, в том числе алюминия, сверх допустимых значений. При этом снижаются коэффициенты использования и кислорода и алюминия для проведения химического подогрева до величины 80-85%.

В оптимальных примерах 2-4 вследствие предварительной подачи в сталь части общего расхода алюминия перед началом ее продувки кислородом, а также последующей подачи алюминия пропорционально расходу кислорода в необходимых параметрах обеспечиваются требуемое повышение температуры стали в ковше перед ее непрерывной разливкой, а также уменьшение образования неметаллических включений в стали до допустимых пределов и обеспечивается полное использование вводимых алюминия и кислорода.

В общем случае сталь может выплавляться в электропечи, мартеновской печи и других сталеплавильных агрегатах. Возможность снижения температуры стали при ее выпуске из сталеплавильного агрегата приводит к повышению стойкости его огнеупорной футеровки. Необходимое дальнейшее повышение температуры стали производится за счет ее химического подогрева.

Применение изобретения позволяет повысить стабильность работы УНРС, стабилизировав температуру стали перед разливкой в узких пределах, снизить брак непрерывнолитых слитков по внутренним и наружным трещинам, а также по качеству макроструктуры на 10-15% вследствие обеспечения необходимой температуры стали. Кроме того, оптимальные параметры химического подогрева стали позволяют снизить температуру нагрева расплава в сталеплавильном агрегате на 90-100oC, что повысит стойкость его футеровки на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ В КОВШЕ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ФЕРРОМАРГАНЦЕМ | 1997 |

|

RU2110585C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2206625C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2005 |

|

RU2290447C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1995 |

|

RU2092576C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2008 |

|

RU2362812C1 |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ СТАЛИ | 2001 |

|

RU2204613C2 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

Изобретение может быть использовано в металлургии, конкретнее при внепечной обработке стали после выплавки в сталеплавильном агрегате перед непрерывной разливкой. Согласно изобретению в ковш со сталью подают алюминиевую проволоку со скоростью 5 - 10 м/с с общим расходом 0,4 - 4,0 кг/т стали. После предварительной подачи 5 - 25% общего расхода алюминия сталь начинают продувать кислородом с расходом, изменяющимся от максимального значения, равного 0,15 - 0,25 нм3/мин • т стали, в начале продувки до минимального значения, равного 0,06 - 0,08 нм3/мин • т стали, в конце подачи алюминия. Оставшуюся часть алюминия вводят с текущим расходом, пропорциональным изменяющемуся текущему расходу кислорода по зависимости q = ( 2,5 - 12)Q, где q - текущий расход алюминия, кг/мин • т стали; Q - текущий расход кислорода, нм3/мин • т стали; (2,5 - 12) - эмпирический коэффициент пропорциональности, характеризующий физико-химические закономерности соблюдения необходимого стехиометрического соотношения текущих значений расходов алюминия и кислорода, кг/нм3. Форму для продувки кислородом могут погружать под уровень стали на величину, равную 0,2 - 0,8 высоты столба стали в ковш. При предварительной подаче алюминия сталь в ковше могут продувать нейтральным газом с расходом 0,08 - 0,16 нм3/ч • т стали. 2 з. п. ф-лы, 1 табл.

q = (2,5 - 12,0)Q,

где q - текущий расход алюминия, кг/(мин • т) стали;

Q - текущий расход кислорода, нм3/(мин • т) стали;

(2,5 - 12,0) - эмпирический коэффициент пропорциональности, характеризующий физико-химические закономерности соблюдения стехиометрического соотношения текущих значений расходов алюминия и кислорода, кг/нм3.

| Экспресс-информация | |||

| Серия: Производство стали и ферросплавов, огнеупорное производство и подготовка лома черных металлов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-05-10—Публикация

1997-04-14—Подача