Изобретение относится к металлургии, конкретнее к комплексной обработке и доводке стали в ковше после ее выплавки в конвертере перед непрерывной разливкой.

Наиболее близким по технической сущности является способ внепечного рафинирования стали, включающий раскисление стали алюминием, усреднительную продувку стали инертным газом, а также подачу в ковш кальция и магния. В качестве раскислителей в ковш подают в виде порошков, кусков, сечки, проволоки различные комплексные сплавы: Ca-Si-Ba; Са-Si-Аl; Са-Si-Мn и др. или смеси, содержащие СаО, СаF2, Al2O3 (см. Якушев А.М. Справочник конвертерщика. - Челябинск: Металлургия, Челябинское отделение, 1990, с. 338 и 339).

Недостатком известного способа является недостаточная эффективность рафинирования стали перед непрерывной разливкой. Это объясняется тем, что при известном способе не обеспечивается необходимое снижение содержания растворимого кислорода и серы, удаления продуктов реакций раскисления и изменения состава и формы неметаллических включений в стали. Сказанное происходит вследствие нерегламентированного ввода в сталь рафинирующих реагентов и их смеси.

Технический эффект при использовании изобретения заключается в повышении эффективности внепечного рафинирования стали перед непрерывной разливкой и качества слитков.

Указанный технический эффект достигают тем, что способ внепечного рафинирования стали включает выпуск расплава металла в ковш, ввод в ковш алюминия и кальция, а также продувку расплава инертным газом.

Алюминий вводят двумя порциями, при этом расход первой порции устанавливают по зависимости

Q1 = (5 - 2400)•10-7•t/с;

где Q1 - расход алюминия в первой порции, кг/т расплава;

t - температура расплава перед вводом первой порции алюминия, oС;

с - содержание углерода в расплаве перед вводом первой порции алюминия, %;

(5 - 2400)•10-7 - эмпирический коэффициент, учитывающий физико-химические закономерности раскисления стали алюминием, кг•%/т•oC.

Вторую порцию алюминия вводят в расплав через 5-60 мин после ввода первой пропорции до ввода кальция или одновременно с вводом кальция, при этом расход кальция устанавливают по зависимости

q = (0,25-0,9)•ΔS/S;

где q - расход кальция, кг/т;

ΔS - требуемая величина снижения содержания серы в расплаве, %;

S - содержание серы в расплаве перед вводом второй порции алюминия и кальция, %;

(0,25 - 0,9) - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия серы и кальция, кг/т.

Расход второй порции алюминия устанавливают по зависимости

Q2 = (5-20)•ΔA1+(0,1-0,7)q;

где Q2 - расход алюминия во второй порции, кг/т;

ΔАl - требуемая величина повышения содержания алюминия в расплаве, %;

(5 - 20) - эмпирический коэффициент, учитывающий физико-химические закономерности легирования алюминием предварительно раскисленного расплава, кг/т•%;

(0,1 - 0,7) - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия кальция и алюминия с расплавом, шлаком и окружающим воздухом, безразмерный.

Первую порцию алюминия вводят в виде чушек, сечки, кусков в течение 0,1 - 3,0 мин, а вторую порцию алюминия вводят в виде проволоки в течение 3,5 - 20,0 мин.

Повышение эффективности внепечного рафинирования стали перед непрерывной разливкой будет происходить вследствие обеспечения необходимого снижения содержания в стали растворенного кислорода и серы, удаления продуктов реакций раскисления и изменения состава и формы неметаллических включений в стали. При этом в стали уменьшается содержание кислорода и оксидных неметаллических включений. Кроме того, при введении регламентированного количества кальция и алюминия неметаллические включения приобретают глобулярную форму и не деформируются при прокатке металлопродукции из рафинированной стали.

Диапазон значений эмпирического коэффициента в пределах (5 - 2400)•10-7 объясняется физико-химическими закономерностями раскисления стали алюминием. При меньших значениях не будет обеспечиваться необходимое предварительное раскисление расплава. При больших значениях будет происходить перерасход алюминия сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений эмпирического коэффициента в пределах 0,25 - 0,9 объясняется физико-химическими закономерностями взаимодействия серы и кальция. При меньших значениях не будет обеспечиваться необходимое снижение серы в расплаве. При больших значениях будет происходить перерасход кальция.

Указанный диапазон устанавливают в прямой зависимости от величины отношения ΔS/S.

Диапазон значений эмпирического коэффициента в пределах 5-20 объясняется физико-химическими закономерностями легирования алюминием предварительно раскисленного расплава. При меньших значениях не будет обеспечиваться необходимое легирование расплава алюминием. При больших значениях будет происходить перерасход алюминия.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений эмпирического коэффициента в пределах 0,1 - 0,7 объясняется физико-химическими закономерностями взаимодействия кальция и алюминия с расплавом, шлаком и окружающим воздухом. При меньших значениях не будет обеспечиваться необходимое снижение серы в расплаве. При больших значениях будет происходить перерасход кальция.

Указанный диапазон устанавливают в прямой зависимости от расхода кальция и емкости ковша.

Диапазон значений времени в пределах 0,1 - 3,0 мин объясняется физико-химическими закономерностями расплавления, растворения и усвоения алюминия в расплаве. При меньших значениях алюминий, подаваемый в виде чушек, сечки или отдельных кусков, не будет успевать расплавляться и усваиваться расплавом. При больших значениях будет увеличиваться время обработки расплава сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от количества алюминия, вводимого в первой порции.

Диапазон значений времени в пределах 3,5 - 20,0 мин объясняется физико-химическими закономерностями взаимодействия одновременно вводимых алюминия и кальция. При меньших значениях алюминий и кальций не будут успевать взаимодействовать между собой. При больших значениях будет увеличиваться время обработки расплава сверх допустимых пределов.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений времени в пределах 5 - 60 мин между подачами первой и второй порций алюминия объясняется необходимостью предварительного раскисления расплава алюминием перед вводом в него кальция, а также необходимостью усреднительной продувки расплава в ковше нейтральным газом. При меньших значениях не будет обеспечиваться необходимое предварительное раскисление расплава алюминием и его равномерное распределение по всему объему расплава в ковше. При больших значениях будет увеличиваться время обработки расплава сверх допустимых значений с одновременным значительным уменьшением температуры расплава в ковше.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого способа критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ внепечного рафинирования стали осуществляют следующим образом.

Пример. После выплавки расплава в конвертере его сливают в сталеразливочный ковш, который подают на установку доводки металла. В ковш вводят алюминий двумя порциями. Расход алюминия в первой порции устанавливают по зависимости

Q1 = (5 - 2400)•10-7•t/c,

где Q1 - расход алюминия в первой порции, кг/т расплава;

t - температура расплава перед вводом первой порции алюминия, oС;

с - содержание углерода в расплаве перед вводом первой порции алюминии, %;

(5 - 2400)•10-7 - эмпирический коэффициент, учитывающий физико-химические закономерности раскисления стали алюминием, кг•%/т•oС.

Алюминий в первой порции вводят в течение 0,1 - 3,0 мин в виде чушек, сечки или отдельных кусков. При этом происходит предварительное раскисление расплава. Далее производят усреднительную продувку расплава инертным газом, например аргоном, через погружную фурму с удельным расходом в пределах 0,01 - 0,4 м3/т•ч расплава.

Через 5 - 60 мин после ввода первой порции алюминия в расплан вводят вторую порцию алюминия до ввода кальция или одновременно с вводом кальция. Расход кальция устанавливают по зависимости

q = (0,25-0,9)•ΔS/S;

где q - расход кальция, кг/т расплава;

ΔS - требуемая величина снижения содержания серы в расплаве, %;

S - содержание серы в расплаве перед вводом второй порции алюминия и кальция, %;

(0,25 - 0,9) - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия серы и кальция, кг/т расплава.

Расход второй порции алюминия устанавливают по зависимости

Q2 = (5-20)•ΔA1+(0,1-0,7)q;

где Q2 - расход алюминия во второй порции, кг/т расплава;

ΔАl - требуемая величина повышения содержания алюминия в расплаве, %;

(5 - 20) - эмпирический коэффициент, учитывающий физико-химические закономерности легирования алюминием предварительно раскисленного расплава, кг/т•%;

(0,1 - 0,7) - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия кальция и алюминия с расплавом, шлаком и окружающим воздухом, безразмерный.

Вторую порцию алюминия вводят в течение 3,5 - 20 мин в виде проволоки диаметром 8 - 12 мм. Возможно введение алюминия в виде оболочки с наполнителем кальцием. Возможно введение кальция в виде порошка или в кусковом виде.

После обработки сталь в ковше направляют на установку непрерывной разливки.

При такой технологии внепечного рафинирования расплава для получения стали марки 08Ю, предназначенной для непрерывной разливки, происходит снижение содержания в стали растворенного кислорода и серы, происходит удаление продуктов реакций раскисления и изменение состава и формы неметаллических включений в стали и непрерывнолитых слитках.

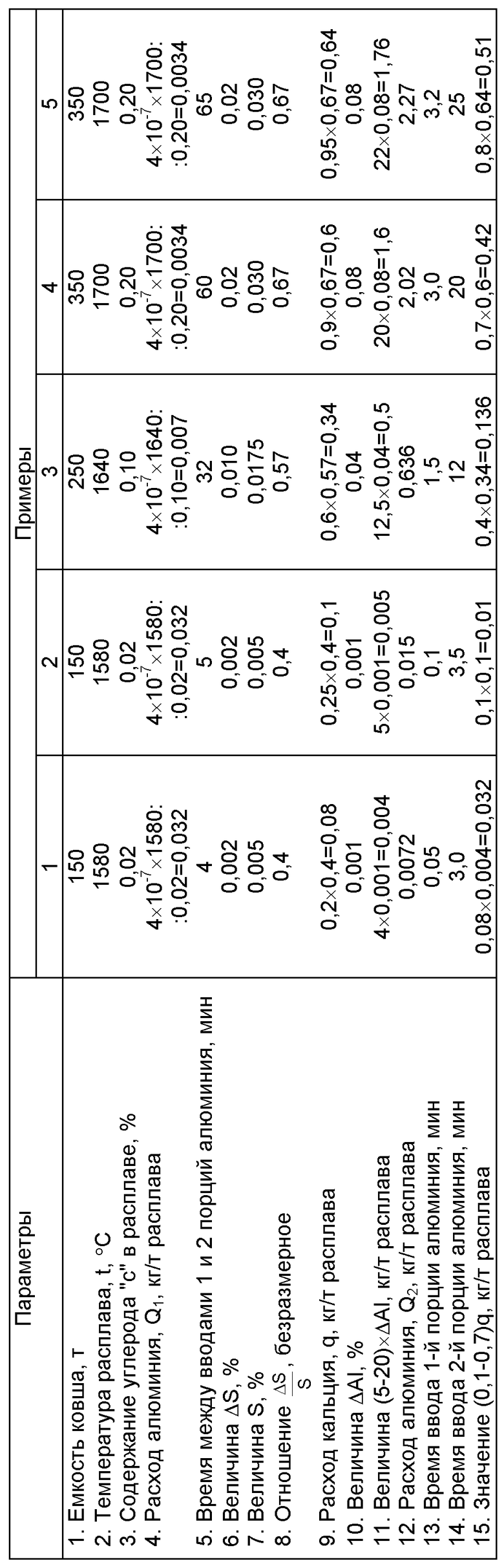

В таблице приведены примеры осуществления способа внепечного рафинирования стали с различными технологическими параметрами.

В первом примере вследствие малых расходов алюминия и кальция не происходит рафинирование стали с необходимой интенсивностью и эффективностью.

В пятом примере вследствие больших расходов алюминия и кальция происходит их перерасход без дальнейшего повышения интенсивности и эффективности рафинирования стали перед непрерывной разливкой.

В оптимальных примерах 2-4 вследствие необходимых расходов и последовательности ввода в ковш алюминия и кальция происходит рафинирование стали с необходимой интенсивностью и эффективностью.

Применение изобретения позволяет повысить выход годных непрерывнолитых слитков по качеству макроструктуры и количеству неметаллических включений на 13 - 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2362810C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2327744C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2219249C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2001 |

|

RU2185448C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В КОВШЕ (ВАРИАНТЫ) | 2008 |

|

RU2365630C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2001 |

|

RU2202628C2 |

Изобретение относится к комплексной обработке и доводке стали в ковше после ее выплавки в конвертере перед непрерывной разливкой. Технический результат - повышение эффективности внепечного рафинирования стали перед непрерывной разливкой и качества слитков. Способ внепечного рафинирования стали включает выпуск расплава металла в ковш, ввод в ковш двумя порциями алюминия и кальция, продувку расплава инертным газом. Расход первой порции Аl устанавливают по зависимости Q1 = (5 - 2400)•10-7•t/с, где Q1 - расход алюминия в первой порции, кг/т расплава; t - температура расплава перед вводом первой порции алюминия, oС; с - содержание углерода в расплаве перед вводом первой порции алюминия, %; (5 - 2400)•10-7 - эмпирический коэффициент, кг•%/т•oС. Вторую порцию алюминия вводят в расплав через 5 - 60 мин после ввода первой порции до ввода кальция или одновременно с вводом кальция, при этом расход кальция устанавливают по зависимости q = (0,25-0,9)•ΔS/S, где q - расход кальция, кг/т расплава; ΔS - требуемая величина снижения содержания серы в расплаве, %; S - содержание серы в расплаве перед вводом второй порции алюминия и кальция, %; (0,25 - 0,9) - эмпирический коэффициент, кг/т расплава. Расход второй порции алюминия устанавливают по зависимости: Q2 = (5-20)•ΔAl+(0,1-0,7), где Q2 - расход алюминия во второй порции, кг/т расплава; ΔАl - требуемая величина повышения содержания алюминия в расплаве, %; (5 - 20) - эмпирический коэффициент, кг/т; (0,1 - 0,7) - эмпирический коэффициент. Первую порцию алюминия вводят в виде чушек, сечки, кусков в течение 0,1 - 3,0 мин, а вторую порцию алюминия вводят в виде проволоки в течение 3,5 - 20,0 мин. 1 з.п.ф-лы, 1 табл.

Q1= (5-2400)•10-7•t/с;

где Q1 - расход алюминия в первой порции, кг/т расплава;

t - температура расплава перед вводом первой порции алюминия, oС;

с - содержание углерода в расплаве перед вводом первой порции алюминия, %;

(5-2400)•10-7 - эмпирический коэффициент, учитывающий физико-химические закономерности раскисления стали алюминием, кг•%/т•oС;

вторую порцию алюминия вводят в расплав через 5-60 мин после ввода первой порции до ввода кальция или одновременно с вводом кальция, при этом расход кальция устанавливают по зависимости

q = (0,25-0,9)•ΔS/S,

где q - расход кальция, кг/т расплава;

ΔS - требуемая величина снижения содержания серы в расплаве, %;

S - содержание серы в расплаве перед вводом второй порции алюминия и кальция, %;

(0,25-0,9) - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия серы и кальция, кг/т расплава;

а расход второй порции алюминия устанавливают по зависимости

Q2 = (5-20)•ΔAl+(0,1-0,7)•q,

где Q2 - расход алюминия во второй порции, кг/т расплава;

ΔАl - требуемая величина повышения содержания алюминия в расплаве, %;

(5-20) - эмпирический коэффициент, учитывающий физико-химические закономерности легирования алюминием предварительно раскисленного расплава, кг/т•%;

(0,1-0,7) - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия кальция и алюминия с расплавом, шлаком и окружающим воздухом, безразмерный.

| ЯКУШЕВ А.М | |||

| Справочник конвертерщика | |||

| - Челябинск: Металлургия, Челябинское отделение, 1990, с.338-339 | |||

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ АЛЮМИНИЕМ | 1994 |

|

RU2066692C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2154678C1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| Способ производства стабилизированной алюминием низкоуглеродистой стали для холодной штамповки | 1986 |

|

SU1663032A1 |

| US 4586955, 06.05.1986 | |||

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| DE 3304762, 09.08.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

Авторы

Даты

2003-05-20—Публикация

2001-07-23—Подача