Изобретение относится к металлургии, конкретно, к нагреву стали в сталеразливочном ковше, основанном на использовании тепла экзотермических окислительных реакций.

Наиболее близким по технической сущности является способ обработки стали в ковше, включающий подачу в ковш алюминия, продувку сверху металла в ковше кислородом и продувку нейтральным газом (см. Экспресс-информация, серия Производство стали и ферросплавов, огнеупорное производство и подготовка лома черных металлов, выпуск 2, 1986, с. 4-5)

Недостатком известного способа является низкая эффективность и производительность использования алюминия и кислорода. Это объясняется тем, что алюминий подают на поверхность зеркала металла в ковше, а кислород обдувает поверхность металла в сочетании его продувки нейтральным газом. В этих условиях происходит нагрев только верхних слоев металла в ковше при одновременном его охлаждении в нижних слоях за счет продувки аргоном снизу. Сказанное приводит к увеличению времени нагрева металла в ковше, перерасходу алюминия и кислорода. Нагрев только верхних слоев металла в ковше приводит к интенсивному разъеданию его футеровки.

Технический эффект при использовании изобретения заключается в повышении производительности и эффективности процесса нагрева металла в ковше.

Указанный технически эффект достигается тем, что в ковш подают алюминий, продувают сверху метал в ковше кислородом и продувают нейтральным газом.

Алюминий в ковш подают в виде проволоки с линейной скоростью 5-10 м/с и расходом 0,5-3,0 кг/т стали, продувку металла кислородом осуществляют после подачи алюминиевой проволоки через погружную форму на глубину 0,4-0,6 высоты уровня металла в ковше с расходом 0,18-0,32 м3/мин•т стали в течение 1-12 мин, а продувку металла в ковше нейтральным газом осуществляют после окончания подачи алюминиевой проволоки и продувки кислородом через погружную фурму с расходом 0,1-0,4 м3/час•т стали в течение 3-6 мин.

Повышение производительности эффективности процесса обработки стали в ковше будет происходить вследствие подачи раздельно алюминия и кислорода под уровень металл при отсутствии одновременной продувки металла снизу ковша нейтральным газом. В этих условиях происходит нагрев значительной массы металла на необходимую величину за короткое время с одновременным обеспечением необходимого содержания алюминия в стали после ее обработки, а также сокращается время нагрева металла. Последующая продувка металла в ковше сверху приводит к усреднению металла по химическому составу и температуре. Подача алюминия в ковш сверху в виде проволоки объясняется необходимостью его погружения на необходимую глубину под уровень металла в ковше.

Диапазон значений линейной скорости подачи алюминиевой проволоки в пределах 5-10 м/с объясняется необходимостью подачи алюминия на необходимую глубину. При меньших значениях алюминий будет усваиваться только в верхних слоях металла в ковше, что не позволяет повысить температуру металла за короткое время. При больших значениях будет происходить перерасход алюминия, что будет приводить к повышенному содержанию алюминия в металле сверх допустимых значений. Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений расхода алюминия в виде проволок в пределах 0,5-3,0 кг/т стали объясняется закономерностями алюминия и протекания экзотермических окислительных реакций. При меньших значениях не будет обеспечиваться необходимый нагрев металла в ковше. При больших значениях будет происходить перерасход алюминия и повышение его содержания в стали сверх допустимых значений. Указанный диапазон устанавливают в прямой зависимости от величины необходимого нагрева металла.

Диапазон значений расхода кислорода в пределах 0,18-0,32 м3/мин на 1 т стали объясняется физико-химическими закономерностями экзотермических окислительных реакций. При больших значениях будет происходить перерасход кислорода. При меньших значениях не будет обеспечиваться необходимый нагрев металла в ковше. Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений глубины погружения фурмы под уровень при продувке металла кислородом в пределах 0,4-0,6 высоты уровня металла в ковше объясняется закономерностями растворения и расплавления алюминиевой проволоки. При больших значениях подвод кислорода в металл будет происходить ниже уровня расплавления алюминиевой проволоки, что приведет к увеличению в металле неметаллических включений вследствие окисления элементов, находящихся в металле. При меньших значениях подвод кислорода в металл будет происходить выше уровня расплавления алюминиевой проволоки, что приведет к повышенному содержанию в металле алюминия. Указанный диапазон устанавливают в прямой зависимости от высоты уровня металла в ковше.

Диапазон значений времени продувки металла кислородом сверху в пределах 1-12 мин объясняется физико-химическими закономерностями экзотермических окислительных реакций. При меньших значениях не будет обеспечиваться необходимое окисление вводимого алюминия. При больших значениях будет происходить угар вводимого алюминия сверх допустимых пределов. Указанный диапазон устанавливают в прямой зависимости от расхода алюминия.

Диапазон значений расхода нейтрального газа в пределах 0,1-0,4 м3/ час•т стали объясняется закономерностями перемешивания металла в ковше, усреднения его по химсоставу и температур. При меньших значениях не будет происходить полного усреднения металла по объему ковша. При больших значениях будет происходить переохлаждение металла сверх допустимых значений. Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений времени продувки металла нейтральным газом в пределах 3-6 мин объясняется закономерностями перемешивания металла в ковше. При меньших значениях не будет обеспечиваться необходимое усреднение металла по температуре и химсоставу. При больших значениях будет происходить переохлаждение металла сверх допустимых пределов. Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию " изобретательный уровень ".

Ниже дан план осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки стали в ковше осуществляют следующим образом.

Пример. В конверте выплавляют сталь марки стЗ и выпускают ее в сталеразливочный ковш соответствующей емкости. При транспортировке ковша к установке непрерывной разливки температура стали в ковше уменьшается за счет излучения с поверхности зеркала металла в нем, а также за счет теплоотвода через футерованные стенки ковша. После измерения температуры металла в ковше производят его нагрев. При этом в ковш подают алюминий в виде проволоки с линейной скоростью 5-10 м/с и расходом 0,5-3,0 кг/т стали. Продувку металла кислородом осуществляют после подачи алюминиевой проволоки через погружную фурму на глубину 0,4-0,6 высоты уровне металла в ковше с расходом 0,18-0,32 м3/мин стали в течение 1-12 мин. Продувку металла в ковше нейтральным газом осуществляют после окончания подачи алюминиевой проволоки и продувки кислородом через погружную форму с расходом 0,1-0,4 м3/час•т стали в течение 3-6 мин.

При раздельной подаче под уровень металла в ковше алюминиевой проволоки и кислорода происходит экзотермическая окислительная реакция, что обеспечивает нагрев стали до необходимой температуры. Последующая продувка аргоном обеспечивает перемешивание и усреднение металла по всему объему ковша по температуре и химсоставу.

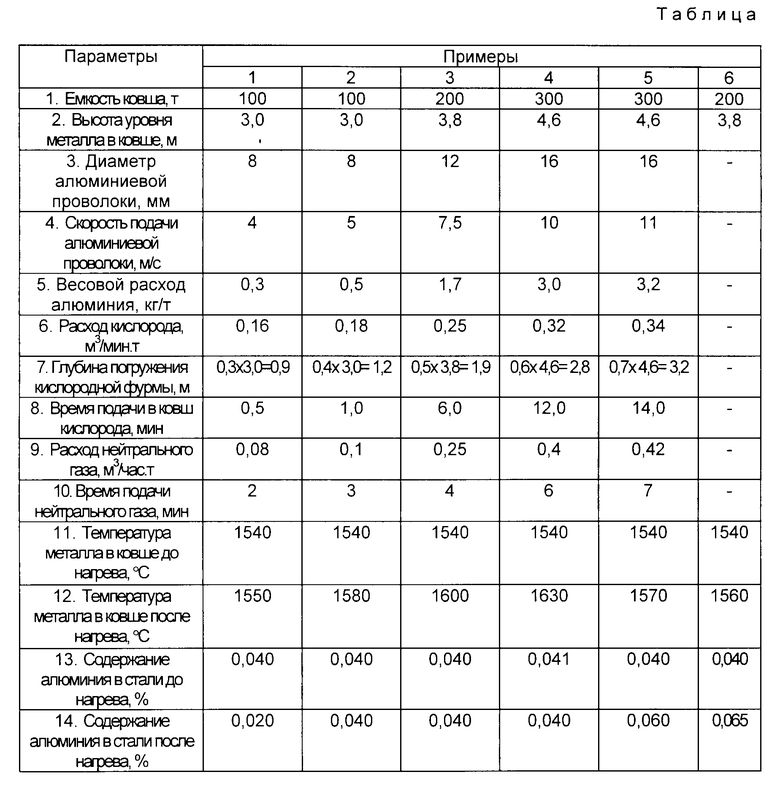

В таблице приведены примеры осуществления способа обработки стали в конце с различными технологичными параметрами

В первом примере вследствие малых расходов алюминия и кислорода, а также недостаточной глубины погружения фурмы для подачи кислорода не обеспечивается необходимое повышение температуры металла в ковше. При этом происходит снижение содержания алюминия в стали после обработки сверх допустимых значений.

В пятом примере вследствие повышенного расхода алюминия его содержание в стали превышает допустимое значение после обработки металла. Кроме того, происходит перерасход кислорода. Повышенный расход аргона в течение длительного времени приводит к недостижению необходимой температуры метала в ковше.

В шестом примере, прототипе вследствие отсутствия подачи алюминия и кислорода под уровень металла в ковше происходит нагрев только верхних слоев металла при одновременном охлаждении нижних слоев за счет продувки металла аргоном снизу. В этих условиях увеличивается время нагрева металла в ковше 3-5 раз, происходит перерасход алюминия и кислорода, а также интенсивное разъедание футеровки ковша в районе верхних слоев металла.

В примерах 2-4 вследствие подачи алюминия и кислорода под уровень металла в ковше в оптимальных пределах и с оптимальными параметрами обеспечивается сокращение времени и повышение скорости нагрева металла в ковше. При этом обеспечивается необходимое содержание алюминия в стали после ее обработки.

Применение способа позволяет повысить производительность и эффективность процесса нагрева металла в ковше на 20-25 уменьшить время нагрева стали в 3-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2154678C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ АЛЮМИНИЕМ | 1994 |

|

RU2066692C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156308C1 |

| СПОСОБ ЛЕГИРОВАНИЯ В КОВШЕ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ФЕРРОМАРГАНЦЕМ | 1997 |

|

RU2110585C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2154677C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА ПЕРЕД КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1994 |

|

RU2049115C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБОНИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092274C1 |

| СПОСОБ ХИМИЧЕСКОГО ПОДОГРЕВА СТАЛИ В КОВШЕ | 1997 |

|

RU2110584C1 |

Использование: металлургия, конкретнее, при нагреве стали в сталеразливочном ковше, основанном на использовании тепла экзотерических окислительных реакций. Сущность: в процессе нагрева стали в ковше металл подают алюминий в виде проволоки с линейной скоростью в пределах 5-10 м/с и расходом 0,5-3,0 кг/т стали, после подачи алюминия в металл подают кислород через погружную форму на глубину 0,4-0,6 высоты уровня металла в ковше с расходом 0,18-0,32 м3/мин•т стали в течение уровня 1-12 мин, затем металл продувают через погружную форму с нейтральным газом с расходом 0,1-0,4 м3/час•т стали в течение 3-6 мин. 1 табл.

Способ обработки стали в ковше, включающий подачу в ковш алюминия, продувку сверху металла в ковше кислородом и продувку нейтральным газом, отличающийся тем, что алюминий в ковш подают в виде проволоки с линейной скоростью 5 10 м/с и расходом 0,5 3,0 кг/т стали, продувку металла кислородом осуществляют после подачи алюминиевой проволоки через погружную фурму на глубину 0,4 0,6 высоты уровня металла в ковше с расходом 0,18 - 0,32 м3/мин. •т стали в течение 1 12 мин, а продувку металла в ковше нейтральным газом осуществляют после окончания подачи алюминиевой проволоки и продувки кислородом через погружную фурму с расходом 0,1 0,4 м3/(ч•т) стали в течение 3 6 мин.

| Способ выплавки стали в глуходонном конвертере | 1990 |

|

SU1786092A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-10—Публикация

1995-05-24—Подача