Изобретение относится к черной металлургии, конкретнее к процессам производства низкоуглеродиcтой низкокремнистой стали, содержащей после ее обработки углерод в пределах 0,03-0,09 мас.% и кремний в пределах 0,01-0,04 мас.%.

Наиболее близким по технической сущности является способ обработки стали в ковше, включающий подачу в ковш в процессе выпуска расплава из конвертера известняка и раскислителя, подачу в ковш алюминиевой катанки, последующую внепечнуго обработку расплава в ковше. В качестве раскислителя в ковш подают одной порцией кремнийсодержащий раскислитель, при этом соотношение вводимого кремния и известняка устанавливают в пределах 1:(5-10). Расход вводимого кремния кремнийсодержащим раскислителем устанавливают по зависимости:

СSi=а+0,064 [C];

где: СSi - расход кремния, кг/т стали;

а - коэффициент, равный 0,20-0,25 кг/т стали;

0,064 - коэффициент, (кг/т)x(%);

[C] - содержание углерода в расплаве перед выпуском плавки, мас.%.

В качестве кремнийсодержащего раскислктеля применяют ферросиликомарганец (cм. патент РФ 2077777, МПК C 21 C 7/10, Бюлл.изобр. 1, 1977 г).

Недостатком известного способа является недостаточное снижение окисленности обрабатываемой стали и шлака до уровня, позволяющего производить необходимое легирование стали алюминием при внепечной обработке расплава, а также повышенный угар алюминия и марганца.

Это объясняется тем, что количество присаживаемого ферросиликомарганца ограничено марочной массой долей марганца в обрабатываемой стали. Однопорционная подача в ковш кремнийсодержащего материала в процессе выпуска расплава в ковш не позволяет связать весь кремний кислородом, содержащимся в расплаве, и часть кремния усваивается. При этом одноразовая подача кремнийсодержащего материала не позволяет поддерживать окисленность расплава в ковше на необходимом уровне в условиях поступления в ковш при выпуске нераскисленного расплава из конвертера. Сказанное приводит к повышенному угару марганца из подаваемого ферросиликомарганца и, в дальнейшем, к повышенному расходу алюминия при внепечной обработке.

Технический результат при использовании изобретения заключается в обеспечении оптимального снижения окисленности стали до уровня, позволяющего получать заданное содержание кремния при одновременном снижении угара алюминия и марганца.

Указанный технический результат достигают тем, что способ обработки стали в ковше включает выпуск расплава из конвертера в ковш, подачу в ковш в процессе выпуска раскислителей, легирующих и шлакообразующих материалов, последующую внепечную обработку расплава в ковше.

В начале выпуска расплава до наполнения 0,3 высоты рабочей полости ковша подают кремнийсодержащий материал с расходом 0,1-2,0 кг/т выплавленного расплава. При наполнении ковша в пределах 0,5-0,95 высоты его рабочей полости в ковш подают кремний-марганецсодержащий материал с расходом 1,0-5,0 кг/т выплавленного расплава совместно с карбонатным материалом, расход которого устанавливают в пределах 0,5-4,0 кг/т выплавленного расплава. В процессе последующей внепечной обработки расплав в ковше продувают аргоном через погружную фурму с расходом 0,001-0,007 м3/мин•т расплава и подают алюминий в виде катанки с расходом 0,5-3,0 кг/т расплава и марганецсодержащий материал с расходом 0,01-3,0 кг/т расплава.

В качестве кремнийсодеряащего материала используют ферросилиций с содержанием кремния в пределах 40-70 мас.%. В качестве кремниймарганецсодержащего материала используют ферросиликомарганец с содержанием марганца в пределах 60-70 мас. % и кремния в пределах 10-20 мac.%. В качестве карбонатного материала используют известняк с расходом 1,0-4,0 кг/т расплава. В качестве карбонатного материала используют доломит с расходом 0,5-2,5 кг/т расплава. В качестве марганецсодержащего материала используют ферромарганец с содержанием марганца в пределах 65-95 мас.%.

Обеспечение оптимального снижения окисленности стали до уровня 0,02-0,05 мас. % [0], позволявшего производить эффективное легирование стали алюминием при внепечной обработке, будет происходить вследствие взаимодействия вносимого кремния с кислородом расплава в процессе выпуска из конвертера,

Диапазон величины наполнения ковша расплавом до 0,3 высоты рабочей полости ковша в процессе подачи кремнийсодержащего материала объясняется гидрокинетическими закономерностями перемешивания расплава в ковше при начале его заполнения, а также физико-химическими закономерностями окисления кремния. При больших значениях будут ухудшаться кинетические условия окисления кремния перед дальнейшим вводом в ковш кремний-марганецсодержащего материала.

Диапазон значений расхода кремнийсодераащего материала в пределах 0,1-2,0 кг/т выплавленного расплава объясняется физико-химическими закономерностями раскисления стали. При меньших значениях не будет происходить необходимого раскисления стали. При больших значениях не будет происходить необходимого окисления кремния, при этом кремний будет частично усваиваться расплавом и не будет окисляться.

Диапазон величины наполнения ковша расплавом свыше 0,5 до 0,95 высоты рабочей полости ковша в процессе подачи кремний -марганецсодержащего материала объясняется гидрокинетическими закономерностями перемешивания расплава в ковше, а также физико-химическими закономерностями окисления кремния. При меньших значениях будут ухудшаться кинетические условия окисления кремния перед подачей в ковш кремний - марганецсодержащего материала.

Диапазон значений расхода кремний - марганецсодержащего материала в пределах 1,0-5,0 кг/т выплавленного расплава объясняется физико-химическими закономерностями окисления кремния. При меньших значениях не будет происходить необходимого раскисления стали. При больших количествах не будет обеспечиваться необходимый химический состав обработанной стали из-за большого количества поданного марганца.

Диапазон значений расхода карбонатного материала в пределах 0,5-4,0 кг/т выплавленного расплава объясняется необходимостью создания благоприятных кинетических условий для взаимодействия кремния и кислорода. При меньших значениях будут ухудшаться кинетические условия взаимодействия кремния и кислорода. При больших значениях будет происходить переохлаждение расплава вследствие разложения доломита по формуле: .

.

Диапазон расхода аргона при внепечной обработке расплава в пределах 0,001-0,007 м3/мин•т расплава объясняется гидродинамическими закономерностями перемешивания расплава в ковше. При меньших значениях не будет происходить необходимого усреднения расплава в ковше по хим. составу и температуре. При больших значениях будут происходить выплески расплава из ковша, угар и переохлаждение расплава.

Диапазон значений расхода алюминиевой катанки при внепечной обработке расплава в пределах 0,5-3,0 кг/т расплава объясняется физико-химическими закономерностями легирования стали алюминием. При меньших значениях не будет обеспечиваться необходимое легирование расплава. При больших значениях будет происходить перерасход алюминиевой катанки, а также не будет обеспечиваться необходимый химический состав обрабатываемой стали.

Диапазон значений расхода марганецсодержащего материала при внепечной обработке в пределах 0,01-3,0 кг/т расплава объясняется физико-химическими закономерностями легирования стали. При меньших значениях легирование стали будет недостаточным. При больших значениях будет происходить перерасход марганецсодержащего материала.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способa c признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки стали в ковше осуществляют следующим образом.

Пример. В конвертере выплавляют расплав следующего химического состава, мас.%: C=0,02-0,07; Si≤0,01; Mn=0,2-0,10; S=0,01-0,03; P=0,004-0,015.

Из выплавленного расплава производят сталь марки 08Ю следующего химического состава, мас.%: C=0,03-0,09; Si=0,01-0,04; Мn=0,15-0,45; АР=0,02-0,06; S=0,01-0,03; Р=0,006-0,030.

Выплавленный расплав с температурой 1680oС выпускают из конвертера в сталеразливочный ковш соответствующей емкости. В процессе выпуска в ковш подают раскислители, легирующие и шлакообразущие материалы. После выпуска расплав в ковше подвергают внепечной обработке.

В начале выпуска расплава до наполнения 0,3 высоты рабочей полости ковша подают кремнийсодержащий материал с расходом 0,1-2,0 кг/т выплавленного расплава. При наполнении ковша в пределах 0,5-0,95 высоты его рабочей полости в ковш подают кремний-марганецсодержащий материал с расходом 1,0-5,0 кг/т выплавленного расплава совместно с карбонатным материалом, расход которого устанавливают в пределах 0,5-4,0 кг/т выплавленного расплава. В процессе последующей внепечной обработки расплав в ковше продувают аргоном через погружную фурму с расходом 0,001-0,007 м3/мин•т расплава и подают алюминий в виде катанки c расходом 0,5-3,0 кг/т расплава и марганецсодержащий материал с расходом 0,01-3,0 кг/т расплава.

В качестве кремнийсодержащего материала используют ферроcилиций с содержанием кремния в пределах 40-70 мас.%. В качестве кремний -марганецсодержащего материала используют ферросиликомарганец с содержанием марганца в пределах 60-70 мас.% и кремния в пределах 10-20 мас.%. В качестве карбонатного материала используют известняк с расходом 1,0-4,0 кг/т расплава. В качестве карбонатного материала возможно использование доломита о расходом 0,5-2,5 кг/т расплава. В качестве марганецсодержащего используют ферромарганец с содержанием марганца в пределах 65-95 мас.%.

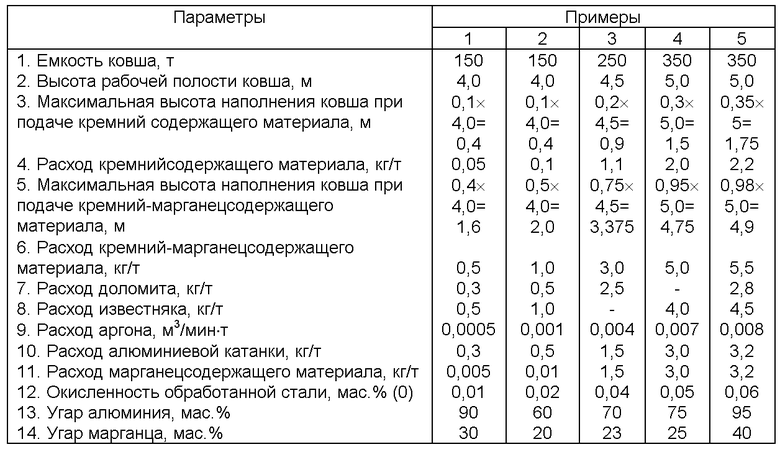

В таблице приведены примеры осуществления способа обработки стали в ковше с различными технологическими параметрами.

В 1-м и 5-м примерах не обеспечивается необходимая окисленность обработанной стали при одновременном повышении угара алюминия и марганца вследствие несоблюдения необходимых технологических параметров.

В оптимальных примерах 2-4 вследствие соблюдения необходимых технологических параметров достигается необходимая окисленность обработанной стали и уменьшение угара алюминия и марганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2001 |

|

RU2185448C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2007 |

|

RU2386704C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2001 |

|

RU2202628C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2005 |

|

RU2290447C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2012 |

|

RU2487171C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

Изобретение относится к черной металлургии, конкретнее к процессам производства низкоуглеродистой низкокремнистой стали, содержащей после ее обработки углерод в пределах 0,03-0,09 мас.% и кремний в пределах 0,01-0,04 мас. %. Технический результат - обеспечение оптимального снижения окисленности стали до уровня, позволяющего получать заданное содержание кремния при одновременном снижении угара алюминия и марганца. Способ обработки стали в ковше включает выпуск расплава из конвертера в ковш, подачу в ковш в процессе выпуска раскислителей, легирующих и шлакообразующих материалов. В начале выпуска расплава до наполнения 0,3 высоты рабочей полости ковша подают кремнийсодержащий материал с расходом 0,1-2,0 кг/т выплавленного расплава. При наполнении ковша в пределах 0,5-0,95 высоты его рабочей полости в ковш подают кремний-марганецсодержащий материал с расходом 1,0-5,0 кг/т выплавленного расплава совместно с карбонатным материалом, расход которого устанавливают в пределах 0,5-4,0 кг/т выплавленного расплава. Затем расплав в ковше продувают аргоном через погружную фурму с расходом 0,001-0,007 м3/мин•т расплава и подают алюминий в виде катанки с расходом 0,5-3,0 кг/т расплава и марганецсодержащий материал с расходом 0,01-3,0 кг/т расплава. В качестве кремнийсодержащего материала могут использовать ферросилиций с содержанием кремния в пределах 40-70 мас.%, в качестве кремний-марганецсодержащего материала - ферросиликомарганец с содержанием марганца в пределах 60-70 мас.% и кремния в пределах 10-20 мас.%. В качестве карбонатного материала - известняк с расходом 1,0-4,0 кг/т расплава. В качестве карбонатного материала - доломит с расходом 0,5-2,5 кг/т расплава. В качестве марганецсодержащего материала - ферромарганец с содержанием марганца в пределах 65-95 мас.%. 5 з. п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ НЕСТАРЕЮЩЕЙ СТАЛИ | 1994 |

|

RU2077777C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ производства стали | 1987 |

|

SU1768649A1 |

| Способ производства низкоуглеродистой,низкокремнистой,малоазотистой легированной алюминием стали | 1986 |

|

SU1402621A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6-ЗАМЕ1ДЕННОГО S-ТРИАЗИНА | 0 |

|

SU194098A1 |

Авторы

Даты

2003-06-20—Публикация

2002-03-04—Подача