Изобретение относится к области получения покрытий, в частности анодных пленок на титане и его сплавах и может быть использовано в качестве изоляционного слоя при изготовлении металлоксидных подложек для толстопленочных гибридных интегральных схем.

Известен способ анодирования изделий из титана и его сплавов, заключающийся в непрерывном режиме подачи тока плотностью 2 A/дм2 (авт. св. СССР N 197540, кл. C 25 D 11/26, 20.04.66).

Известен способ анодирования металлов, например алюминия, импульсным током, позволяющий при высоких плотностях тока получать ровные покрытия повышенной твердости на алюминии и его сплавах (патент США N 3597339, кл. 204-58, 03.08.71).

Известен способ получения покрытия на титане и его сплавах методом анодирования, включающий обработку поверхности импульсным током в условиях искрового разряда при напряжении 80 - 200 В и плотности тока от 10 до 80 А/дм2 (авт. св. СССР N 534525, кл. C 25 D 11/26, Б. N 41, 1976). Данный способ выбран в качестве, прототипа.

Недостатком вышеописанного способа является наличие пористости покрытия, а также недостаточная толщина получаемых покрытий.

Решаемая техническая задача заключается в получении изоляционного покрытия с минимальной пористостью, достаточно высоким удельным поверхностным и объемным сопротивлением, с достаточной теплопроводностью, термостойкостью, высоким значением пробивного напряжения, которое можно использовать в качестве изоляционного слоя при изготовлении металлоксидных подложек для толстопленочных гибридных интегральных схем.

Решаемая техническая задача достигается тем, что в способе получения покрытия на титане и его сплавах, включающем анодирование поверхности титана или его сплавов в условиях плазменно-искрового разряда, предварительно осуществляют электрохимическую полировку обрабатываемой поверхности, а анодирование проводят в расплавленной эвтектической смеси нитратов натрия и калия при 230 - 310oC, в условиях плазменно-искрового разряда, при напряжении U = 100 - 130 В и плотности тока I = 8 - 10 А/см2.

Предложенное техническое решение удовлетворяет критерию изобретательского уровня, т. к. предложенные отличительные признаки позволяют получить новое свойство - получение изоляционного покрытия с минимальной пористостью, достаточно высоким удельным поверхностным и объемным сопротивлением, с достаточной теплопроводностью, термостойкостью, высоким значением пробивного напряжения, которое можно использовать в качестве подложек толстопленочных микросхем.

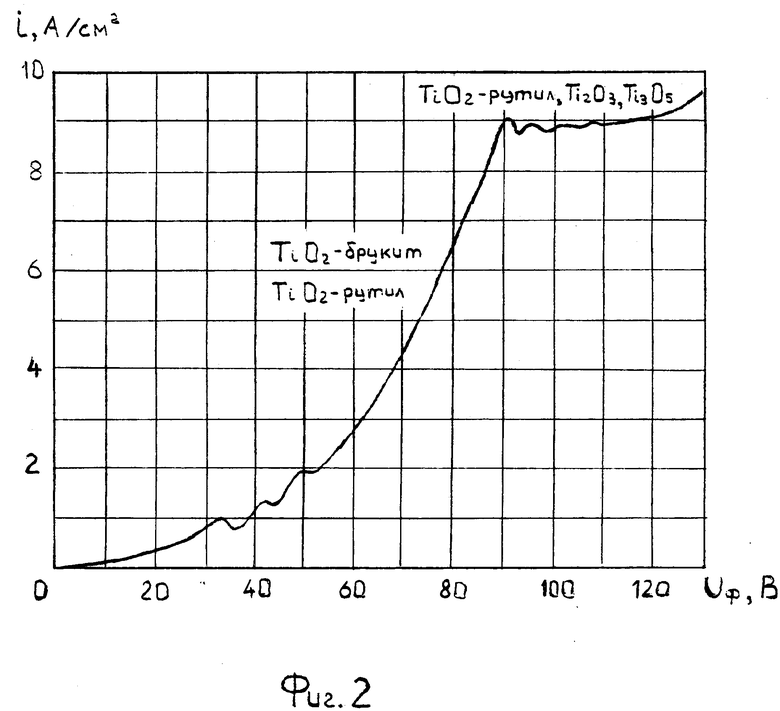

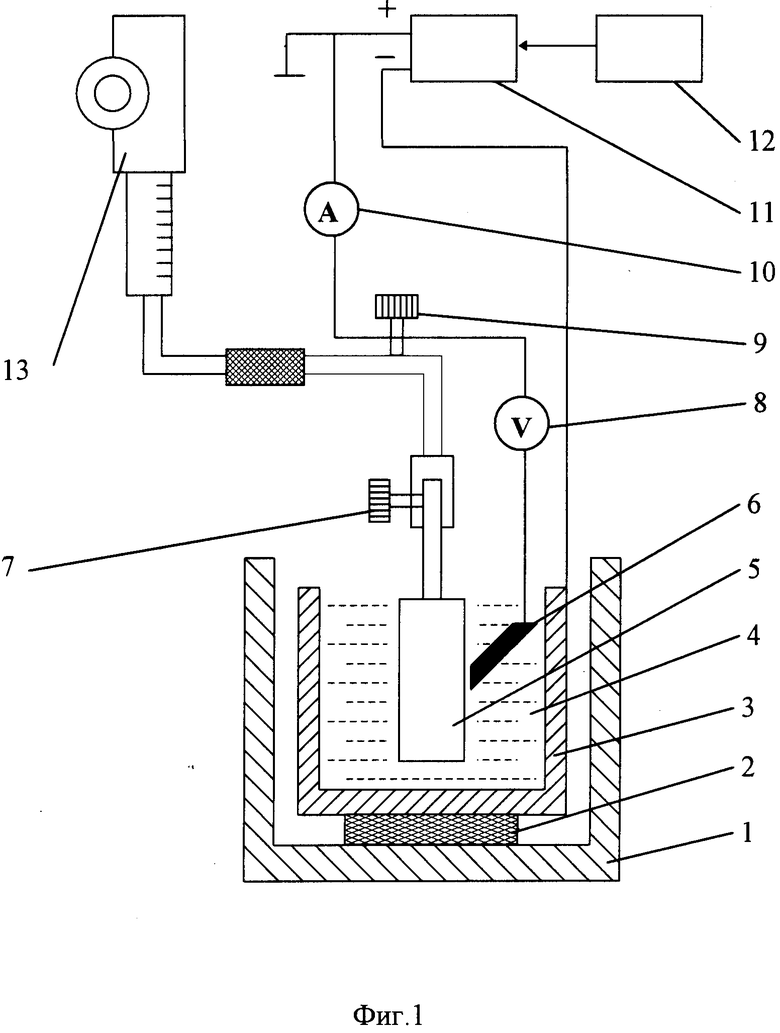

На фиг. 1 изображена структурная схема установки анодного оксидирования, помощью которой можно осуществить предлагаемый способ получения покрытия на титане и его сплавах; на фиг. 2 - потенциодинамическая поляризационная кривая, с помощью которой можно осуществить выбор режимов анодного оксидирования.

На структурной схеме - 1 - печь с автоматической регулировкой температуры; 2 - подставка; 3 - никелевый стакан; 4 - электролит; 5 - образец анодируемого материала; 6 - электрод сравнения; 7 - зажим; 8 - вольтметр; 9 - зажим анода; 10 - амперметр; 11 - усилитель; 12 - программатор; 13 - подъемное устройство. Установка содержит печь 1 с автоматической регулировкой температуры, в полости которой на подставку 2 установлен никелевый стакан 3, внутри которого находится электролит 4, состоящий из расплавленной эвтектической смеси нитратов натрия и калия. Образец 5 анодируемого материала с помощью зажима 7 помещен в электролит 4, в котором размещен также никелевый электрод сравнения 6. Выводы зажима 7 и электрода сравнения 6 подключены к вольтметру 8. Установка содержит программатор 12, к выходу которого подключен усилитель 11. Выводы усилителя 11 подключены к аноду и вспомогательному электроду (никелевый стакан 3). Заземленный вывод через амперметр 10 подключен к зажиму анода 9. Погружение образца анодируемого материала 5 в электролит 4, а также его извлечение после окончания процесса осуществляется с помощью подъемного устройства 13 которое механически связано с зажимом 7 и зажимом анода 9.

Рассмотрим осуществление способа получения покрытия на сплаве титана BT1-O с использованием вышеописанного устройства. Предварительно образец анодируемого материала 5 подвергают обезжириванию и электрохимической полировке в составе раствора, мас.%: H2SO4 - 48 + HNO3 - 40 + HF - 12, при напряжении U = 45 В, токе I = 10 А/дм2 в течение 5 мин при перемешивании электролита. Данный процесс электрохимической полировки (Л. Юнг. Анодные оксидные пленки. Л.: Энергия, 1967, с. 232). После этого образец анодируемого материала 5 закрепляют с помощью зажима 7 и опускают при посредством подъемного устройства 13 в расплав эвтектической смеси нитратов натрия и калия. Анодирование проводят при температуре 230 - 310oC, например 250oC, в условиях плазменно-искрового разряда. Напряжение формирования от 100 до 130 В, например Uф = 115 В и плотность тока от 8 до 10 А/см2, например I = 9 А/см2 задаются программатором 12, например ПР-8 и контролируются вольтметром 8 и амперметром 10. При этом на образце анодируемого материала 5 наблюдается интенсивный плазменно-искровой разряд. После окончания процесса образец 5 извлекают из расплава.

Выбор температурного режима обусловлен тем, что при температуре меньше чем 230oC происходит застывание эвтектической смеси расплава KNO3 - NaNO3. При температуре выше чем 310oC происходит разложение расплава с образованием нитритов KNO2 - NaNO2. Таким образом область температур, в которой происходит оксидирование титана и его сплавов t = 230 - 310oC. Выбор режимов анодного оксидирования: напряжения и плотности тока определяется анодной потенциодинамической поляризационной кривой, снятой в расплаве KNO3 - NaNO3 при 250oC (фиг. 2). Предварительно электроды подвергались электрохимической полировке в составе раствора, %: H2SO4 - 48 + HNO3 - 40 + HF - 12, при t = 20 - 45oC, напряжении U = 45 В, токе I = 10 А/дм2 в течение 5 мин при перемешивании электролита. Анализ поляризационной кривой показывает, что процесс анодного оксидирования титана и его сплавов имеет стадийный характер. Рентгенофазовым анализом установлено, что до потенциалов формирования Uф = 48 В, последовательно образуются фазы TiO2 - брукит, TiO2 - рутил; при потенциалах формирования Uф = 70 - 120 В образуются смеси окислов TiO2 - рутил, Ti2O3, Ti3O5. При потенциале формирования Uф = 70 В возникают искровые разряды на титановых электродах, а при потенциалах формирования 90 - 130 В появляется голубоватое свечение плазменного типа. Именно при этих потенциалах формирования образуются оксидные покрытия, которые обладают хорошими электрофизическими свойствами: напряжение пробоя получаемых пленок Uпр = 670 - 690 В; тангенс угла диэлектрических потерь tgδ=9•10-2; удельная пористость Kуд = 25 - 30 при среднем диаметре пор Dср = 2,3 мкм; толщина пленок достигает d = 30 мкм при хорошей адгезии к основе и зависит от времени анодирования. Формируемые анодные оксидные пленки на титане и его сплаве ВТ1-О при потенциале формирования Uф = 115 В имеют темно-серый цвет. Шероховатость поверхности Ra2-Ra10.

Таким образом с помощью предлагаемого способа можно получить анодное покрытие на титане и его сплавах, удовлетворяющее нужным характеристикам. Анодные покрытия на титане и его сплавах, обладающие данными характеристиками, можно использовать в качестве основы толстопленочных гибридных интегральных схем, к которым предъявляются вышеперечисленные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1999 |

|

RU2159521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| БИОПОКРЫТИЕ НА ИМПЛАНТАТ ИЗ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2386454C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОПОКРЫТИЯ НА ИМПЛАНТАТАХ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2008 |

|

RU2361622C1 |

| Способ сборки электрического соединителя | 1983 |

|

SU1270820A1 |

| ПОКРЫТИЕ НА ИМПЛАНТАТ ИЗ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2361623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| Способ получения износостойких покрытий на сплавах алюминия | 2021 |

|

RU2764535C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ СИЛИКАТНЫХ ПОКРЫТИЙ НА СПЛАВЫ АЛЮМИНИЯ | 1993 |

|

RU2063486C1 |

Способ получения покрытия на титане и его сплавах включает анодирование поверхности титана или его сплавов в условиях плазменно-искрового разряда, при этом предварительно осуществляют электрохимическую полировку обрабатываемой поверхности, а анодирование проводят в расплавленной эвтектической смеси нитратов натрия и калия при 230-310oC, в условиях плазменно-искрового разряда при напряжении U =100-130 В и плотности тока 1=8-10 А/см2. Способ позволяет получать изоляционные покрытия с минимальной пористостью, высоким удельным поверхностным и объемным сопротивлением, теплопроводностью, термостойкостью, высоким значением пробивного напряжения, что дает возможность использовать его при изготовлении металлооксидных подложек толстопленочных гибридных интегральных схем. 2 ил.

Способ получения покрытия на титане и его сплавах, включающий анодирование поверхности титана или его сплавов в условиях плазменно-искрового разряда, отличающийся тем, что предварительно осуществляют электрохимическую полировку обрабатываемой поверхности, а анодирование проводят в расплавленной эвтектической смеси нитратов натрия и калия при 230 - 310oС в условиях плазменно-искрового разряда при напряжении 100 - 130 В и плотности тока 8 - 10 А/см2.

| SU, авторское свидетельство, 534525, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-05-10—Публикация

1997-02-28—Подача