Изобретение относится к области получения покрытий, в частности анодных пленок на алюминии и его сплавах, и может найти применение в технологии металлоксидных печатных плат.

Известен способ анодирования подложки из алюмомагниевого сплава, заключающийся в том, что анодирование проводят в расплаве солей нитратов натрия и калия при температурах 493-573 К и плотностях тока 1-200 мА/см и напряжении 70-140 В, конкретная величина которого обусловлена необходимыми параметрами оксидной пленки (патент РФ N 2022496, кл. H 05 K 3/00, 1994).

Известен способ анодирования алюминия и его сплавов типа АМГ-З, при котором методом анодного окисления создается защитный окисный слой разной толщины в водных растворах электролитов. Полученные таким образом слои оксида алюминия имеют поры размером до нескольких микрон и значительные внутренние напряжения (Изготовление анодированных алюминиевых подложек ГИС /Блинов Г.А. и др.// Электронная промышленность.- 1976, N 5, с. 27-29).

Известен взятый в качестве прототипа способ электролитического микродугового нанесения силикатного покрытия на алюминиевую деталь, при котором деталь погружают в щелочной электролит, процесс ведут при начальной плотности анодного тока i=5-25 А/дм, причем деталь сначала погружают на 5-10% от площади поверхности, а дальнейшее погружение осуществляют равномерно со скоростью, определяемой соотношением S/t=0,38-1,931, где S - общая площадь поверхности детали, дм; t - время погружения, мин (патент РФ N 2006531, кл. C 25 D, 11/04, 1994).

Недостатками указанного способа являются: невозможность получения равномерных по всей поверхности образца пленок определенной толщины, а также невозможность получения величины шероховатости оксидной пленки заданной величины, причем параметры пористости и адгезии пленки являются недостаточно хорошими.

Решаемой технической задачей изобретения является получение равномерного по толщине, беспористого оксидного покрытия с хорошей адгезией и заданной шероховатостью поверхности.

Решаемая техническая задача в способе получения оксидных пленок на алюминии и его сплавах, включающем формирование оксидных покрытий анодированием образца алюминия и его сплавов в электролитах, достигается тем, что анодирование образца осуществляют в расплавленной эвтектической смеси солей нитратов калия и натрия в потенциодинамическом или гальванодинамическом условиях поляризации до получения оксидных покрытий заданной толщины с дальнейшей их обработкой лентой плазменно-искрового разряда, которую создают на границе раздела фаз электрод - расплавленная смесь солей - атмосферный воздух путем увеличения потенциала образца-анода до 130-150 В или плотности тока до i= 100-200 мА/см, с последующим равномерным подъемом образца-анода из расплава со скоростью V=0,05-3 мм/с.

Предложенное техническое решение удовлетворяет критерию "изобретательский уровень", т.к. предложенные отличительные признаки: анодирование образца осуществляют в расплавленной эвтектической смеси солей нитратов калия и натрия в потенциодинамическом или гальванодинамическом условиях поляризации до получения оксидных покрытий заданной толщины с дальнейшей их обработкой лентой плазменно-искрового разряда, которую создают на границе раздела фаз электрод - расплавленная смесь солей - атмосферный воздух путем увеличения потенциала образца-анода до 130-150 В или плотности тока до i= 100-200 мА/см, с последующим равномерным подъемом образца-анода из расплава со скоростью V=0,05-3 мм/с - являются новыми и существенными отличительными признаками и позволяют получить слой оксида равномерной заданной толщины по всей поверхности образца-электрода и с малой степенью шероховатости, что является важным при конструировании металлоксидных печатных плат. Из известных источников научно-технической информации такого технического решения не обнаружено.

Выбор границ пределов увеличения потенциала анода до 130-150 В или плотности тока до i=100-200 мА/см обусловлен образованием на аноде плазменно-микродугового разряда. На границе раздела фаз расплав электролита (расплав смеси солей) - атмосферный воздух и электрод возникает лента плазменно-микродугового разряда.

Выбор границ пределов подъема электрода из расплава электролита со скоростью V= 0,05-3 мм/с обусловлен технологическими особенностями получения равномерных по толщине анодных оксидных покрытий с малой шероховатостью и пористостью.

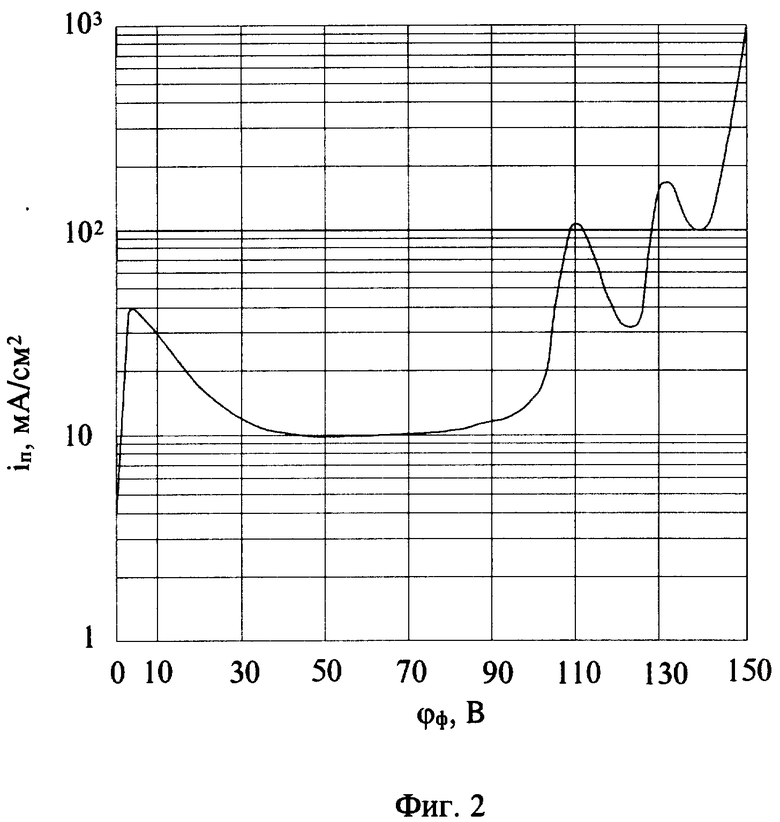

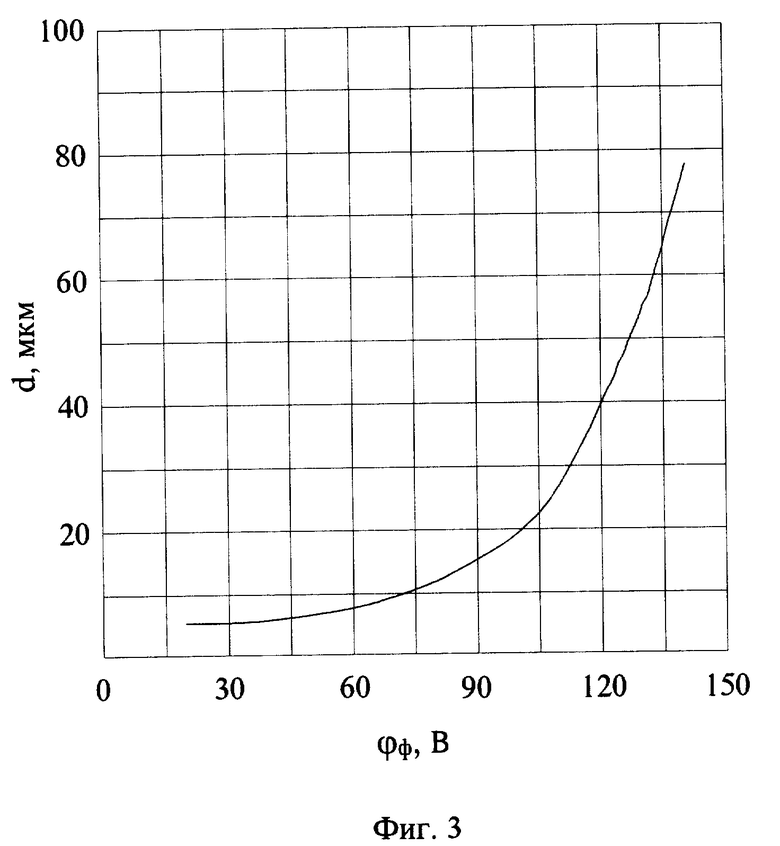

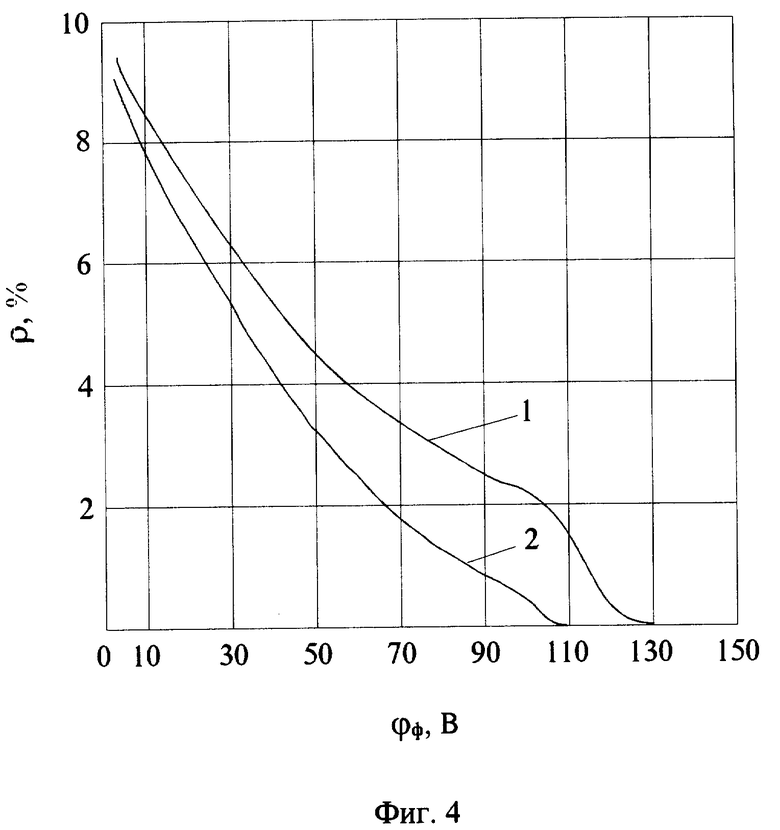

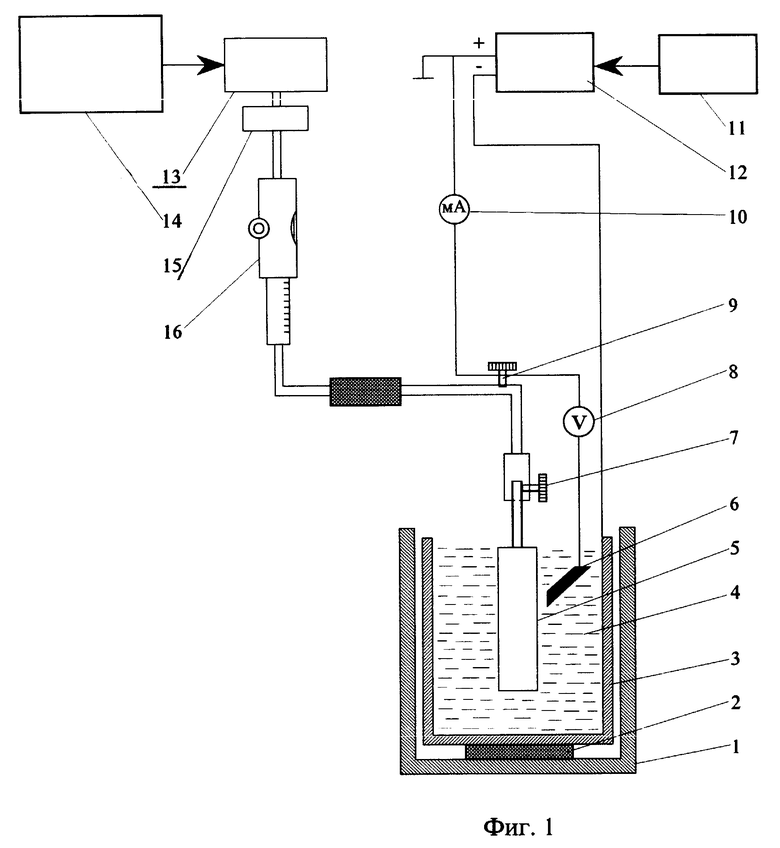

На фиг. 1 изображена структурная схема установки анодного оксидирования алюминия и его сплавов; на фиг.2 - график зависимости анодной поляризационной кривой сплава алюминия АМГ-2; на фиг.3 - график зависимости толщины анодных оксидных пленок от потенциала их формирования; на фиг.4 - график зависимости пористости анодных оксидных пленок от потенциалов их формирования до и после обработки.

На фиг. 1 изображена структурная схема установки анодного оксидирования алюминия и его сплавов, где 1 - печь с автоматической регулировкой температуры; 2 - подставка; 3 - никелевый стакан; 4 - электролит; 5 - образец анодируемого материала; 6 - электрод сравнения; 7 - зажим; 8 - вольтметр; 9 - зажим анода; 10 - миллиамперметр; 11 - первый программатор; 12 - усилитель; 13 - электродвигатель; 14 - второй программатор; 15 - редуктор; 16 - микрометрический винт. Установка содержит печь 1 с автоматической регулировкой температуры, в полости которой на подставку 2 установлен никелевый стакан 3, внутри которого находится электролит 4, состоящий из расплавленной эвтектической смеси нитратов натрия и калия. Образец 5 анодируемого материала с помощью зажима 7 помещен в электролит 4, в котором размещен также никелевый электрод 6 сравнения. Выводы зажима 7 и электрода 6 сравнения подключены к вольтметру 8. Установка содержит первый программатор 11, к выходу которого подключен усилитель 12. Выводы усилителя 12 подключены к аноду и вспомогательному электроду (никелевый стакан 3). Заземленный вывод через амперметр 10 подключен к зажиму 9. Особенностью установки является устройство автоматического подъема и опускания электрода - анода - образца 5 в расплавленный электролит 4. Оно состоит из микрометрического винта 16, который через редуктор 15 соединен с электродвигателем 13. Предусмотрена автоматическая регулировка числа оборотов двигателя 13 с помощью второго программатора 14. В микрометрическом винте 16 имеется лимбовая шкала отсчета для контроля скорости подъема образца-анода 5.

Техническое осуществление способа заключается в следующем. Образцы из алюминия и его сплавов подвергают обезжириванию и химическому травлению. Затем их закрепляют на анодную штангу с помощью зажима 7. С помощью микрометрического винта 16 опускают образец-анод 5 в расплав эвтектической смеси нитратов калия и натрия. Анодирование проводят при температурах T=523-573 K. С помощью первого программатора 11 (например, типа ПР-8) задают потенциодинамический или гальванодинамический режимы поляризации и формируют оксидное покрытие заданной толщины согласно выражению: d = 4+exp(ϕ/33) , где d - толщина оксидной пленки, мкм; ϕ - потенциал формирования, В. Предварительно для выяснения механизма формирования были сняты анодные поляризационные кривые (фиг. 2). Предварительно была также исследована зависимость роста толщины анодной оксидной пленки от потенциала ее формирования (фиг.3). Затем первый программатор 11 задает режим повышения потенциала формирования в условиях потенциодинамических режимов до 130-150 В или тока в условиях гальванодинамических режимов до i= 100-200 мА/см до появления плазменно-искрового разряда на образце-аноде 5. Затем осуществляют равномерный подъем образца-анода 5 из расплава со скоростями V=0,05-3 мм/с.

По сравнению с прототипом в предложенном способе покрытие является равномерным по толщине, практически беспористым, с лучшей адгезией, причем получается заданная шероховатость. Выбор скорости подъема образца определяет равномерность толщины анодной оксидной пленки, ее шероховатость и пористость, а также адгезию.

Без обработки электрода плазменно-искровым разрядом разброс толщины анодной оксидной пленки по площади образца составляет 8-30%. После обработки электрода разброс по толщине пленки уменьшается в 2-8 раз.

Шероховатость поверхности анодной оксидной пленки до обработки лежит в пределах Rz20-Rz60, а после обработки шероховатость уменьшается до значения Ra1-Ra10.

Пористость сформированных анодных оксидных пленок показана на фиг.4 (кривая 1 - до обработки; кривая 2 - после обработки).

Таким образом, по сравнению с прототипом предложенным способом получены анодные оксидные покрытия (на алюминии и его сплавах), равномерные по толщине, с меньшими значениями шероховатости, практически беспористые, с хорошей адгезией к основе. Причем снять анодные оксидные пленки (сформированные на алюминии и его сплавах), обработанные вышеуказанным способом, возможно только методом травления в щелочах или механическим разрушением. Полученные анодные оксидные покрытия находят применение в металлоксидных печатных платах и в технологии микросхем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1991 |

|

RU2022496C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА ГРЕЧИХИ К ШЕЛУШЕНИЮ | 2001 |

|

RU2197845C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1999 |

|

RU2159521C1 |

| Способ формирования защитного оксидно-керамического покрытия на поверхности вентильных металлов и сплавов | 2018 |

|

RU2681028C2 |

| Способ анодирования алюминия и его сплавов | 1981 |

|

SU1002413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НАНОПОРИСТОГО ДИОКСИДА ТИТАНА | 2016 |

|

RU2631780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

Способ получения оксидных пленок на алюминии и его сплавах включает формирование оксидных покрытий анодированием образца алюминия и его сплавов в электролитах, причем анодирование образца осуществляют в расплавленной эвтектической смеси солей нитратов калия и натрия в потенциодинамическом или гальванодинамическом условиях поляризации до получения оксидных покрытий заданной толщины с дальнейшей их обработкой лентой плазменно-искрового разряда, которую создают на границе раздела фаз электрод - расплавленная смесь солей - атмосферный воздух путем увеличения потенциала образца-анода до 130 - 150 В или плотности тока до i = 100 - 200 мА/см, с последующим равномерным подъемом образца анода из расплава со скоростью V = 0,05 - 3 мм/с. 4 ил.

Способ получения оксидных пленок на алюминии и его сплавах, включающий формирование оксидных покрытий анодированием образца алюминия или его сплавов в электролитах, отличающийся тем, что анодирование образца осуществляют в расплавленной эвтектической смеси солей нитратов калия и натрия в потенциодинамических или гальванодинамических условиях поляризации до получения оксидных покрытий заданной толщины с дальнейшей их обработкой лентой плазменно-искрового разряда, которую создают на границе раздела фаз электрод - расплавленная смесь солей - атмосферный воздух путем увеличения потенциала образца-анода до 130 - 150 В или плотности тока до 100 - 200 мА/см с последующим равномерным подъемом образца-анода из расплава со скоростью 0,05 - 3,00 мм/с.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА АЛЮМИНИЕВУЮ ДЕТАЛЬ | 1992 |

|

RU2006531C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-05-10—Публикация

1996-02-08—Подача