Изобретение относится к электротехнике, преимущественно к технологии установочных изделий, например разъемных соединителей, конденсаторостроению.

Целью изобретения является упрощение технологии путем совмещения операций изолирования, закрепления и нанесения защитного покрытия.

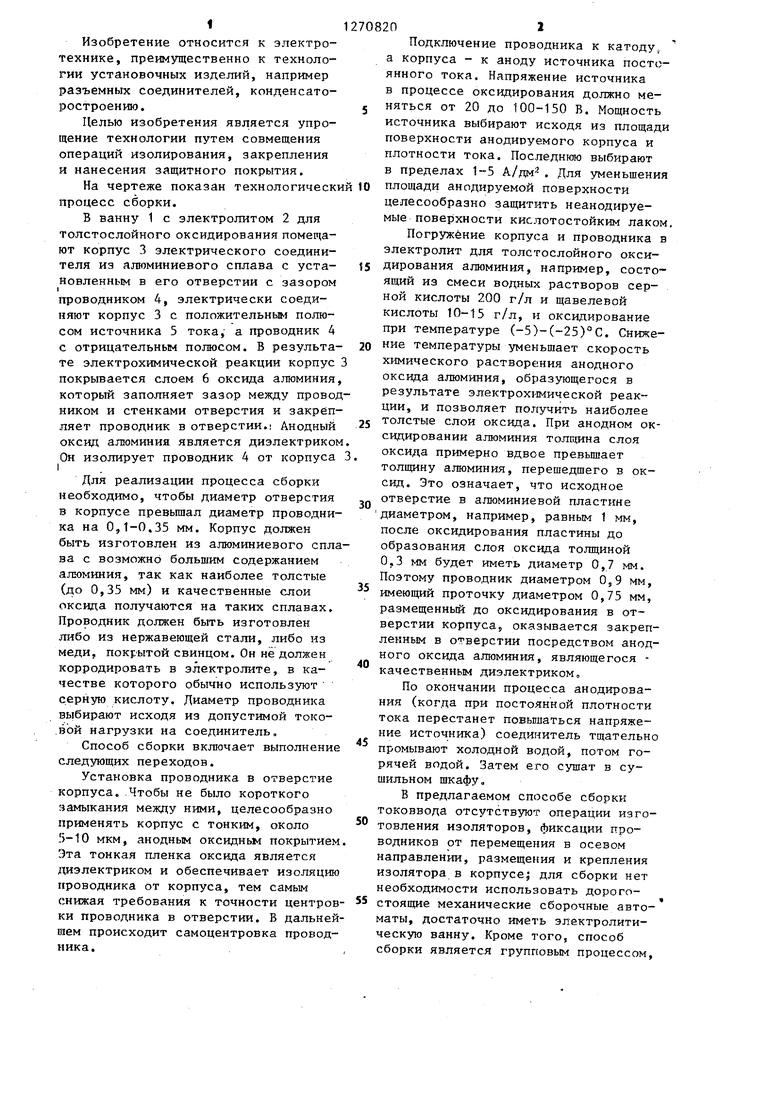

На чертеже показан технологически процесс сборки.

В ванну 1 с электролитом 2 для толстослойного оксидирования помещают корпус 3 электрического соединителя из алюминиевого сплава с установленным в его отверстии с зазором I

проводником 4, электрически соединяют корпус 3 с положительным полюсом источника 5 тока, а проводник 4 с отрицательным полюсом. В результате электрохимической реакции корпус покрывается слоем 6 оксида алюминия который заполняет зазор между проводником и стенками отверстия и закрепляет проводник в отверстии.I Анодный оксид алюминия является диэлектриком

Он изолирует проводник 4 от корпуса I

Для реализации процесса сборки необходимо, чтобы диаметр отверстия в корпусе превышал диаметр проводника на 0,1-0.35 мм. Корпус должен быть изготовлен из алюминиевого сплава с возможно большим содержанием алюминия, так как наиболее толстые (до 0,35 мм) и качественные слои оксида получаются на таких сплавах. Проводник должен быть изготовлен либо из нержавеющей стали, либо из меди, покрытой свинцом. Он не должен корродировать в электролите, в качестве которого обычно используют рерную кислоту. Диаметр проводника выбирают исходя из допустимой токо.вой нагрузки на соединитель.

Способ сборки включает выполнени следующих переходов.

Установка проводника в отверстие корпуса. Чтобы не было короткого замыкания между ними, целесообразно применять корпус с тонким, около )-10 мкм, анодным оксидньм покрытием Эта тонкая пленка оксида является диэлектриком и обеспечивает изоляци проводника от корпуса, тем самым снижая требования к точности центроки проводника в отверстии. В дальнешем происходит самоцентровка проводника.

Подключение проводника к катоду, а корпуса - к аноду источника постоянного тока. Напряжение источника в процессе оксидирования должно меняться от 20 до 100-150 В. Мощность источника выбирают исходя из площади поверхности анодируемого корпуса и плотности тока. Последнюю выбирают в пределах 1-5 А/дм. Для уменьшения площади анодируемой поверхности целесообразно защитить неанодируемые поверхности кислотостойким лаком.

Погружение корпуса и проводника в электролит для толстослойного окси5 дирования алюминия, например, состоящий из смеси водных растворов серной кислоты 200 г/л и щавелевой кислоты 10-15 г/л, и оксидирование при температуре (-5)-(-25)°С. Сниже0 нив температуры уменьщает скорость химического растворения анодного оксида алюминия, образующегося в результате электрохимической реакции, и позволяет получить наиболее 5 толстые слои оксида. При анодном оксидировании алюминия толщина слоя оксида примерно вдвое превышает толщину алюминия, перешедшего в оксид. Это означает, что исходное отверстие в алюминиевой пластине диаметром, например, равным 1 мм, после оксидирования пластины до образования слоя оксида толщиной 0,3 мм будет иметь диаметр 0,7 мм. Поэтому проводник диаметром 0,9 мм, имеющий проточку диаметром 0,75 мм, размещенньй до оксидирования в отверстии корпуса, оказывается закрепленным в отверстии посредством анодного оксида алюминия, являющегося качественным диэлектриком,

По окончании процесса анодирования (когда при постоянной плотности тока перестанет повыглаться напряжение источника) соединитель тщательно промывают холодной водой, потом горячей водой. Затем его сушат в сушильном шкафу.

В предлагаемом способе сборки токоввода отсутствуют операции изготовления изоляторов, фиксации проводников от перемещения в осевом направлении, размещения и крепления изолятора в Kopnycej для сборки нет необходимости использовать дорого5 стоящие механические сборочные автоматы, достаточно иметь электролитическую ванну. Кроме того, способ сборки является групповым процессом.

312708204

его применение значительно повьшаетгии путем совмещения операций иэолкпроизводительность труда.рования, закрепления и нанесения

Формула изобретениямещают с зазором в отверстии корпуса,

Способ сборки электрического сое- jподключают его к отрицательному полюдинителя с корпусом из алюминиевогосу источника постоянного тока, а

сплава, при котором проводник уста-корпус - к положительному полюсу,

навливают в отверстии корпуса, изо-погружают проводник и корпус в

лируют его от корпуса, закрепляют в-электролит для толстослойного оксинем и наносят защитное покрытие на юдирования алюминия и выдерживают

корпус, отличающийсяв нем до заполнения зазора между кортем, что, с целью упрощения техноло-пусом и проводником оксидом алюминия.

защитного покрытия, проводник раз

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОЛСТОСЛОЙНОГО АНОДИРОВАНИЯ ПЛОСКИХ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2062824C1 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| Способ изготовления рисунка проводников | 1991 |

|

SU1812644A1 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1115503A1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| СПОСОБ АНОДИРОВАНИЯ ПОЛОЙ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2827632C1 |

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2541246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2474466C1 |

| Мельников П.С | |||

| Технология производства электрических соединителе М.: Энергия, 1979, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1986-11-15—Публикация

1983-07-13—Подача