Изобретение относится к электрохимической обработке металлов, конкретно к нанесению износостойких покрытий на сплавы алюминия методом плазменно-электролитического оксидирования, и может быть использовано для создания обладающих высокой износостойкостью защитных антифрикционных покрытий на трущихся поверхностях подшипников и опор скольжения, направляющих и других деталей машин из алюминиевых сплавов, применяемых в машиностроительной, металлообрабатывающей, станкостроительной и других областях промышленности.

Известен способ получения покрытий, обладающих повышенной твердостью и износостойкостью на изделиях из алюминия и его сплавов (пат. РФ №2136788, опубл. 1999.09.10), включающий плазменно-электролитическое оксидирование изделий продолжительностью 45-100 мин при плотности тока 25-35 А/дм2 в электролите, содержащем 20-40 г/л борной кислоты и 3-5 г/л гидроксида калия, с последующим нагревом изделий до температуры не ниже 500°С в течение времени, составляющем не менее 100% от времени оксидирования. Недостатком известного способа является его сложность, обусловленная необходимостью нагрева оксидированной поверхности до температуры не менее 500°C в течение 45-100 мин, а также значительные затраты времени и электроэнергии на его осуществление.

Известен способ получения износостойкого покрытия на алюминии и его сплавах (RU 2424381, опубл. 2005.10.27), предусматривающий анодирование в две стадии на переменном токе плотностью 5-150 А/дм2: на первой стадии в растворе, содержащем 20-150 г/л силиката или алюмината щелочного металла и 2-20 г/л кремнефтористого натрия, в течение 20-40 мин, а на второй стадии в растворе, содержащем 2-10 г/л силиката или алюмината и 0,5-4,0 г/л щелочи в течение 1,5-2,0 ч, при этом после анодирования покрытие обрабатывают 50-65% раствором плавиковой кислоты при температуре 30-60°С в течение 5-30 минут с последующим его промыванием в воде и механической обработкой. Анодирование в две стадии со сменой электролита и дополнительная обработка подогретой кислотой усложняют известный способ. Кроме того, использование экологически небезопасной и вредной для здоровья концентрированной плавиковой кислоты требует соблюдения специальных мер безопасности.

Наиболее близким к предлагаемому является способ нанесения защитных износостойких покрытий на алюминий и его сплавы (RU 2263164, опубл. 2011.07.20), предусматривающий обработку поверхности изделия путем плазменно-электролитического оксидирования (ПЭО) в анодно-катодном режиме на импульсном токе с продолжительностью импульсов от 0,0033 до 0,4 с либо на переменном электрическом токе промышленной частоты при эффективной плотности тока 5-100 А/дм2 и соотношении эффективных значений плотности анодного и катодного токов 4:1÷0,4:1, соотношении продолжительности анодного и катодного импульсов 5:1÷0,5:1 в течение 20-120 мин в боратном электролите, содержащем, г/л:

гидроксид калия КОН 1-4 и борную кислоту Н3ВО3 5-12;

либо тетраборат калия К2 В4О7⋅4Н2О 5-50 или натрия Na2B4O7⋅10H2 10-60

либо тетраборат калия K2 В4О7⋅4Н2О 5-50 и гидроксид калия КОН 1-15;

либо тетраборат натрия Na2B4O7⋅10H2O 10-60 и гидроксид калия КОН 1-15, при этом электролит дополнительно может содержать, г/л: полифосфат натрия 0,5-10 и/или алюминат натрия NaAlO2 0,5-10. Однако износостойкость покрытий, полученных известным способом, оказывается недостаточно высокой в случае жесткой эксплуатации в условиях повышенного механического износа вследствие присутствия в сформированном покрытии низкотемпературных фаз оксида алюминия, не обладающих достаточно высокими противоизносными свойствами.

Задачей изобретения является создание способа получения на изделиях и сооружениях из сплавов алюминия защитных износостойких покрытий с высокими антифрикционными свойствами, пригодных для эксплуатации в условиях повышенного механического износа.

Технический результат способа заключается в повышении износостойкости получаемых с его помощью защитных покрытий за счет преобладающего формирования в составе покрытия высокотемпературной фазы оксида алюминия: α-Al2O3, обладающего высокой износостойкостью и антифрикционными свойствами.

Указанный технический результат достигают способом получения защитных износостойких антифрикционных покрытий на изделиях из сплавов алюминия, предусматривающим обработку поверхности изделий путем плазменно-электролитического оксидирования в боратном электролите в течение 90-120 мин с использованием анодно-катодного режима на импульсном токе с продолжительностью импульсов от 0,0033 до 0,4 с, в котором, в отличие от известного, анодно-катодный режим сочетают с гальваностатическим, при этом чередуют пятиминутное оксидирование в анодно-катодном режиме и пятиминутное в гальваностатическом либо пятиминутное оксидирование в анодно-катодном режиме и десятиминутное в гальваностатическом, либо десятиминутное оксидирование в анодно-катодном режиме и пятиминутное в гальваностатическом при эффективной плотности импульсного тока 15-18 А/дм2, а в качестве боратного электролита используют водный раствор, содержащий 15-25 г/л тетрабората калия К2В4O7⋅4H2O.

Способ осуществляют следующим образом.

Процесс плазменно-электролитического оксидирования проводят в электрохимической ячейке, представляющей собой стальную ванну с рубашкой водяного охлаждения, через которую прокачивают холодную водопроводную воду. Электролит и изделие, на котором формируют покрытие, помещают в ванну, при этом ее корпус с внутренней стороны соединяют с катодом источника тока, а изделие с анодом.

Общее время плазменно-электролитической обработки составляет 90-120 минут, при этом в ходе процесса оксидирования электролит перемешивают с помощью электрической мешалки, что способствует формированию более равномерного покрытия.

Продолжительность обработки поверхности изделия в каждом режиме и порядок их чередования, которое осуществляется следующим образом: 5 мин в анодно-катодном режиме и 5 мин в гальваностатическом либо 5 мин в анодно-катодном режиме и 10 мин в гальваностатическом, либо 10 мин в анодно-катодном режиме и 5 мин в гальваностатическом, а также заданную плотность тока контролируют и поддерживают с помощью автоматизированной системы управления и контроля (АСУиК), управляемой компьютером в соответствии с заложенной в него специально разработанной для этой цели программой.

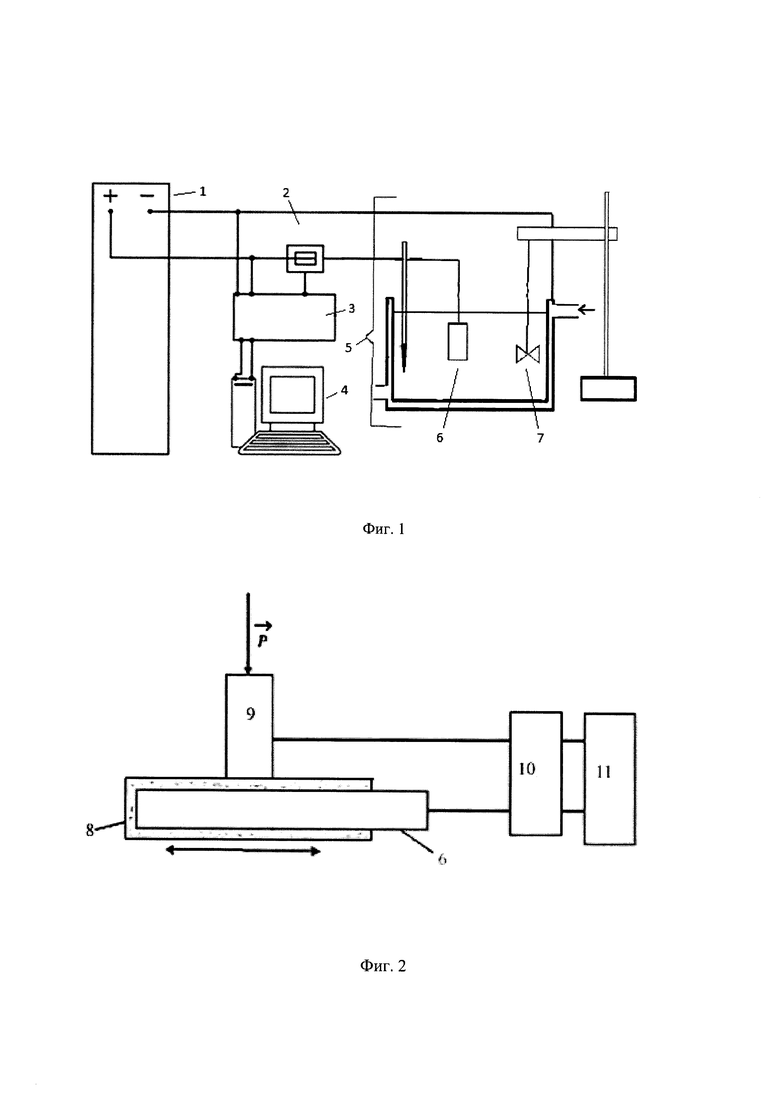

Схема установки для плазменно-электролитического оксидирования (ПЭО-обработки) образцов из сплава алюминия в программно-задаваемом смешанном режиме, чередующем анодно-катодный и гальваностатический режимы, показана на фиг. 1, где 1 - тиристорный агрегат ТЕР4-63/460Н-2-2-УХЛ4; 2 - датчик тока; 3 - автоматизированная система управления и контроля (АСУиК); 4 - ПЭВМ (персональный компьютер); 5 - ячейка для ПЭО-обработки; 6 - обрабатываемый образец; 7 - мешалка.

В ходе плазменно-электролитического оксидирования сплавов алюминия в смешанном режиме при переходе из одного режима в другой на поверхности формирующейся пленки (покрытия) возникают дискретные короткоживущие искровые микроразряды, которые вызывают разогрев прилегающих к каналам разрядов локальных участков поверхности, ускоряя протекание в них реакции электрохимического оксидирования. Высокая температура, локальный разогрев электролита и увеличение давления в окрестностях упомянутых искровых разрядов способствуют фазовым превращениям оксида алюминия с преимущественным образованием его высокотемпературной фазы α-Al2O3. Таким образом, под воздействием и искровых микроразрядов формируются участки покрытия с преимущественным содержанием высокотемпературной фазы α-Al2O3., обладающей самой высокой износостойкостью из всех его фаз, промежутки между которыми выполняют роль дефектов, принимающих на себя мигрирующие по оксидируемой поверхности искровые микроразряды.

Установлено, что при оксидировании в анодно-катодном режиме в анодный период преобладает ионный ток, приводящий к нарастанию толщины покрытия, в катодный - электронный, при этом электрические искровые и дуговые разряды отсутствуют, а электронный ток, протекающий через растущий оксидный слой, разогревает его внутреннюю часть, способствуя переходу низкотемпературных оксидных фаз в высокотемпературные За счет высокого тепловыделения во время катодных разрядов в формирующемся покрытии осуществляются фазовые переходы оксидов алюминия Al2O3, приводящие к образованию его высокотемпературных фаз. Дополнительно формирование этих высокотемпературных фаз инициируют образующиеся в составе электролита соединения бора, которые интенсифицируют протекание твердофазных реакций при более низких температурах.

По мере формирования покрытия упомянутые разряды перемещаются в промежутки между сформированными участками покрытия, которые теперь начинают выступать в качестве дефектов.

Этот процесс продолжается в течение заданного времени, необходимого для получения покрытия заданной толщины.

При ПЭО обработке сплавов алюминия в водных растворах борной кислоты и ее солей возникающие при переходе от одного режима к другому электрические пробои сформированных покрытий вызывают протекание процессов, также приводящих к образованию высокотемпературной фазы оксида алюминия, основы износостойких покрытий. Экспериментально установлено, что при пробойных явлениях вследствие термолиза компонентов электролита наблюдается образование оксида бора, который благодаря низкой температуре плавления (около 450°С) выступает в качестве флюса, способствующего фазовым переходам оксида алюминия, ведущим к преимущественному образованию его высокотемпературной износостойкой фазы α-Al2O3. Антифрикционные свойства формированных покрытий усиливаются за счет твердой смазки, образующейся при истирании их внешнего слоя.

Примеры конкретного осуществления способа

В качестве источника тока был использован реверсивный тиристорный преобразователь ТЕР-100/460Н-2-2УХЛ4, обеспечивающий подачу на оксидируемый образец регулируемых по амплитуде и длительности анодно-катодных импульсов. Для управления работой источника тока в заданном режиме была разработана специальная программа для компьютера.

Таким образом, величину разности потенциалов на электродах и ток, протекающий через электрохимическую ячейку, задавали и контролировали с помощью персонального компьютера и разработанных для этой цели программных средств.

Электролит готовили, используя дистиллированную воду и коммерческий реактив К2В4O7⋅4Н2О квалификации «хч».

Покрытия формировали на образцах размером 40×10×1 мм из сплавов алюминия АМг5 или Д16. Подготовка образов перед ПЭО-обработкой включала обязательное обезжиривание в течение 5 мин в 40% водном растворе щелочи и промывание проточной водой. Затем промытый образец осветляли в 15% азотной кислоте, после чего снова промывали проточной водой.

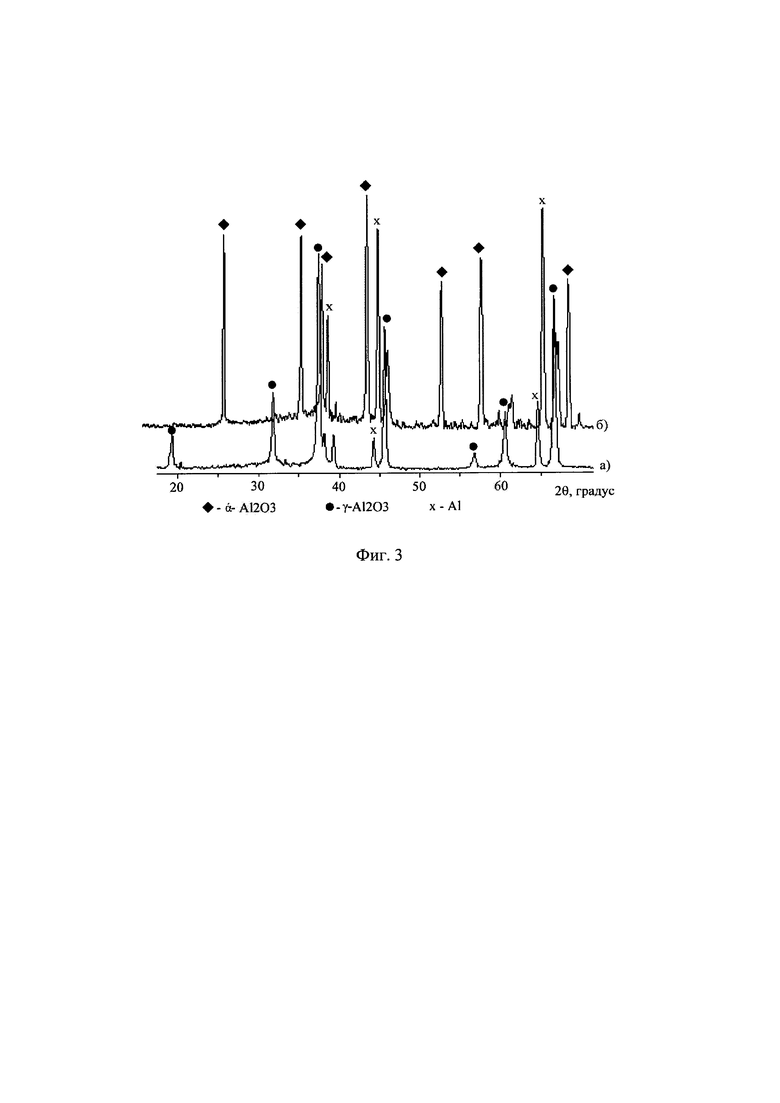

Данные по износостойкости покрытий получали с помощью установки, моделирующей торцевое трение, блок-схема которой показана на чертеже (фиг. 2), где 6 - образец из сплава алюминия; 8 - нанесенное покрытие; 9 - цилидрический индентор; 10 - вольтметр, работающий в режиме измерения сопротивления, 11 - самописец, Р - нагрузка на торец.

На образец с покрытием опускали индентор, представляющий собой цилиндр диаметром 2,3 мм из быстрорежущей стали Р6М5. Под действием электромотора образец совершал возвратно-поступательное движение 30,7 раз/мин с шагом 1 см при нагрузке на индентор 6,3 МРа/м2.

В результате трения покрытие истончалось, и в момент его полного протирания резко уменьшалось электрическое сопротивление цепи индентор/ диэлектрическое покрытие /металл образца (сплав алюминия), при этом износостойкость покрытий оценивали временем, прошедшим от начала процесса испытаний до момента падения электросопротивления и скачка тока в упомянутой цепи.

В том случае, если в результате двухчасового эксперимента протирания покрытия не происходило и скачка тока в указанной цепи не наблюдалось, испытание прекращали и покрытие по условию относили к износостойким.

Фазовый состав образцов и покрытий определяли на рентгеновском дифрактометре D8 ADVANCE (Германия) с использованием CuKα-излучения. Для анализа рентгенограмм использовали поисковую программу EVA с банком данных PDF-2. На фиг. 3 (а, б) приведена рентгенограмма, отражающая фазовый состав покрытий, полученных на сплавах алюминия АМг5 (а) и Д16 (б).

Пример 1

Подготовленный образец из сплава алюминия АМг5 (%, Mg 4,8-5,8; Mn 0,5-0,8; Ti 0,02-0,1, остальное А1) при плотности тока 15 А/дм2 в течение 90 минут обрабатывали в водном растворе, содержащем 15 г/л тетрабората калия К2B4O7⋅4H2O, в смешанном режиме, чередуя 5 минут оксидирования в анодно-катодном режиме и 5 минут в гальваностатическом. Получено шершавое покрытие светло-серого цвета, толщиной около 55 мкм, по данным рентгенофазового анализа (РФА), содержащее практически только α-Al2O3. Время протирания полученного покрытия до скачка, точнее, до появления, тока в цепи превысило 2 часа, что свидетельствует о его высокой износостойкости.

Пример 2

Подготовленный образец из сплава алюминия Д16 (%, Fe до 0,5, Si до 0,5, Cu 3,8-4,9, Mn 0,3-0,9, Ni до 0,1, Ti до 0,1, Mg 1,2-1,8, Zn до 0,3, прочие 0,05-0,1, остальное Al) при плотности тока 18 А/дм2 в течение 90 минут обрабатывали в водном растворе, содержащем 25 г/л тетрабората калия К2В4O7⋅4H2O, в смешанном режиме, чередуя 5 минут оксидирования в анодно-катодном режиме и 10 минут в гальваностатическом). По данным РФА, в полученном покрытии в основном содержится корунд α-Al2O3 и небольшое количество γ-Al2O3. Время истирания полученного покрытия до скачка тока в цепи превысило 120 мин.

Пример 3

Подготовленный образец из сплава алюминия АМг5 обрабатывали в водном растворе, содержащем 25 г/л тетрабората калия К2 B4O7⋅4H2O, в течение 120 мин при плотности тока 18 А/дм2 в смешанном режиме, чередуя в течение 120 мин 10 минут оксидирования в анодно-катодном режиме и 5 минут в гальваностатическом.. По данным РФА, состав покрытия аналогичен полученному в примере 2. Время истирания полученного покрытия до скачка тока в цепи превысило 120 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-МЕДНОГО ОКСИДНОГО КАТАЛИЗАТОРА | 2007 |

|

RU2342999C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения защитных покрытий на вентильных металлах и их сплавах | 2017 |

|

RU2677388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 2014 |

|

RU2547983C1 |

Изобретение относится к электрохимической обработке металлов, конкретно к нанесению износостойких покрытий на сплавы алюминия методом плазменно-электролитического оксидирования, и может быть использовано для создания защитных покрытий, обладающих высокой износостойкостью и антифрикционными свойствами, на трущихся поверхностях подшипников, опор скольжения, направляющих и других деталей машин из алюминиевых сплавов, применяемых в машиностроительной, металлообрабатывающей, станкостроительной и других областях промышленности. Способ включает обработку поверхности изделий из сплавов алюминия путем плазменно-электролитического оксидирования в боратном электролите в течение 90-120 мин с применением анодно-катодного режима на импульсном токе с продолжительностью импульсов от 0,0033 до 0,4 с, причем анодно-катодный режим сочетают с гальваностатическим, при этом в ходе обработки чередуют пятиминутное оксидирование в анодно-катодном режиме и пятиминутное в гальваностатическом либо пятиминутное оксидирование в анодно-катодном режиме и десятиминутное в гальваностатическом, либо десятиминутное оксидирование в анодно-катодном режиме и пятиминутное в гальваностатическом при эффективной плотности тока 15-18 А/дм2 в том и другом режиме, а в качестве боратного электролита используют водный раствор, содержащий 15-25 г/л тетрабората калия К2B4O7⋅4Н2О. Технический результат - повышение износостойкости защитных покрытий за счет преобладающего формирования в составе покрытия высокотемпературной фазы оксида алюминия α-Al2O3, обладающей высокой износостойкостью и антифрикционными свойствами. 3 ил., 3 пр.

Способ получения износостойких покрытий с антифрикционными свойствами на изделиях из сплавов алюминия, включающий обработку поверхности указанных изделий путем плазменно-электролитического оксидирования в боратном электролите в течение 90-120 мин с применением анодно-катодного режима на импульсном токе с продолжительностью импульсов от 0,0033 до 0,4 с, отличающийся тем, что анодно-катодный режим сочетают с гальваностатическим, при этом в ходе обработки чередуют пятиминутное оксидирование в анодно-катодном режиме и пятиминутное в гальваностатическом либо пятиминутное оксидирование в анодно-катодном режиме и десятиминутное в гальваностатическом, либо десятиминутное оксидирование в анодно-катодном режиме и пятиминутное в гальваностатическом при эффективной плотности тока 15-18 А/дм2 в том и другом режиме, а в качестве боратного электролита используют водный раствор, содержащий 15-25 г/л тетрабората калия К2B4O7⋅4Н2О.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 2014 |

|

RU2547983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| US 4437945 A1, 20.03.1984. | |||

Авторы

Даты

2022-01-18—Публикация

2021-03-11—Подача