Изобретение относится к получению крученых изделий и касается технологии получения качественных крученых изделий (канатов, сердечников и веревок) на сигарной машине роторного типа.

Известен способ получения крученых изделий на сигарной машине роторного типа путем подачи крученых прядей с паковок, свивки в изделие и его намотки [1].

Однако известный способ не позволяет получать крученые изделия высокого качества вследствие того, что условия технологического процесса из-за конструктивных особенностей сигарных машин не позволяют соблюдать заданные соотношения круток прядей Кп и готовых изделий К, необходимые для изделий данной группы

Кп=C K(кр/м),

где C - коэффициент (1,36; 1,8; 2,0), зависящий от типа крученого изделия (назначение изделия и материала);

K - величина крутки готового изделия.

При этом необходимо отметить, что сформировать на этих машинах крученые изделия канатной группы не удается вследствие высокой крутки исходных прядей к месту свивки.

При этом математическая формула, описывающая величину крутки прядей уже в крученом изделии, не учитывает действительную крутку, образующуюся в прядях при последовательном перемещении прядей по секциям сигарного участка, и допускает лишь их ложную подкрутку [1].

Задачей изобретения является создание способа получения крученых изделий на сигарной машине роторного типа, обеспечивающего достижение технического результата, состоящего в расширении технологических возможностей путем увеличения ассортимента получаемых крученых изделий, в том числе и канатной группы, высокого качества за счет повышения коэффициента использования крученых прядей в изделии.

Этот технический результат в способе получения крученых изделий на сигарных машинах роторного типа путем подачи крученых прядей с паковок, свивки в изделие и его намотки достигается тем, что подачу крученых прядей с паковок осуществляют с разной величиной крутки, уменьшающейся с увеличением расстояния от места свивки по формуле

Kпр.= Kпр.изд.-K•n•l•cos2β,

где Кпр - величина заправочной крутки прядей на паковке сигарной машины роторного типа, кр/м;

Кпр.изд - величина крутки прядей в готовом изделии, кр/м;

К - величина крутки готового изделия, кр/м;

n - порядковый номер секции сигарного участка от места свивки прядей;

l - длина секции сигарного участка (0,35 - 0,4 м), определяемая типом машины;

β - угол кручения готового крученого изделия.

При этом с паковок можно осуществлять подачу прядей и двухкратное кручение для получения качественных изделий канатной группы.

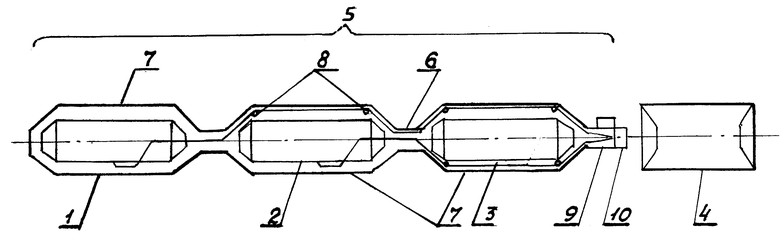

На чертеже представлена схема получения крученых изделий.

Предложенный способ получения крученых изделий на сигарных машинах роторного типа заключается в подаче крученых прядей с паковок 1,2,3 с разной величиной крутки, уменьшающейся с увеличением расстояния от места свивки по формуле

Kпр.= Kпр.изд.-K•n•l•cos2•β,

осуществлении свивки прядей в изделии и намотки крученого изделия в бухту,

где Кпр - величина заправочной крутки пряди на паковке 1,2,3 сигарной машины роторного типа, кр/м,;

Кпр.изд - величина крутки прядей в готовом крученом изделии 4, кр/м;

К - величина крутки готового крученого изделия, кр/м;

n - порядковый номер секции сигарного участка от места свивки прядей;

l - длина секции сигарного участка, м;

β - угол кручения готового крученого изделия.

При этом при получении крученого изделия 4 канатной группы осуществляют подачу прядей с прядевьющих машин двукратного кручения.

На чертеже представлена схема реализации предложенного способа

Внутри трехсекционного ротора 5 установлены в специальных люльках паковки 1,2,3 с прядями по одной в каждой секции. Прядь с каждой паковки 1,2,3 проходит через отверстия люльки 6 и затем последовательно огибает направляющие ролики последовательных сигарных участков 7 ротора. На выходе все пряди через прорези выходного патрона 9 попадают в калибр 10 ротора. Затем крученое изделие направляется на тяговые блоки. Величина l определяется конструктивными особенностями машины и составляет 0,35 - 0,4м; угол β определяется как  , где D - диаметр готового крученого изделия. С учетом того, что Кпр.изд = c•К, где c - коэффициент, определяющий тип крученого изделия; К - величина крутки готового крученого изделия, кр/м.

, где D - диаметр готового крученого изделия. С учетом того, что Кпр.изд = c•К, где c - коэффициент, определяющий тип крученого изделия; К - величина крутки готового крученого изделия, кр/м.

Формула приобретает следующий вид: .

.

Таким образом, в зависимости от исходных требований к крученому изделию и особенности формирования крученого изделия на машинах роторного типа осуществляют установку паковок с кручеными прядями с разной величиной крутки, уменьшающейся с увеличением расстояния от места свивки по формуле

Kпр.= Kпр.изд.-K•n•l•cos2•β.

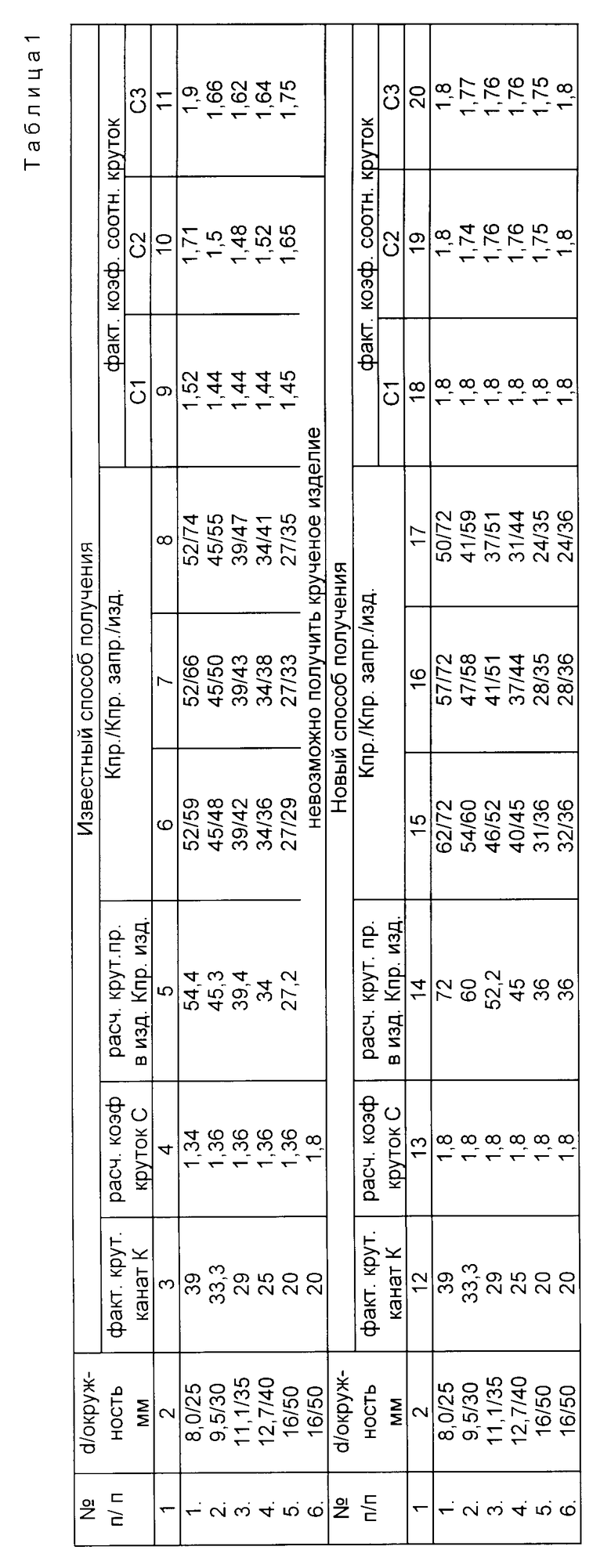

Реализация предложенного способа раскрывается на конкретных примерах получения крученых изделий, представленных в табл. 1 и 2. В табл. 1 представлены характеристики способа получения крученых изделий по старой технологии - столбцы 2 -11 и по предложенному способу получения - столбцы 2, 12-20. По известной технологии заправочная крутка всех трех прядей была одинакова по всем секциям машины, что приводило к изменению круток прядей в самом изделии, их отличиям друг от друга и колебаниям коэффициента крутки прядей в изделии. Кроме того, сформировать крученое изделие на машине роторного типа с коэффициентом крутки 1,8 и выше не удастся для всех типов крученых изделий (от 8,0 до 16,0 мм).

Предложенный способ получения крученых изделий (столбцы 2, 12 - 20) позволяет получить крученое изделие с заданной круткой всех прядей в изделии, определяемом типом крученого изделия.

При этом в каждой секции сигарного участка паковки с прядями установлены таким образом, что величина заправочной крутки прядей определяется по формуле в зависимости от положения паковки в 1,2,3 или секции и уменьшается от места свивки прядей (столбцы 15 - 17). Однако в готовом крученом изделии величина круток всех прядей выравнивается и близка к расчетной крутке (столбцы 14 -17), что позволяет поддерживать фактический коэффициент соотношения круток в изделии (столбцы 18 - 20) на уровне заданного (столбец 13) или расчетного коэффициента.

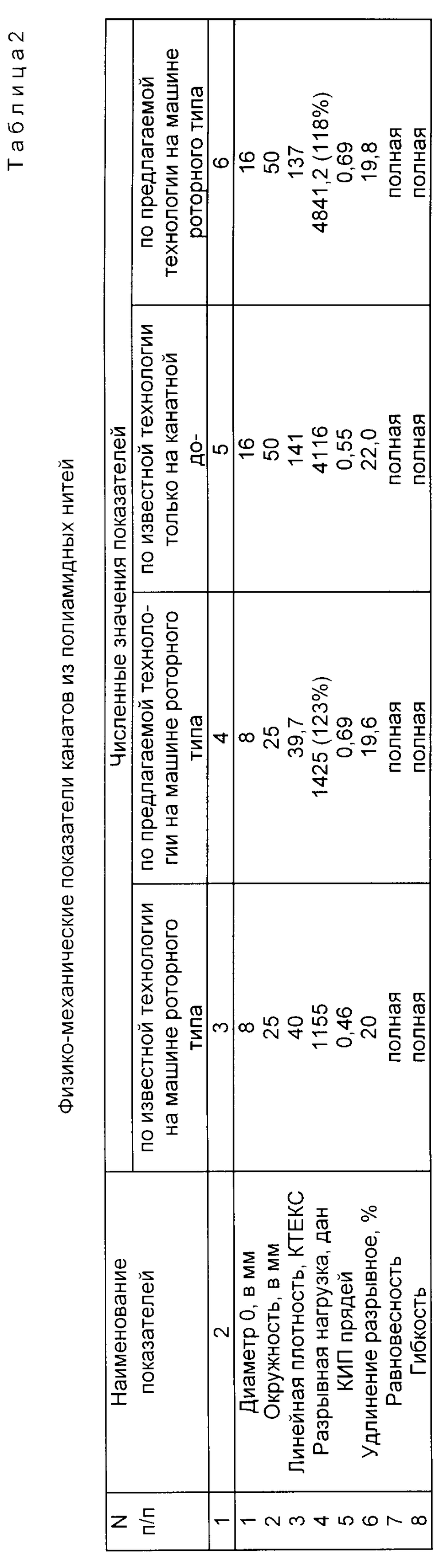

Преимущества предложенного способа раскрыты в примерах табл. 1, в которой представлены физико-механические показатели крученых изделий по известной и предлагаемой технологиям в соответствии с 1 и 6 примерами табл. 1. Так, предлагаемая технология получения крученых изделий позволяет получить (столбцы 3, 4 табл. 2) при одинаковом диаметре и с разрывной нагрузкой на 23%, превышающей тот же показатель при получении изделия по известной технологии (столбец 3, позиция 4 табл. 2). В столбцах 5 и 6 приведены примеры реализации известного способа получения крученого изделия (столбец 5), предлагаемого способа (столбец 6) на машине роторного типа, в котором наглядно представлено крученое изделие, показатели разрывной нагрузки которого не уступают, а даже превышают на 18% этот показатель в крученом изделии, полученном по известной технологии.

Таким образом, представленные примеры раскрывают, что значительный диапазон крученых изделий, например, диаметром от 8 до 22 мм, можно получать, используя веревочные машины роторного типа при предложенных условиях получения крученого изделия. При этом совокупность показателей, таких как прочность, линейная плотность, разрывное удлинение удовлетворяет критериям, предъявляемым к изделиям данного класса.

Итак, предложенная технология позволяет получать крученые изделия высокого качества по физико-механическим показателям путем повышения коэффициента использования крученых прядей, так как уменьшается разница в крутках прядей в готовом изделии, что повышает одновременность работы составляющих элементов при эксплуатационных нагрузках изделия.

Кроме того, предложенная технология позволяет расширить ассортимент выпускаемых крученых изделий на сигарных машинах роторного типа (например, не только веревки, но и канаты, и сердечники). Между тем, предложенная технология не исключает и получение крученых изделий канатной группы при использовании паковок с прядями с прядевьющих машин двойного кручения в секциях машины. Универсальность предлагаемой технологии подтверждается тем, что на ней можно получать изделия с соблюдением тех или иных коэффициентов крутки "С" (1,34; 1,8; 2,0 и т.д.), что связано с получением изделия из того или иного вида, состава материала, прядей (полиамид, полипропилен, пенька, сезаль). Необходимо отметить, что снижение заправочных круток прядей позволяет повысить производительность процесса получения прядей на прядевьющих машинах.

Таким образом, предложенный способ получения крученых изделий позволяет изготовить качественную крученую продукцию и в требуемом ассортименте на машинах роторного типа ВВ-350П, К-903 и К-710-УП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КРУТКИ ПРЯДЕЙ В КРУЧЕНОМ ИЗДЕЛИИ НА СИГАРНОЙ МАШИНЕ РОТОРНОГО ТИПА | 1996 |

|

RU2109868C1 |

| СПОСОБ ВЫРАБОТКИ ЭЛАСТОМЕРНОЙ КОМБИНИРОВАННОЙ ОБЪЕМНОЙ ПРЯЖИ | 1996 |

|

RU2113564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2230144C1 |

| Способ изготовления фасоннопрядногопРОВОлОчНОгО KAHATA | 1979 |

|

SU815098A1 |

| Проволочный канат | 1981 |

|

SU960338A1 |

| Машина для изготовления канатов из нескольких прядей | 1960 |

|

SU137790A1 |

| УСТРОЙСТВО НАМОТКИ НИТИ | 1997 |

|

RU2119886C1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| Канатовьющая машина | 1985 |

|

SU1303641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОЙ КОМБИНИРОВАННОЙ ОБЪЕМНОЙ НИТИ | 1991 |

|

RU2011705C1 |

Изобретение применимо при получении крученых изделий (канатов, сердечников, веревок) на сигарной машине роторного типа. Способ включает подачу крученых прядей с паковок, свивку прядей в изделие и намотку. Пряди с паковок подают с разной величиной крутки, уменьшающейся с увеличением расстояния от места свивки по формуле K•n•l•cos2β, где Кпр - величина заправочной крутки прядей на паковке сигарной машины роторного типа, кр/м; Кпр.изд - величина крутки прядей в готовом крученом изделии, кр/м; K - величина крутки готового изделия, кр/м; n - порядковый номер секции сигарного участка от места свивки прядей в изделие; l - длина секции сигарного участка, м; β - угол кручения готового крученого изделия. Для получения канатов пряди подают с прядевьющих машин двухкратного кручения. 1 з.п.ф-лы, 1 ил., 2 табл.

Kпр.з= Kпр.изд.k•n•l•cos2β,

где Кп р . з - величина заправочной крутки прядей на паковке сигарной машины роторного типа, кр/м;

Кп р . и з д - величина крутки прядей в готовом крученом изделии, кр/м;

k - величина крутки готового изделия, кр/м;

n - порядковый номер секции сигарного участка от места свивки прядей в изделие;

l - длина секции сигарного участка, м;

β - угол кручения готового крученого изделия.

| Гинзбург Л.Н | |||

| и др | |||

| Прядение лубяных и химических волокон и производство крученых изделий | |||

| - М.: Легкая индустрия, 1971, с.530-533. |

Авторы

Даты

1998-05-10—Публикация

1996-09-20—Подача