Изобретение относится к метизной и кабельной промышленности, а именно к технологии изготовления нераскручивающихся витых изделий например, канатов, кабелей и т.п.

Технической задачей, решаемой изобретением, является упрощение изготовления нераскручивающихся витых канатов, кабелей и увеличение срока их службы.

Известен способ изготовления нераскручивающихся канатов на сигарных канатовьющих машинах, заключающийся в том, что каждую прядь протягивают между прижимными роликами и деформирующим роликом, подкручивают и свивают, при этом (в зависимости от материала) задают определенный радиус кривизны при изгибе и длину участка подкрутки, тем самым обеспечивая точное соответствие параметров преформации прядей их положению при укладке в канат. Радиус кривизны и длину участка подкрутки прядей определяют математическими зависимостями (см. авт.св. СССР №1731883, D 07 D 7/02, опубл. 07.05.92).

Способ характеризуется сложностью расчета и может быть применен только при изготовлении канатов двойной свивки.

Известен способ изготовления нераскручивающихся витых канатов, по которому пряди проволок свивают и пропускают через вращающееся обжимное устройство, где канат раскручивают на угол “ϕ”, затем пропускают через ролики рихтовального узла, изгибая на роликах по радиусу, после чего канат самостоятельно закручивается, приобретая первоначальную форму. Эти операции повторяются многократно. Угол “ϕ” и радиус изгиба определяют математической зависимостью. Отклонение от прямолминейности составляет 5-15 мм на 1 м проволоки (см. авт.св. СССР № 1159967, D 07 B 7/02, опубл. 07.06.85).

Способ сложен для реализации, так как многократное повторение операций раскручивани, изгиба и скручивания каната существенно усложняет заправку и обслуживание канатовьющей машины и резко снижает производительность труда и качество продукции и повышает вероятность появления брака изделия и снижение качества. Осуществление самостоятельных операций раскручивания, изгиба и скручивания требует создания дополнительных механических узлов, причем эти узлы повторяются многократно (3-4 раза) при изготовлении каната на одной машине. Это снижает и производительность труда и усложняет сам процесс производства.

Кроме того этот способ не может быть использован для изготовления кабеля, т.к. нарушает структуру и целостность полимерного материала.

Известен способ изготовления витых канатов двойной круткой пучка свиваемых элементов, заключающийся в том, что пучок исходных свиваемых элементов предварительно подвергают дополнительной закрутке в направлении крутки каната и частичной открутке с последующей свивкой каната двойной круткой (см. авт.св. №547486, D 07 B 3/00, опубл. 25.02.77).

Этот способ может быть использован только при изготовлении канатов из проволоки малого диаметра, до 0,5 мм, типа металлокорда.

Для изготовления канатов и кабелей из проволоки большего диаметра способ не применим, так как в этом случае нарушается структура готового изделия, а в кабелях - полимерное покрытие.

Известен способ изготовления нераскручивающихся витых изделий, а именно проволочных канатов, путем натяжения проволок, их свивки и последующего обжима, при этом натяжение проволок осуществляют до достижения каждой проволокой величины остаточной деформации 0,2-1,0%.

Достижение деформации в каждой проволоке обеспечивается непосредственно на канатовьющей машине при укладке проволок в канат между рамой с проволочной катушкой и плашками, охватывающими канат (см. авт.св. СССР №487970, D 07 B 7/00, опубл. 15.10.75). Способ принят за прототип.

Недостатком способа является то, что при его реализации резко возрастает нагрузка на канатовьющую машину из-за увеличения усилия натяжения свиваемых элементов. Для получения заданной остаточной деформации при натяжении каждой проволоки на участке от зарядной катушки до узла свивки необходимо усилие, равное 80-90% от разрывного усилия проволоки.

При увеличении количества свиваемых элементов, которых в одном повиве может быть от 15 до 30 штук, усилие на канатовьющую машину резко возрастает, что приводит к сокращению срока службы машины.

Другим существенным недостатком способа-прототипа является низкий коэффициент полезного действия, не превышающий 5-10%, из-за нерациональности снятия свивочных напряжений увеличением натяжения проволок в прямолинейном состоянии, что снижает качество получаемых изделий.

Техническим результатом заявленного изобретения является повышение качества свиваемых изделий в нераскручиваемом исполнении при сохранении простоты исполнения и увеличение срока службы канатовьющей машины.

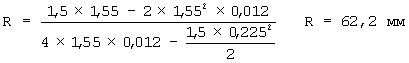

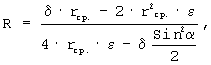

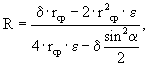

Технический результат достигается тем, что в способе изготовления нераскручивающихся витых изделий, преимущественно канатов, кабелей, путем натяжения свиваемых элементов (проволок, прядей), свивки и обжима, согласно изобретению натяжение свиваемых элементов осуществляют в пределах упругой зоны проволоки при нагрузке, равной 10-20% разрывного усилия для каждой проволоки, а после свивки и обжима изделие подвергают изгибу с радиусом изгиба, определяемым по формуле:

где δ - диаметр проволоки; мм

rср. - средний радиус слоя каната, мм

α - угол свивки проволок в канат,

при этом изгиб изделия производят на роликах в двух взаимоперпендикулярных плоскостях и абсолютную величину радиуса изгиба можно изменять на ±8-10%.

Сущность предложенного способа заключается в том, что в отличие от прототипа после свивки и обжима проволок, в которых создано заданное натяжение, изделие подвергают изгибу на заданном радиусе изгиба. Заявляемое сочетание регулируемого предварительного натяжения проволок и регулируемого изгиба уже свитого изделия обеспечивает максимальное снятие свивочных напряжений, т.е. свиваемому материалу после натяжения необходимо придать кривизну, т.е. свить и только в этом состоянии подвергнуть готовое изделие деформации, обеспечивая при этом полную нераскручиваемость каната при минимальном отклонении от прямолинейности.

Таким образом, в заявленном способе в отличие от прототипа проволоку подвергают сначала деформации натяжения, осуществляемой в упругой зоне проволоки, т.е. с усилием в 4-9 раз меньшим, чем в прототипе, а затем деформации изгиба. Это позволяет и сохранить простоту способа прототитпа, существенно уменьшить нагрузку на машину и обеспечить сокращение интервала отклонения от прямолинейности до 5-10 мм на 1 м проволоки по сравнению с аналогом (5-15 мм на 1 м проволоки).

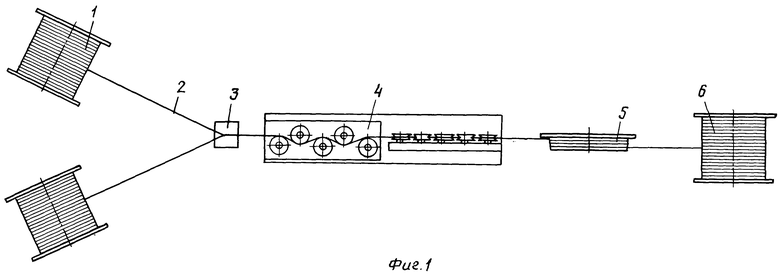

На фиг.1 представлена схема осуществления предлагаемого способа изготовления нераскручивающегося каната (кабеля) на канатовьющей машине, содержащей зарядную катушку 1, свиваемую проволоку 2, обжимное устройство 3, изгибающие ролики 4 в вертикальной и горизонтальной плоскостях, вытяжной механизм 5 и приемную катушку 6. На участке канатной машины от зарядной катушки 1 до обжимных плашек создают натяжение проволоки, равное от 10 до 20% от ее разрывного усилия, затем готовое изделие подвергают изгибу на роликах 4 в вертикальной и горизонтальной плоскостях. В каждой плоскости может быть три, пять, семь роликов. Диаметр роликов определяется по приведенной выше формуле.

Например, для каната диаметром 4,6 мм, конструкции 1×7, имеющего rср.=1,55 мм, угол свивки α=13°, относительное удлинение проволоки диаметром δ=1,5 мм, ε=0,012, радиус изгиба равен

Движение готового изделия осуществляют за счет вытяжного механизма 5 с последующей намоткой на приемную катушку 6.

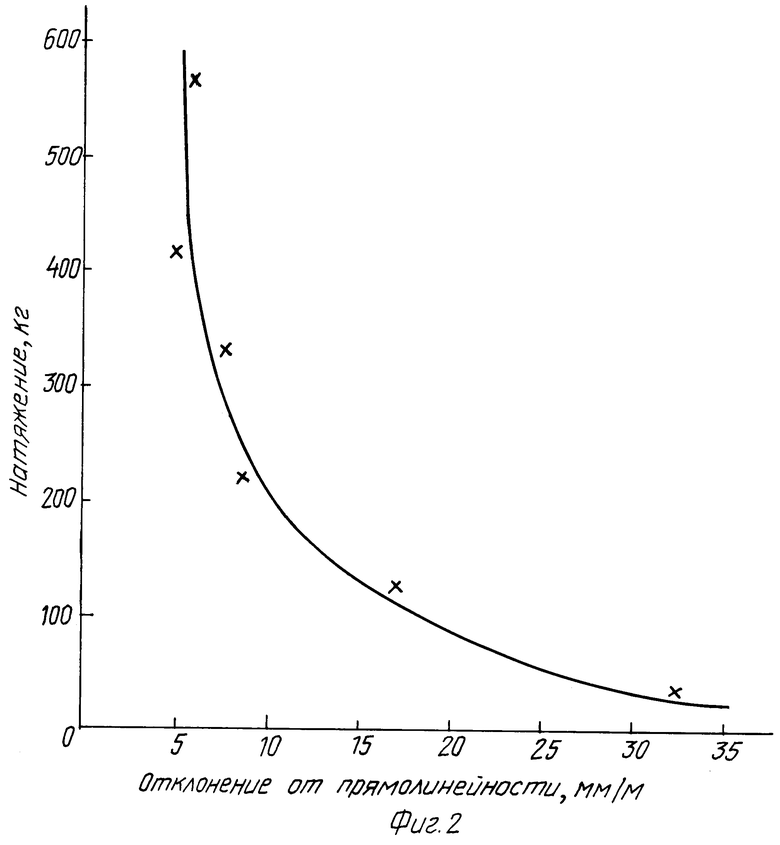

Результаты экспериментов по определению оптимальной величины натяжения свиваемых элементов для каждой проволоки и проверке радиуса изгиба показаны на фиг.2, из которой видно, что при нагрузке, равной 400 кг, что составляет 20% от агрегатного разрывного усилия каната, и радиусе изгиба 62,2 мм достигается получение полной нераскручиваемости каната и минимальное отклонение от прямолинейности. Обеспечение заданного натяжения каждой проволоки производят за счет тормозного устройства, смонтированного на зарядной катушке и контролируемого в процессе свивки готового изделия. Относительное удлинение проволоки определяют на разрывной машине с максимальным разрывным усилием, не превышающим разрывное усилие проволоки, более, чем в 5 раз. Образец проволоки закрепляют в зажимах разрывной машины, нагружают до предварительной нагрузки, равной не более 5% разрывной нагрузки проволоки, навешивают тензометр с измерительной базой 100-250 мм. После установки стрелки тензометра на ноль нагрузку увеличивают до конечной, равной 80-90% от разрывного усилия проволоки. Выдерживают под нагрузкой 1 минуту, с тензометра снимают показания, соответствующие удлинению расчетой длины проволоки.

Относительное удлинение проволоки (ε) вычисляют по формуле

где Δl - удлинение расчетной длины проволоки, мм;

l - начальная расчетная длина проволоки, равная измерительной базе тензометра, мм.

Для проволоки диаметром 1,0-1,5 мм, с временным сопротивлением разрыву, равным 160-180 кгс/мм2, 1570-1770 мПа, изготовленной по ГОСТ 7372-79 “Проволока стальная канатная”, относительное удлинение колеблется в пределах 0,01-0,02 (1-2%).

Заявленный способ по сравнению с известным позволяет получить следующий положительный эффект.

1. Обеспечить достижение полной нераскручиваемости каната.

2. Снизить в 4-9 раз нагрузку на канатовьющую машину.

3. Обеспечить широкий ассортимент продукции от металлокордов до кабелей с полимерным покрытием и наполнителями.

4. Упростить конструкцию канатовьющей машины, увеличить срок ее работы, повысить производительность труда и КПД машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2005 |

|

RU2306189C2 |

| КАНАТОВЬЮЩАЯ МАШИНА | 2008 |

|

RU2374372C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ДЕФОРМАЦИИ СВИВАЕМЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2293809C2 |

| Способ преформирования прядей при изготовлении нераскручивающегося каната | 1990 |

|

SU1731883A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ КАНАТОВ ЗАКРЫТОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2724825C1 |

| Преформатор к канатовьющей машине | 1991 |

|

SU1779272A3 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМИРОВАНИЯ ПРЯДЕЙ КАНАТА К КАНАТОВЫОЩЕЙ МАШИНЕ | 1973 |

|

SU408972A1 |

| УСТРОЙСТВО ПОСТОЯННОГО НАТЯЖЕНИЯ ПРОВОЛОК ПРИ СВИВКЕ СТАЛЬНЫХ КАНАТОВ | 2018 |

|

RU2700957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2235818C1 |

Способ относится к метизной и кабельной промышленности, а именно к технологии изготовления нераскручивающихся витых изделий, например канатов, кабелей и т.п. В способе изготовления нераскручивающихся витых изделий путем натяжения свиваемых элементов, свивки и обжима натяжение свиваемых элементов осуществляют в пределах упругой зоны проволоки при нагрузке, равной 10-20% разрывного усилия для каждой проволоки. После свивки и обжима изделие подвергают изгибу с радиусом изгиба, определяемым по формуле

где δ - диаметр проволоки, мм; rср. - средний радиус слоя каната, мм; α - угол свивки проволок в канат, град; ε - относительное удлинение проволоки. Данный способ отличается повышенным качеством изготовления свиваемых изделий. 2 з.п. ф-лы, 2 ил.

где δ - диаметр проволоки, мм;

rср - средний радиус слоя каната, мм;

α - угол свивки проволок в канат, град;

ε - относительное удлинение проволоки.

| Способ изготовления нераскручивающихся проволочных канатов | 1973 |

|

SU487970A1 |

| СПОСОБ ПРОПИТКИ СТАЛЬНОГО КАНАТА | 1999 |

|

RU2173364C2 |

| ВИТАЯ ПРОВОЛОЧНАЯ СТРУКТУРА | 1998 |

|

RU2167968C2 |

| ПРОВОЛОЧНЫЙ КАНАТ | 1993 |

|

RU2069711C1 |

| Устройство для взятия проб растительных тканей | 1983 |

|

SU1141302A1 |

Авторы

Даты

2004-06-10—Публикация

2003-08-27—Подача