Настоящее изобретение, в частности, применимо, но не ограничивается этим, к способу обработки углистых материалов при высоком давлении для увеличения значения BTU углистого материала. Типичным способом, для которого применимо настоящее изобретение, является обработка различных встречающихся в природе углистых материалов, как например, древесина, торф, полубитуминозный уголь или черный лигнит, для того чтобы сделать их более пригодными в качестве твердого топлива.

Для того чтобы сделать углистые материалы более пригодными в качестве твердого топлива использовалось или предлагалось к использованию множество изобретений, относящихся к обогащению углистого топлива. Общими для них являются множество проблем, связанных с высокой стоимостью как производства, так и эксплуатации систем обогащения углистого топлива, трудностью и сложностью контроля для обеспечения эксплуатации систем обогащения или улучшения углистого топлива на основе непрерывности, и обычно отсутствие гибкости и многосторонности такого оборудования для адаптирования при обработке других материалов при различных температурах и/или давлениях.

Способы и устройства настоящего изобретения преодолевают множество проблем и недостатков известного оборудования и технологий путем создания установок, конструкция которых проста и долговечна, многосторонна в использовании и легко адаптируется для обработки различных питающих материалов при различных температурах и/или давлении. Устройства настоящего изобретения дополнительно отличаются тем, что они просты для контроля и эффективны в утилизации тепловой энергии, посредством чего обеспечивается экономичная эксплуатация и сохранение ресурсов.

Выгода и преимущества настоящего изобретения достигаются за счет следующих способов и устройств, в которых углистые материалы загружаются в теплообменное устройство, содержащее по крайней мере внутреннюю трубу, окруженную наружным кожухом, при атмосферных условиях. После загрузки углистого материала в теплообменное устройство углистый материал инжектируется вместе со сжатым газом. В одном варианте настоящего изобретения теплоноситель, имеющий температуру между приблизительно 120oC и около 650oC, обычно, около 400oC, циркулирует в кожухе таким образом, что теплоноситель контактирует с наружной периферией внутренней трубы (труб). Теплоноситель входит в кожух через первый клапан, расположенный непосредственно у вершины теплообменника, и выходит из кожуха через второй клапан, расположенный непосредственно у днища теплообменника. Температура в контролируемый промежуток времени остается повышенной для увеличения значения BTU углистого материала. Вода и другие побочные продукты, например, деготь и газы, которые вытягиваются из углистого материала, удаляются через клапан, распложенный у днища теплообменника. По завершении этана теплообмена углистый материал передается в один или более вместительных сосудов, где углистый материал хранится до тех пор, пока он может быть передан в экструдер для окатывания или гранулирования.

Во втором варианте углистый материал загружается в теплообменник, имеющий по крайней мере одну внутреннюю трубу, которая окружена наружным кожухом. В наружном кожухе предусмотрено четыре клапана вход/выход, через которые теплоноситель входит и выходит из кожуха. Первый клапан расположен непосредственно на вершине теплообменника, второй клапан располагается ниже первого клапана приблизительно на одной трети длины теплообменника, третий клапан расположен ниже второго клапана приблизительно на двух третях длины теплообменника, и четвертый клапан расположен непосредственно у днища теплообменника. В этом варианте теплоноситель вводится через первый клапан и циркулирует в нисходящем направлении кожуха теплообменника до тех пор, пока он не достигнет второго клапана, который открывается, чтобы позволить теплоносителю вернуться обратно через печь, где он подогревается, подогретый теплоноситель рециркулируется обратно через первый клапан. После того как, по существу, вся вода вытягивается вниз ниже уровня второго клапана, второй клапан запирается и открывается третий клапан, заставляя воду испаряться и конденсироваться на угле, находящемся ниже уровня второго клапана. Этот процесс открывания и запирания клапанов продолжается до тех пор, пока вся вода вытягивается к днищу теплообменника, где она собирается и сливается. При этом предполагается что теплоноситель имеет температуру между приблизительно 120 - 650oC, и давление системы составляет от около 2 PSIG до около 3000 PSIG (PSIG - избыточное давление в фунтах на квадратный дюйм; 1 Мегабар на 1 см2 = 14,50 фунтов на кв. дюйм = 750 мм рт.ст.).

Третий вариант настоящего изобретения содержит наружный кожух, в который загружают углистый материал для обогащения или улучшения. Наружный кожух включает множество установленных параллельно горизонтальных труб, расположенных внутри кожуха, который содержит теплоноситель. Теплоноситель циркулирует в нисходящем направлении последовательно через расположенные на одном уровне горизонтальные трубы, в то время как в кожух инжектируется инертный газ. Температура теплоносителя составляет от около 120oC до около 650oC, и давление составляет от около 2 PSIG до 3000 PSIG.

Четвертый вариант настоящего изобретения содержит наружный кожух, в который загружают углистый материал для обогащения, и множество расположенных параллельно вертикальных труб, проходящих вниз в кожух. Теплоноситель циркулирует по всем вертикально выровненным трубам, и в наружный кожух инжектируют инертный газ для способствования обогащению углистого материала. Здесь также температура теплоносителя составляет от около 120oC до около 650oC, и давление составляет от около 2 PSIG до 3000 PSIG.

Дополнительные выгоды и преимущества настоящего изобретения становятся более явными из предложенного описания предпочтительных вариантов в сочетании со специальными примерами и чертежами, на которых:

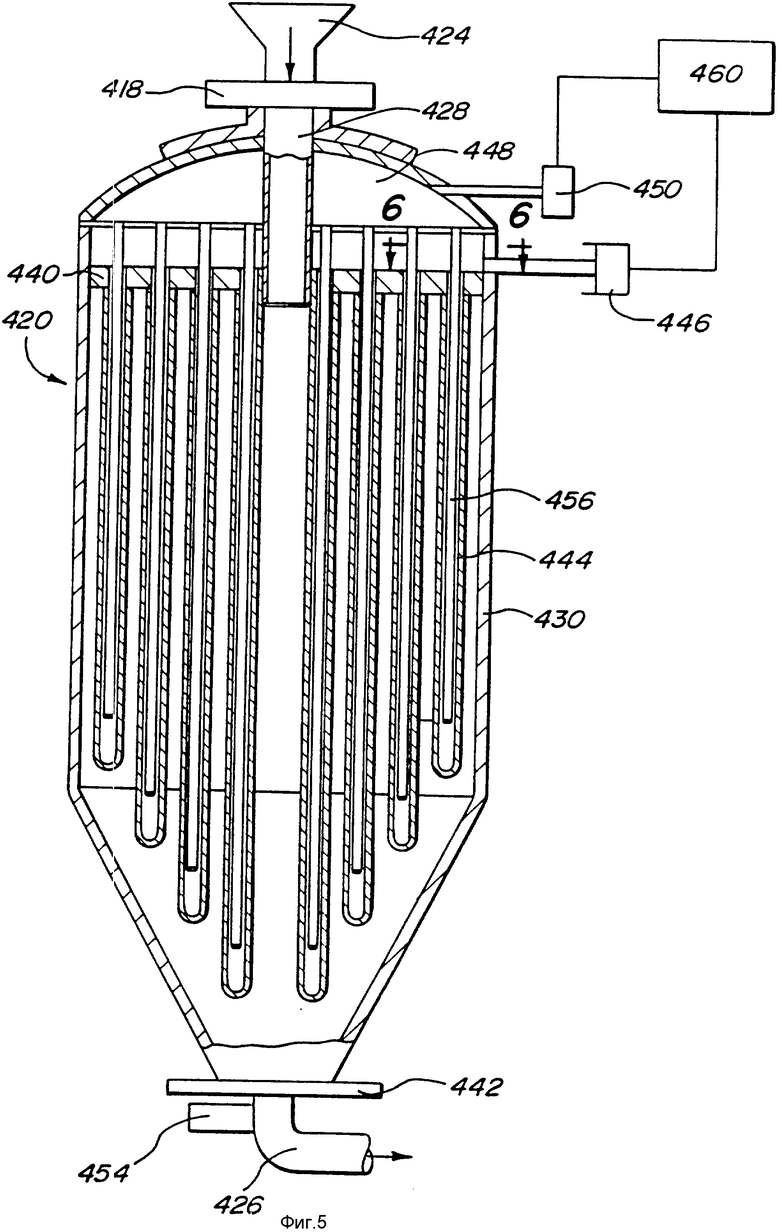

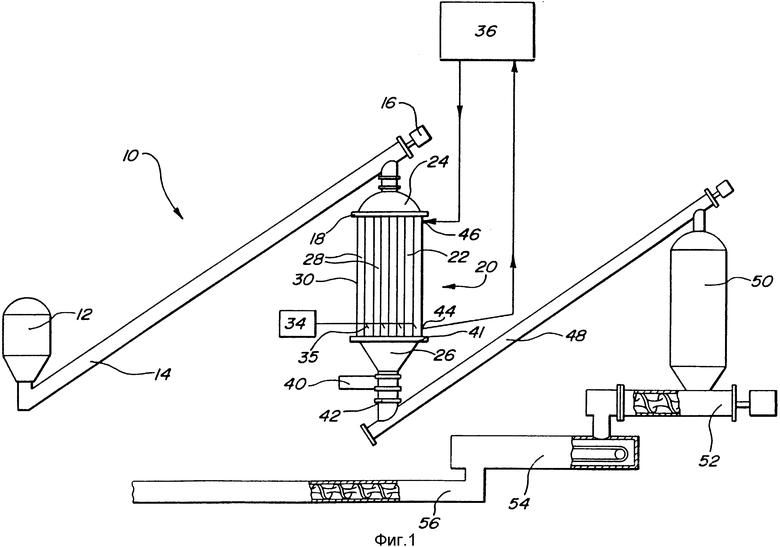

Фиг. 1 является функциональным схематичным видом системы обогащения топлива на основе теплообменника порционного типа, устроенной и расположенной в соответствии с принципами настоящего изобретения.

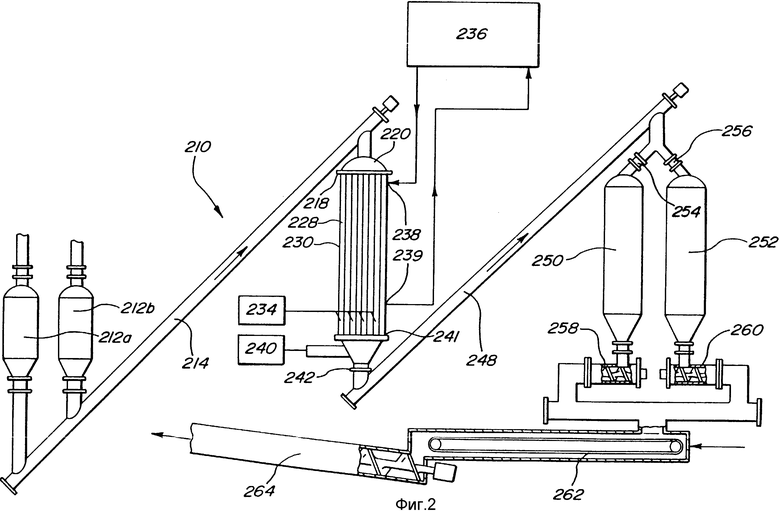

Фиг. 2 является функциональным схематичным видом системы обогащения топлива на основе теплообменника непорционного типа, устроенной и расположенной в соответствии с принципами настоящего изобретения.

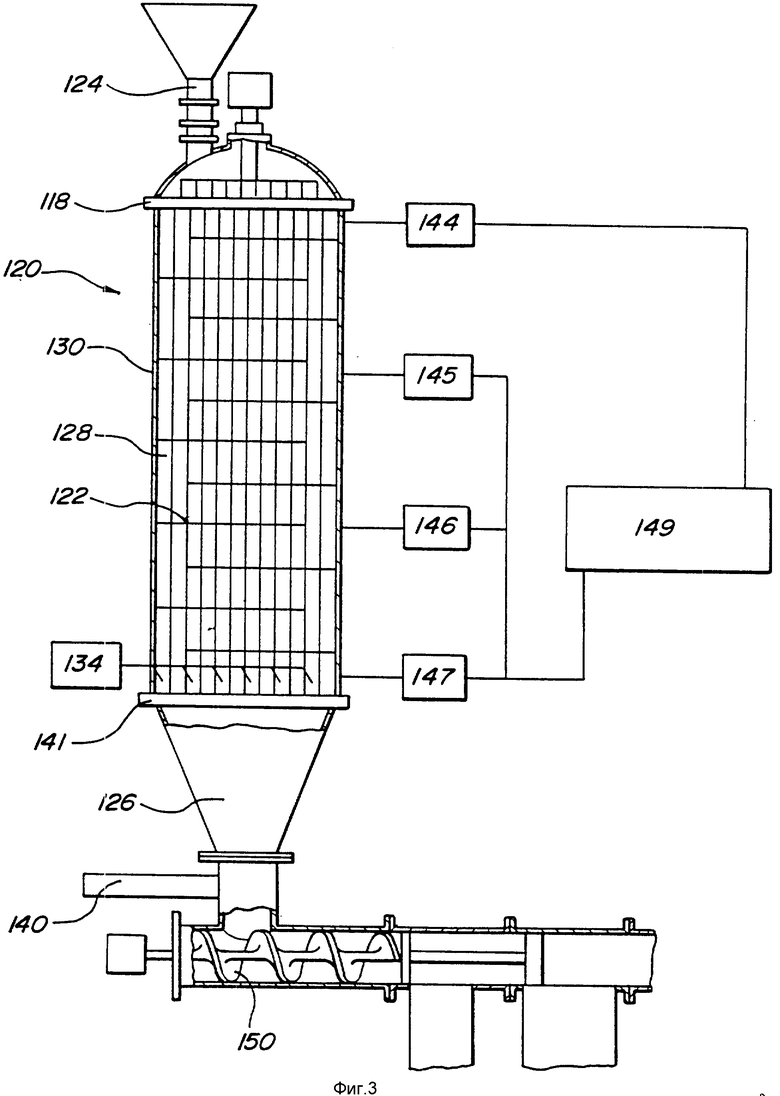

Фиг. 3 является видом сбоку в вертикальном разрезе второго варианте теплообменника, имеющего множество клапаном вход/выход, согласно принципам настоящего изобретения;

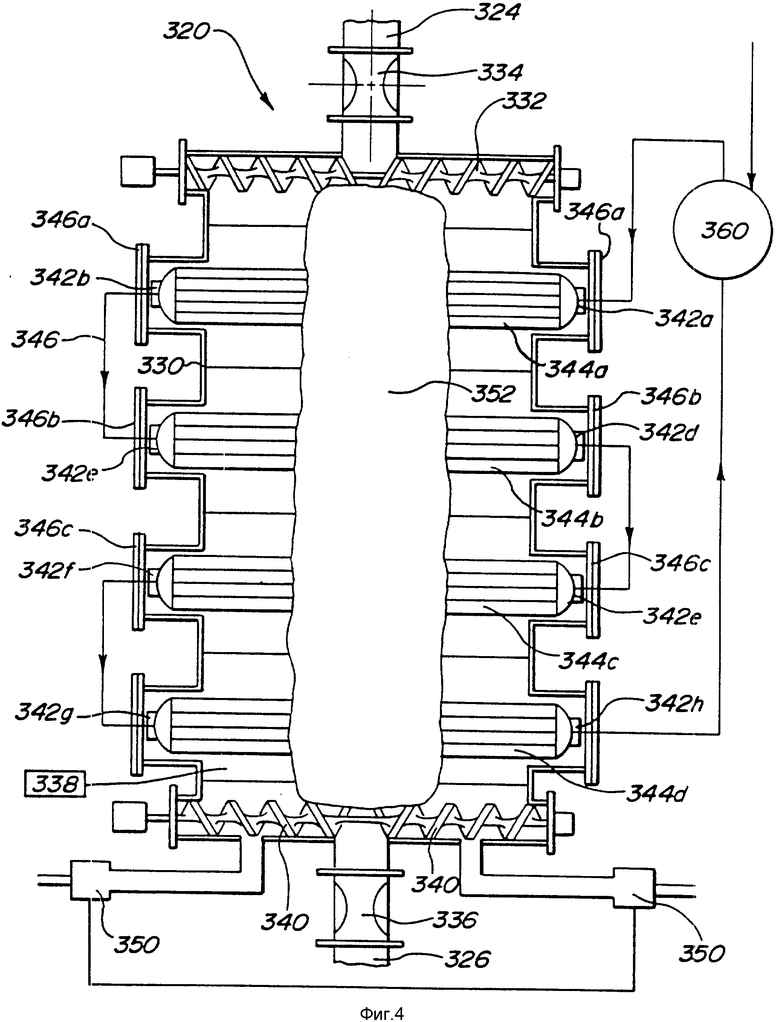

Фиг. 4 является видом сбоку в вертикальном разрезе третьего варианте теплообменника, имеющего наружный кожух, который удерживает углистый материал и множество параллельных горизонтальных труб, помещенных в наружный кожух, по которым циркулирует теплоноситель в соответствии с принципом настоящего изобретения;

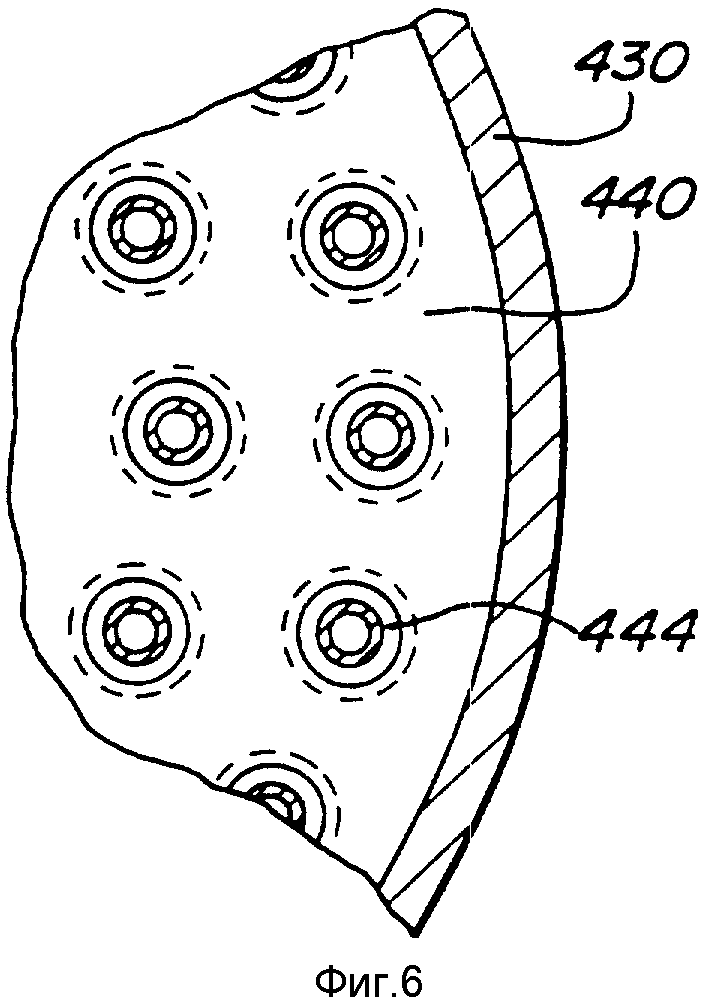

Фиг. 5 является видом сбоку в вертикальном разрезе четвертого варианта теплообменника, имеющего наружный кожух, который удерживает углистый материал и множество параллельных вертикальных труб, которые проходят в наружном кожухе, по которым циркулирует теплоноситель в соответствии с принципом настоящего изобретения.

Фиг. 6 является сечением 6 - 6 на фиг. 5, показывающим трубы, используемые для циркуляции теплоносителя.

Настоящее изобретение применимо для обогащения или улучшения углистых материалов, включающих, но не ограничиваясь ими, размолотый уголь, гнит и полубитуминозные угли типа, широко распространенного среди древесины, торфа и битуминозных или жирных углей, которые находят в месторождениях подобно высококачественным углям. Углистые материалы при добыче обычно содержат от около 20 - 80% влаги и часто могут использоваться непосредственно без какой-либо подготовительной обработки, кроме гранулирования углистого материала до желаемого размера. Размер частиц углистого материала в большей части определяется временем, необходимым для обогащения углистого материала до желаемого уровня. Обычно, чем больше размер частиц, тем больше времени требуется для обогащения углистого топлива.

Согласно фиг. 1, система дозированного или порционного типа обогащения топлива 10 имеет теплообменник 20, который содержит камеру с входом 24 на одном конце и выходом 26 на другом конце, множество труб 28, проходящих по длине камеры, и наружный кожух 30, который окружает множество труб 28. Углистый материал транспортируется из бункера 12 транспортером 14 к входному концу 24 теплообменника 20. Клапаны 16 и 18, расположенные на вершине теплообменника, открыты для того, чтобы позволить загрузку углистого материла в трубы 28. Клапан 41, расположенный возле днища теплообменника 20, заперт перед заполнением труб 28 углистым материалом. После заполнения труб 28 клапаны 16 и 18 запираются, чтобы удерживать углистый материал внутри труб 28. Затем через клапаны 35 инжектируют инертный газ 34, например, азот или другой газ, например, двуокись углерода, для того, чтобы заполнить зазоры между углистыми частицами и поднять давление в трубах.

Азот или другой инертный газ находится под таким давлением, чтобы при включении технологического процесса газ легко тек в трубы 28, находящиеся при атмосферном давлении. При подъеме давления в трубах до желаемого уровня поток газа отключают.

Теплоноситель, например нагретый газ, расплавленная соль или предпочтительно масло, имеющий температуру между около 120 - 650oC, предпочтительнее около 400oC, непрерывно циркулирует через корпус 30, входя в корпус через клапан 46 и выходя через клапан 44. Теплоноситель, который входит через клапан 44, пропускают через печь, где он подогревается перед повторным введением в корпус 30. Внутренняя стенка корпуса или кожуха 30 имеет множество следующих один за другим фланцев или полок с открытым концом 22, проходящих внутрь, по которым теплоноситель стекает ступенчатым образом в нисходящем направлении через корпус 30. Инертный газ или газ двуокись углерода действует как теплоноситель, соприкасаясь с внутренней стенкой трубы 28, поглощая тепло и перенося тепло в углеродный материал.

В случае, когда углистый материал, заключенный в трубах 28, имеет содержание серы выше желаемого уровня, вместе с инертным газом или газообразной двуокисью углерода может быть инжектирован в трубы 28 водород для извлечения избытка серы из углистого материала. Обычно количество необходимого водорода прямо пропорционально процентному содержанию серы, которую нужно удалить.

Влага, содержащаяся в углистом материале, вытягивается вниз по трубам 28 в результате нисходящего потока горячего теплоносителя вокруг труб. При достаточно высокой температуре углистый материал испаряется и конденсируется на холодном углистом материале, расположенном у основания труб 28. В конце концов, по существу, вся вода вместе с другими побочным продуктами, такими как деготь и газы, собирается у выход 26 теплообменника 20. Клапан 40, расположенный у днища теплообменника 20, может быть открыт для слива воды и других продуктов из теплообменника.

Период времени, в течение которого углистый материал должен оставаться внутри труб 28, изменяется в зависимости от размера гранул, температуры, при которой работает система, давления инжектируемого в трубы газа и желаемого значения теплотворной способности. Обычно период времени составляет от около 5 мин до около 30 мин. Необходимый период времени обычно уменьшается при увеличении температуры и давления в теплообменнике. И, наоборот, необходимый период времени увеличивается при использовании более низких температур и давлений.

Процесс с использованием системы 10 может осуществляться при температурах, лежащих в диапазоне от приблизительно 120 - 650oC, и при давлениях, лежащих в диапазоне от приблизительно 2 до 3000 PSIG. Наиболее удовлетворительные результаты по обогащению углистых материалов получают, когда температура, при которой теплоноситель циркулирует в системе, достигает порядка около 400oC.

По завершении этапа теплообмена и обогащения давление снимают путем открывания контрольного клапана 41. Трубы 28, расположенные внутри наружного корпуса или кожуха 30, освобождаются путем открывания клапана 41 и затем клапана 42, расположенного у днища теплообменника. Углистый материал затем передают транспортером 48 во второй бункер 50, где его временно хранят. От днища второго бункера 50 отходит экструдер 52, в котором углистый материал окатывается или гранулируется, и затем передается в охладитель 54. После достаточного охлаждения углистого материала, последний передают во второй экструдер 56, который передает окатыши или гранулы на склад.

Согласно фиг. 2 система обогащения топлива непрерывного типа 210 включает пару вместительных бункеров 212a и 212b или же иначе упоминаемых здесь блокирующих приемных воронок, которые хранят подлежащий обогащению углистый материал. Углистый материал укладывают на транспортер 214, ведущий на вершину теплообменника 220. Нижний или донный клапан 241 заперт при прохождении углистого материала через клапан 218, установленный на верху теплообменника, в трубы 228, содержащиеся в наружном корпусе 230. Процесс осуществляется непрерывно, поскольку одна из блокирующих приемных воронок 212a или 212b может быть вновь заполнена, в то время, когда другая разгружается на транспортер 214.

Как только трубы 228 полностью заполнены, клапан 218 запирается и в трубы 228 под давлением инжектируется инертный газ, например азот или другой газ, например двуокись углерода. Инертный газ 234 или другой газ, например двуокись углерода, подают под таким давлением, чтобы при подаче газ легко тек в трубах 228, находящихся при атмосферном давлении. Когда давление в трубах 228 поднимается до желаемого уровня, поток газа отключают. Инертный газ или другой газ, например, двуокись углерода, поднимают давление в системе до от около 2 PSIG до около 3000 PSIG, предпочтительнее до давления в системе около 800 PSIG. После того, как в трубах поднимают давление, температуру углистого материала поднимают посредством непрерывно циркулирующего через корпус теплоносителя, как это описано для теплообменника 20 на фиг. 1. Здесь также вследствие нисходящего потока теплоносителя, по существу, вся влага, содержащаяся в углистом материале, вытягивается к днищу теплообменника 220, где она может быть собрана и слита через клапан 240 вместе с побочными продуктами, такими как деготь или другие газы, которые также выпускаются. Теплоноситель выходит из корпуса 230 через клапан 239 и циркулирует через печь перед повторным введением через клапан 238. Также предполагается, что температура теплоносителя составляет от около 120 - 650oC, предпочтительно около 400oC.

Азот 234 или другой инертный газ служит в качестве теплоносителя, контактирующего с внутренней стенкой труб 228, отбирающего у нее тепло и передающего это тепло углистому материалу. По завершении процесса теплообмена и обогащения у днища теплообменника 220 открываются клапаны 241 и 242, позволяя давлению снизиться до атмосферного, при этом углистый материл падает на транспортер 248, который транспортирует материал к паре выходных блокировочных воронок 250 и 252. Клапан 254 открыт на первой блокировочной воронке 250, давая возможность ссыпаться в нее углистому материалу. Когда первая воронка заполнена, клапан 254 запирается и открывается клапан 256, расположенный наверху второй блокировочной воронки, с тем, чтобы дать возможность углистому материалу стекать в нее. Обе блокировочные воронки 250 и 252 имеют экструдеры 258 и 260, соответственно, в которых углистый материал окатывается или гранулируется и передается в охладитель 262. После достаточного охлаждения углистый материал передается во второй экструдер 264, который транспортирует углистый материал на хранение.

На фиг. 3 показан второй вариант теплообменника 120, который может использоваться с системой дозированного или порционного типа фиг. 1 в соответствии с настоящим изобретением. В этом варианте теплообменник 120 включает выход 126 и вход 125 для углистого материала, расположенные на противоположных концах теплообменника 120, множество труб 128, в которые загружается углистый материал для обогащения, верхний клапан 118 и нижний клапан 141 для поддержания углистого материала в трубах 128 под давлением и наружный корпус 130, который окружает множество труб, и впускной клапан 135 для инжектирования инертного газа 134 или другого газа, например, двуокиси углерода, в трубы. Инертный газ или газ двуокись углерода находятся под таким давлением, которое позволяет при подаче газа течь в трубы 128, находящиеся при атмосферном давлении. Когда давление в трубах поднято до желаемого уровня, поток газа отключают. Обычно инертный газ поднимает давление системы до 2 - 3000 PSIG, предпочтительнее, до около 800 PSIG. Наружный корпус 130 имеет четыре клапана вход/выход 144 - 147, через которые циркулирует теплоноситель. Первый клапан 144 расположен непосредственно у вершины теплообменника сразу же под клапаном 118. Второй клапан 145 расположен ниже примерно на одну треть длины теплообменника под первым клапаном 144. Третий клапан 146 расположен ниже примерно на две трети длины теплообменника под и первым, и вторым клапанами, и четвертый клапан 147 расположен непосредственно у днища теплообменника 120 над клапаном 141. От внутренней стенки корпуса 130 отходят множество полок-фланцев с открытыми концами 122, расположенными в виде перемежающихся ступеней, по которым теплоноситель стекает вниз в корпусе 130.

После запирания клапана 141 углистый материал загружают в трубы 128, запирают клапан 118 и инжектируют в трубы 128 инертный газ или газ двуокись углерода, при этом теплоноситель непрерывно циркулирует через корпус 130 для увеличения температуры углистого материала, находящегося в трубах 128. Теплоноситель нагревают в печи 149 до температуры, достаточной для испарения влаги, содержащейся в углистом материале. Обычно теплоноситель нагрет до температуры от около 120 - 650oC, предпочтительнее до 400oC. Теплоноситель вводят в корпус через первый клапан 144. При сначала запертых клапанах 145 и 146 и сначала открытых клапанах 144 и 147 теплоносителю позволяют заполнить корпус 130. Когда корпус 130 заполнен, клапан 147 запирают, клапан 145 открывают для того, чтобы теплоноситель циркулировал в основном через верхнюю треть корпуса. Когда теплоноситель доходит до конца самой верхней полки-фланца 122, теплоноситель стекает вниз на следующую полку-фланец 122. Такое течение потока назад и вперед в нисходящем направлении продолжается до тех пор, пока теплоноситель не достигнет второго клапана 145, где он вытекает через второй клапан 145 и возвращается обратно через печь 149 для подогрева. Во время циркуляции теплоносителя через корпус 130, влага, содержащаяся в углистом материале, испаряется и конденсируется на более холодном углистом материале, находящемся ниже уровня, на котором циркулирует теплоноситель. После того как, по существу, вся влага, содержащаяся в углистом материале, расположенном в первой верхней трети труб 128, вытягивается вниз под уровень второго клапана 145, второй клапан 145 запирается и открывается третий клапан 146, тогда как четвертый клапан 147 остается запертым. Это теперь позволяет теплоносителю циркулировать через верхние две трети корпуса до тех пор, пока, по существу, вся влага испарится и сконденсируется на углистом материале, расположенном ниже уровня третьего клапана 146. Когда, по существу, вся влага собирается ниже уровня третьего клапана 146, третий клапан 146 запирается, в то время как второй клапан 145 остается запертым, а четвертый клапан 147 открывается. В конце концов, по существу, вся влага, присутствующая в загрузке углистого материала, вытягивается ниже уровня четвертого клапана 147, где собирается и сливается из теплообменника через клапан 140 вместе с побочными продуктами, такими как деготь и другие газы, которые удаляются из загрузки. После завершения процесса обогащения загрузку направляют в экструдер 150 для окатывания или гранулирования.

На фиг. 4 показан третий вариант теплообменника 320, который, предпочтительнее, используют с порционной системой фиг. 1 в соответствии с настоящим изобретением. В этом варианте теплообменник 320 имеет вход 324 и выход 326, расположенные на противоположных концах теплообменника, множество параллельных горизонтальных труб 344 (a - d), через которые циркулирует теплоноситель для нагревания углистого материала, и наружный корпус, в который загружают углистый материал. Углистый материал падает на один из двух аксиально параллельных шнеков 332, которые вращаются наружу для распределения углистого материала по корпусу 330. Клапан 336 запирают перед загрузкой углистого материала в наружный корпус. Когда углистый материал загружен в наружный корпус 330, клапан 334 также запирают и в корпус 330 инжектируют инертный газ, например азот или какой-нибудь другой газ, например двуокись углерода. Инертный газ подают под таким давлением, чтобы он мог свободно течь в корпус 330, находящийся при атмосферном давлении. Когда давление в трубах поднимают до желаемого уровня, поток газа отключают. Желательно поднять давление в системе до от около 2 до около 3000 PSIG, предпочтительнее до давления около 800 PSIG. Наружный корпус 330 включает множество параллельных горизонтальных труб (a - d), имеющих клапаны вход/выход 342 (a - h), через которые циркулирует теплоноситель. Первоначально теплоноситель входит в горизонтальные параллельные трубы 344a через первый клапан 342a. Теплоноситель перемещается по первой трубе 344a до тех пор, пока не достигнет заднего конца первой трубы и пройдет через клапан 342b. В этот момент теплоноситель перемещается во вторую горизонтальную параллельную трубу 344b посредством переходной муфты 346. Теплоноситель входит в трубы 344b через клапан 342c, посредством которого направление меняется на противоположное направлению в первой горизонтальной параллельной трубе 344a. Такое циркулирование теплоносителя через горизонтальные параллельные трубы 344 (a - d) и клапаны 342 (a - h) продолжается до тех пор, пока теплоноситель не выйдет из труб 344. После того, как теплоноситель выходит из трубы 344d через клапан 342h, теплоноситель пропускают через печь 360, где он подогревается перед повторным введением его через первый впускной клапан 342a. Обычно необходимо нагреть систему до температуры от около 120 до около 650oC, предпочтительнее до температуры около 400oC, для испарения влаги, содержащейся в углистом материале. Здесь также циркулирование теплоносителя вперед и назад в нисходящем направлении вынуждает, по существу, всю влагу, содержащуюся в углистом материале, вытесняться из загрузки вместе с любыми другими побочными продуктами, такими как деготь или другие газы, и собираться у клапанов 350, расположенных у днища теплообменника 330. После завершения процесса обогащения вторая пара шнеков 340 передает обогащенный углистый материал на выход 326. Вокруг периферии корпуса предусмотрен изоляционный поверхностный слой 352, показанный в виде частичного выреза, для обеспечения поддержания теплоносителя при относительно постоянной температуре. Вдоль наружного корпуса также предусмотрены множество люков 346 (a - d), которые обеспечивают доступ к трубам 344 (a - d), если необходимо извлечь трубы 344 (a - d).

На фиг. 5 и 6 представлен четвертый вариант теплообменника 420, используемый с настоящим изобретением. В этом варианте теплообменник имеет вход 424 и выход 426, расположенные на противоположных концах теплообменника, трубу 428 для направления углистого материала вниз в теплообменник, множество параллельных вертикальных труб 444, проходящих от пластинчатого элемента, отделяющего теплоноситель от углистого материала, и наружный корпус 430, в который загружают углистый материл. Для использования теплообменника клапан 442, расположенный непосредственно у выход 426 заперт, и углистый материал загружается в наружный корпус 430 через вход 424, клапан 418 и впускную трубу 428. Клапан 418 затем запирают и в наружный корпус инжектируют инертный газ, например, азот или какой-нибудь другой газ, например, двуокись углерода, чтобы поднять давление в системе. Обычно инертный газ поднимает давление в системе до около 2 - 3000 PSIG, предпочтительнее до давления около 800 PSIG. Когда давление внутри наружного корпуса поднимается до желаемого уровня, поток газа отключают.

Теплоноситель непрерывно циркулирует по всем параллельным вертикальным трубам 444 для увеличения температуры углистого материала. Для способствования циркуляции в параллельных вертикальных трубах 444 проходят обрабатывающие валы 456. При соприкосновении теплоносителя с валами 456 возникает тенденция закручивания или завихрения теплоносителя внутри труб вследствие турбулентного течения потока. Теплоноситель входит в теплообменник через клапан 446, проходит вверх и вниз через каждую из параллельных вертикальных труб 444 в открытый участок 448 и выпускной клапан 450, откуда его пропускают через печь 460 и повторно вводят через клапан 446. В идеале, температура теплоносителя составляет от около 120 до около 650oC, предпочтительнее около 400oC. Влага и другие побочные продукты, такие как деготь и другие газы, собираются у выход 454 перед тем, как углистый материал собирается посредством открывания клапана 442.

Для уменьшения времени обработки в вариантах, описанных для фиг. 1 - 6, инертный газ, пропускаемый через систему, может быть подогрет до температуры, приближающейся к оптимальным температурам теплоносителя. Желательное уменьшение общего времени обработки системы достигается, например, когда инертный газ подогревается до температуры приблизительно на 22oC ниже температуры нагретого углистого материала.

В случае, когда углистый материал содержит нежелательно высокий уровень серы, углистый материал может быть обработан либо перед, либо после осуществления этапа теплообмена и обогащения. Перед обогащением углистого материала количество H2S, образующегося в процессе обогащения, может быть ограничено до желаемой величины путем добавления точного количества сорбирующего вещества, например известняка, в загрузку углистого материала. Вследствие температуры и давления в течение всего времени сорбент будет поглощать большую часть образующегося H2S, этот процесс исключает необходимость в дорогостоящем оборудовании. Готовый продукт может быть затем пропущен через вибрационное сито, которое отделяет сорбирующее вещество от обогащенного углистого материала перед этапом экструзии и гранулирования. Дополнительно перед экструдированием и гранулированием углистого материала может быть добавлен свежий сорбент на базе беспроцентного отношения серы к кальцию так, чтобы при сжигании углистого материала до 96% SOx захватывалось перед ее выпуском в атмосферу.

Для того чтобы дополнительно проиллюстрировать изобретение, проведены несколько специальных примеров. Понятно, что эти примеры приведены только для иллюстрации практичных, годных к употреблению вариантов во взаимосвязи времени, температуры и давления, используемых в изобретении, и не предназначены для ограничения сферы изобретения, описанного в данном описании и заявленного в формуле.

Пример 1. Полубитуминозный уголь из Вайоминга, имеющий при добыче содержание влаги 31,0% по весу и теплотворную способность 7.776 БТЕ на фунт, загружали в объем труб теплообменника (фиг. 1). Верхний клапан затем запирали и вводили азот в трубы, содержащие полубитуминозный уголь. Давление внутри труб поддерживалось при 800 PSIG, температуру теплоносителя поддерживали порядка 400oC, температура углистого материала, содержащегося в трубах, достигала 320oC. Процесс обогащения топлива осуществляли в течение 20 мин. По завершении процесса обогащения клапан, расположенный у днища теплообменника, был открыт и загрузка была удалена. После осуществления процесса обогащения углистый материал имел увеличенное до 12,834 БТЕ на фунт значения теплотворной способности на свободной от влаги основе (за счет обезвоживания).

Пример 2. Лигнит из Северной Дакоты с содержанием влаги 37,69% по весу и теплотворной способностью 6,784 БТЕ на фунт загружали в объем труб теплообменника (фиг. 1). Затем запирали верхний клапан и вводили азот в трубы, содержащие лигнит. Давление внутри труб поддерживали порядка 900 PSIG и температуру теплоносителя поддерживали порядка 400oC. Температура углистого материала, находящегося внутри труб, достигала 315oC. Процесс обогащения топлива осуществляли в течение 19 мин. По завершении процесса обогащения клапан, расположенный у днища теплообменника, открывался и загрузку удаляли. После осуществления процесса обогащения значение теплотворной способности углистого материала увеличивалось на 12,266 БТЕ на фунт на свободной от влаги основе (за счет обезвоживания).

Пример 3. Канадский торф с содержанием влаги порядка 67,2% по весу и теплотворной способностью 2,854 БТЕ на фунт загружали в объем труб теплообменника (фиг. 1). Затем верхний клапан запирался, и в трубы с заключенным в них Канадским торфом вводился азот. Давление внутри труб поддерживали при 1000 PSIG и температуру теплоносителя поддерживали при 400oC. Температура углистого материала, заключенного в трубе, достигала 325oC. Процесс обогащения топлива осуществлялся в течение 20 мин. По завершении процесса обогащения клапан у днища теплообменника открывался и загрузку удаляли. После завершения процесса обогащения значение теплотворной способности углистого материала увеличивалось до 13,535 БТЕ на фунт на свободной от влаги основе (за счет обезвоживания).

Пример 4. Твердая древесина (древесина твердых пород дерева) с содержанием влаги 70,40% по весу и теплотворной способностью 2,241 БТЕ на фунт загружали в объем труб теплообменника (фиг. 1). Затем верхний клапан запирался, и в трубы с содержащейся в них твердой древесиной вводился азот. Давление в трубах поддерживали при 800 PSIG и температуру теплоносителя поддерживали при 400oC. Температура углистого материала, содержащегося в трубах, достигала 310oC. Процесс обогащения топлива длился в течение 7 мин. По завершении процесса обогащения клапан, расположенный у днища теплообменника, открывался, и загрузку удаляли. После завершения процесса обогащения значение теплотворной способности увеличивалось до 11,414 БТЕ на фунт на свободной от влаги основе (за счет обезвоживания).

Различные варианты изобретения могут также использоваться для преобразования относительно бесполезных веществ биомассы в активированный уголь, который используется при изготовлении высокочистого растительного или животного угля. Например, биомассу загружали в объем труб теплообменника (фиг. 1), в то время как трубы непрерывно омывались подогретым инертным газом, создающим в системе давление, находящееся в пределах от около 2 PSIG до около 3000 PSIG в зависимости от реального состава биомассы. Температура в системе поддерживалась в диапазоне от около 120 до 720oC.

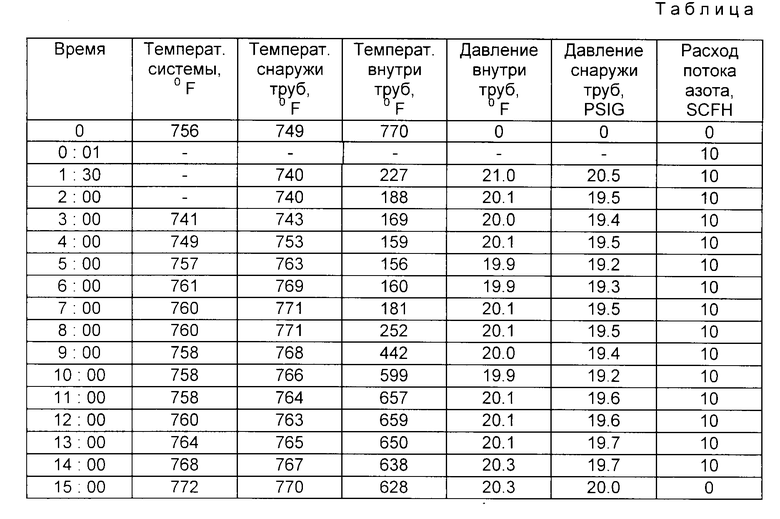

В одном испытании содержимое труб омывалось потоком азота с расходом 10 кв. футов в час (SCFH), средняя температура поддерживалась примерно при 400oC, и давление поддерживалось примерно при 20 PSIG (см. таблицу). После 15 мин пребывания в теплообменнике омывание азотом прекращали, затем биомасса была, по существу, высушена и охлаждена в течение 20 мин. Процесс преобразовал биомассу в сырой активированный растительный или животный уголь со значением теплотворной способности порядка 12,949 БТЕ на свободной от влаги основе (за счет обезвоживания).

Несмотря на то что, как мы полагаем, описанные в данном варианте предпочтительные варианты выполняют поставленные цели, понятно, что изобретение поддается модификации, вариации и изменениям, не отходя от духа изобретения.

Использование: для улучшения значения БТЕ углистых материалов. Сущность изобретения: углистый материал вводят в теплообменник и инжектируют газ, например, инертный газ или двуокись углерода, при высоком давлении для увеличения давления, при котором осуществляется процесс улучшения. Углистый материал затем нагревают до желаемой температуры посредством циркулирования теплоносителя через наружный корпус. Вода и другие побочные продукты, например, деготь и другие газы, извлекаются в течение процесса. Нагретая вода может быть использована в качестве источника для подогрева питающего материала в другом сосуде. 5 с. и 39 з.п. ф-лы, 1 табл., 6 ил.

| US, патент 4089656, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-05-10—Публикация

1993-09-21—Подача