Изобретение относится к гироскопической технике и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов.

Известны микромеханические вибрационные гироскопы (ММВГ) [1].

Особенностью ММВГ является преимущественное изготовление чувствительных элементов этих приборов из материалов на основе кремния по кремниевой технологии, что предопределяет: малые габариты и вес ММВГ; возможность применения групповой технологии изготовления, и следовательно, дешевизну изготовления при массовом производстве; высокую надежность в эксплуатации.

Наиболее близким по своей технической сущности к предлагаемому устройству является микромеханический вибрационный гироскоп [2], содержащий базовый элемент в виде рамки, плоскость которой является базовой, опору инерционной массы, расположенную в рамке и соединенную с ней двумя соосными торсионами, образующими ось подвеса опоры, инерционную массу, устройство возбуждения колебаний инерционной массы, датчики углового положения инерционной массы, генератор сигналов, выходы которого соединены с устройством возбуждения колебаний.

В известном гироскопе при возбуждении колебаний инерционной массы вокруг оси возбуждения и наличии угловой скорости основания инерционная масса совершает вынужденные колебания вокруг выходной оси, причем амплитуда этих колебаний пропорциональна проекции угловой скорости основания на входную ось и выражается приближенной формулой:

где

Qвых - амплитуда колебаний инерционной массы вокруг выходной оси;

Qвозб - амплитуда колебаний возбуждения инерционной массы;

Wизм - проекция угловой скорости основания на входную ось;

Iвх, Iвых, Iвозб - моменты инерции инерционной массы и опоры, участвующих в колебаниях, относительно входной оси, выходной оси и оси возбуждения колебаний соответственно;

Kм - коэффициент передачи колебательного контура, учитывающий резонансную частоту колебаний и относительное демпфирование.

Недостатком известного устройства является его однокомпонентность, т.е. возможность измерения угловой скорости только относительной одной оси.

Целью и техническим результатом изобретения является расширение функциональных возможностей микромеханического вибрационного гироскопа - создание двухкомпонентного гироскопа, измеряющего составляющие угловой скорости основания относительно двух ортогональных осей.

Поставленная цель достигается тем, что в известном микромеханическом вибрационном гироскопе, содержащем базовый элемент в виде рамки, плоскость которой является базовой, опору инерционной массы, расположенную в рамке и соединенную с ней двумя соосными торсионами, образующими ось подвеса опоры, инерционную массу, устройство возбуждения колебаний инерционной массы, датчики углового положения инерционной массы, генератор сигналов, выходы которого соединены с устройством возбуждения колебаний, инерционная масса выполнена в виде отдельных элементов, консольно прикрепленных с помощью упругих элементов к опоре и симметрично расположенных относительно базовой плоскости, при этом элементы инерционной массы смещены относительно центра оси подвеса опоры вдоль этой оси, а оси минимальной жесткости упругих элементов параллельны базовой плоскости и ортогональны оси подвеса опоры.

Кроме того, рамка, торсионы и опора, а также элементы инерционной массы и упругие элементы выполнены едиными элементами из монокристаллического кремния методом травления; устройство возбуждения колебаний инерционной массы выполнено в виде слоев пьезокерамики, нанесенных на элементы инерционной массы и упругие элементы; четыре элемента инерционной массы расположены попарно симметрично относительно плоскости, перпендикулярной базовой плоскости и оси подвеса опоры.

Выполнение вышеназванных элементов гироскопа едиными элементами из монокристаллического кремния позволяет наиболее эффективно использовать кремниевую технологию при изготовлении гироскопа, что снижает стоимость изготовления и повышает надежность в эксплуатации.

Применение пьезокерамики для возбуждения колебаний инерционной массы повышает эффективность устройства возбуждения, улучшает технологичность конструкции и снижает стоимость изготовления гироскопа.

Использование конструкции с четырьмя элементами инерционной массы позволяет осуществить симметричное нагружение торсионов, что препятствует возникновению дополнительных угловых движений подвижной части и тем самым повышает точность гироскопа, а также имеет дополнительный эффект повышения точности за счет осреднения временных и температурных изменений механических параметров колебательных контуров гироскопа.

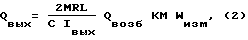

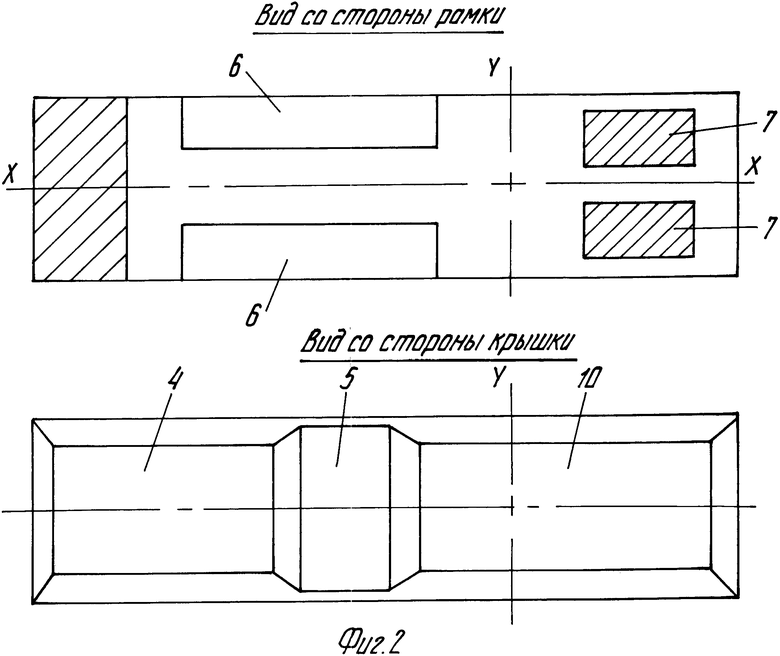

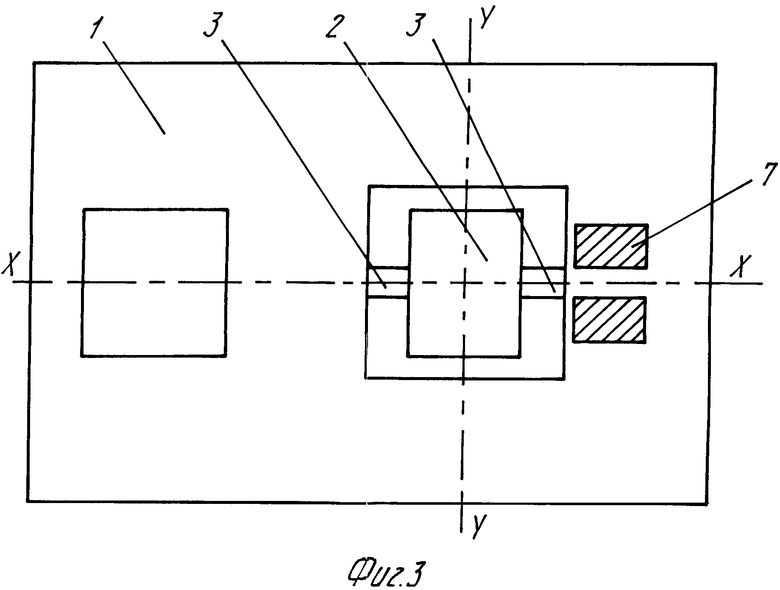

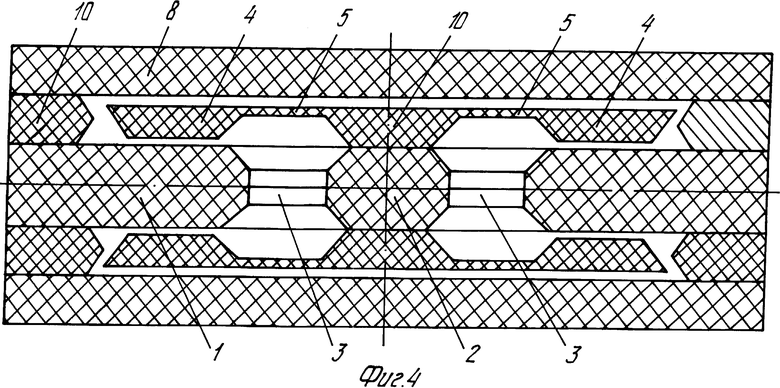

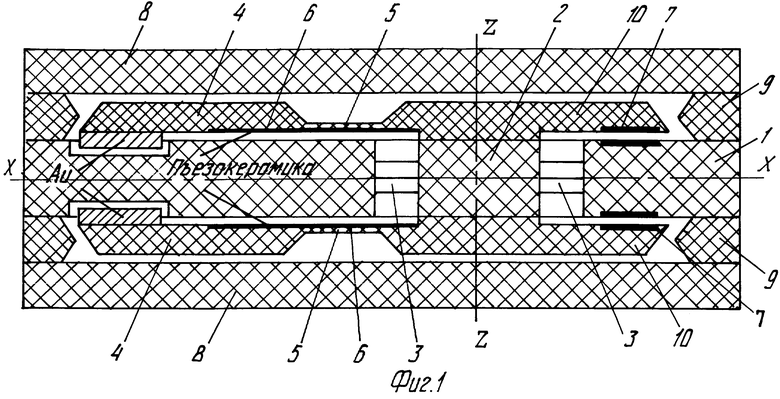

На фиг. 1 представлена конструктивная схема гироскопа; на фиг. 2 - элемент инерционной массы с упругим элементом; на фиг. 3 - базовый элемент (рама) с опорой инерционной массы и торсионами; на фиг. 4 - конструктивная схема гироскопа с четырьмя элементами инерционной массы.

На фиг. 1-4 обозначены: 1 - базовый элемент (рамка); 2 - опора инерционной массы; 3 - торсионы подвеса опоры; 4 - элемент инерционной массы; 5 - упругий элемент; 6 - элемент устройства возбуждения колебаний; 7 - элемент датчика углового положения; 8 - крышка; 9 - прокладка; 10 - фланец.

Микромеханический вибрационный гироскоп имеет базовый элемент 1 в виде рамки (фиг. 1 и 3), в котором с помощью соосных торсионов 3 размещена опора инерционной массы 2. Плоскость рамки (плоскость содержащая оси X-X, Y-Y) является базовой, а оси торсионов образуют ось подвеса опоры X-X. Рамка 1, опора инерционной массы 2 и торсионы 3 могут быть выполнены из монокристаллического кремния методом травления. При этом торсионы могут иметь ромбовидное сечение с острым углом ≈70o, определяемым технологией жидкостного анизотропного травления.

Элементы инерционной массы 4 с помощью упругих элементов 5 и фланцев 10 консольно прикреплены (например, приклеиванием) к опоре инерционной массы 2. Элементы инерционной массы 4 расположены симметрично относительно базовой плоскости и смещены относительно центра оси подвеса опоры вдоль этой оси (оси X-X). Оси минимальной жесткости упругих элементов 5 параллельны базовой плоскости и ортогональны оси подвеса опоры X-X. Упругие элементы 5 совместно с торсионами 3 обеспечивают возможность угловых перемещений элементов инерционной массы 4 вокруг осей X-X и Y-Y. Элемент инерционной массы, упругий элемент и фланец также могут быть выполнены единым элементом из монокристаллического кремния методом травления. Для увеличения массы элемента 4 на нем может быть выполнен (например напылением) слой тяжелого металла (золота). Крышки 8, скрепленные через прокладки 9 с рамкой 1, образуют замкнутый объем прибора.

Для возбуждения колебаний элементов инерционной массы вокруг оси возбуждения колебаний Y-Y используется устройство возбуждения 6, выполненное в виде слоев пьезокерамики, нанесенных на поверхности упругих элементов и элементов инерционной массы. С устройством возбуждения колебаний электрически соединены выходы генератора сигналов (не показано). Подобное использование пьезокерамики для возбуждения колебаний механических элементов известно [3].

Для определения углового положения элементов инерционной массы вокруг выходной оси X-X используются датчики углового положения 7 электростатического типа (как и в прототипе). Одни из электродов этих датчиков выполнены на рамке 1, а взаимодействующие с ними электроды выполнены на фланце 10.

На фиг. 4 приведена конструктивная схема гироскопа с четырьмя элементами инерционной массы, как частый случай выполнения предложенного гироскопа. В этой схеме элементы инерционной массы расположены попарно симметрично относительно базовой плоскости и плоскости, перпендикулярной базовой плоскости и оси подвеса опоры. В этой конструкции два элемента инерционной массы, два упругих элемента и фланец выполнены единым элементом из монокристаллического кремния методом травления. Устройство возбуждения колебаний и датчики углового положения могут быть выполнены как и в ранее описанной схеме, при этом одни из электродов датчиков углового положения вместо размещения на фланце размещены на поверхности элементов инерционной массы (на фиг. 4 не показано).

Предложенное устройство работает следующим образом.

По сигналу с генератора сигналов устройство возбуждения, элементы 6 которого подключены к генератору параллельно, возбуждает синфазные колебания элементов инерционной массы 4. При наличии угловой скорости основания, дающей проекцию на входную ось Z-Z, возникает переменный гироскопический момент относительно выходной оси X-X. Под действием этого момента элементы инерционной массы 4 совместно с опорой 2 совершают колебания, амплитуда которых пропорциональна проекции угловой скорости основания на входную ось Z-Z и определяется приближенной формулой (1). Сигнал, пропорциональный амплитуде колебаний, снимается с датчиков углового положения 7.

При подключении элементов возбуждения 6 к генератору сигналов встречно-параллельно устройство возбуждения возбуждает встречные колебания элементов инерционной массы. Гироскоп в этом случае работает в режиме камертонного вибрационного гироскопа [4]. Входной осью для этого режима работы является ось X-X. При наличии проекции угловой скорости основания на ось X-X элементы инерционной массы совместно с опорой под действием гироскопического момента совершают колебательное движение вокруг оси X-X. Амплитуда колебаний Qвых, регистрируемая датчиком углового положения 7, пропорциональна проекции входной скорости основания на ось X-X и определяется приближенной формулой:

где

M - масса инерционного элемента;

R, L - расстояния от центра тяжести инерционного элемента до оси возбуждения колебаний и выходной оси соответственно;

C - угловая жесткость упругого элемента вокруг выходной оси.

Остальные обозначения те же, что и в формуле 1.

Изменение режимов возбуждения колебаний элементов инерционной массы может быть осуществлено простым переключателем, изменяющим фазу подключения одного из элементов устройства возбуждения к генератору сигналов. Переключатель может быть выполнен на электронных ключах и входить в устройство возбуждения колебаний.

Таким образом может быть осуществлено измерение проекций угловой скорости основания относительно двух осей Z-Z и X-X.

На предприятия НПК "Вектор" изготовлены опытные образцы ММВГ с реализацией в них технических решений представленных в предлагаемой заявке. Экспериментальная проверка на опытных образцах подтвердила высокую техническую эффективность предложенного микромеханического вибрационного гироскопа.

Источники информации

1. Патент США N 5203208, кл. G 01 C 9/04, 1993.

2. Патент США N 4598585, кл. G 01 C 15/02, 1986.

3. Аронов Б.С. Электромеханические преобразователи из пьезоэлектрической керамики, Л.: Энергоатомиздат, 1990, гл. IV.

4. Брозгуль Л. И. и Смирнов Е.Л. Вибрационные гироскопы. М.: Машиностроение, 1970, с. 8-9.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2085848C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2000 |

|

RU2178548C1 |

| ИНТЕГРИРУЮЩИЙ МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2005 |

|

RU2296300C1 |

| ДАТЧИК УГЛОВОГО И ЛИНЕЙНОГО ПОЛОЖЕНИЯ | 1997 |

|

RU2117916C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2085849C1 |

| СПОСОБ СБОРКИ ГИРОСКОПОВ И ВИБРАЦИОННЫЙ ГИРОСКОП | 2007 |

|

RU2334946C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВОЙ СКОРОСТИ И ВИБРАЦИОННЫЙ ГИРОСКОП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334197C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2248525C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2009 |

|

RU2423668C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

Использование: гироскопическая техника, системы управления подвижных объектов, индикаторы движения объектов. Сущность изобретения: с целью расширения функциональных возможностей (обеспечение измерения угловой скорости относительно двух ортогональных осей), в микромеханическом вибрационном гироскопе инерционная масса выполнена в виде отдельных элементов, консольно прикрепленных с помощью упругих элементов к опоре и симметрично расположенных относительно базовой плоскости, при этом элементы инерционной массы смещены относительно центра оси подвеса опоры, образованной двумя соосными торсионами, вдоль этой оси. Элементы гироскопа выполнены из монокристаллического кремния методом травления, а устройство возбуждения колебаний инерционной массы выполнено в виде слоев пьезокерамики, нанесенных на элементы инерционной массы и упругие элементы. 3 з.п.ф-лы, 4 ил.

| US, патент, 5203208, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4598585, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1996-07-10—Подача