Изобретение относится к гироинерциальным приборам и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов.

Известны микромеханические вибрационные гироскопы (ММВГ) [1-3].

Особенностью ММВГ является преимущественное изготовление чувствительных элементов этих приборов из материалов на основе кремния по кремниевой технологии, что предопределяет: малые габариты и массу приборов; возможность применения групповой технологии изготовления, и, следовательно, невысокую стоимость изготовления при массовом производстве; высокую надежность в эксплуатации.

Наиболее близким по своей технической сущности к заявляемому изобретению является микромеханический вибрационный гироскоп, содержащий инерционную массу, подвешенную в корпусе посредством рамок и крестообразных торсионов [2].

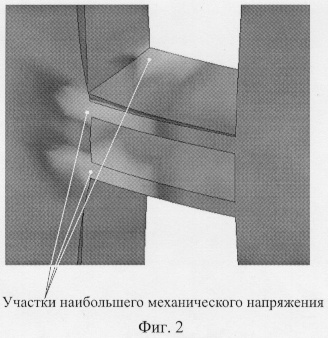

Известный ММВГ обладает следующими существенными недостатками. Назначение торсионов - обеспечение подвеса чувствительного элемента (ЧЭ), при этом торсионы должны обладать заданными жесткостями на кручение, обеспечивающие практическую равночастотность подвеса по полезным степеням свободы. Одновременно, торсионы должны обеспечивать возможность достижения в подвесе большой добротности (до 104-105) для достижения высокой чувствительности гироскопа. Добротность в подвесе известного ММВГ [2] достигается только вакуумированием рабочей полости прибора. Однако предельная величина добротности в подвесе определяется не только величиной вакуума, но и добротностью механической структуры подвеса, а именно добротностью торсионов, в которых потеря энергии происходит в достаточно тонком поверхностном слое в областях с наибольшими напряжениями растяжения-сжатия и сдвига. Торсионы в подвесе известного ММВГ выполнены крестообразными. При такой форме торсиона наибольшие механические напряжения возникают в местах с наименьшим радиусом кривизны - на острых углах сечения торсиона. Кроме того, на острых углах существует максимальная концентрация оборванных связей атомов кремния в кристаллической решетке. Известно, что большое количество оборванных связей вызывает появление большого количество дефектов кристаллической решетки, одновременно на оборванных связях адсорбируются молекулы посторонних примесей (из атмосферы даже при глубоком вакууме до 10-5 торр [3]). Таким образом, углы и ребра торсионов подвеса являются концентраторами механических напряжений, из которых начинается развитие микротрещин, снижающих прочность подвеса и приводящих к его разрушению. При этом наибольшая концентрация напряжений характерна для острых углов и ребер, а также областей, где происходит сопряжение торсионов с рамками подвеса. Указанные механические напряжения снижают предел прочности подвеса, и, тем самым снижают устойчивость гироскопа к линейным статическим и динамическим ускорениям, снижают его надежность и ресурс.

Механическая энергия колебаний ЧЭ рассеивается в торсионах подвеса за счет внутреннего трения в материале (межмолекулярного, межатомного) и образования микротрещин. Наибольшее внутреннее трение происходит в местах с наибольшим механическим напряжением, то есть в углах и ребрах торсионов. Таким образом, возникающие здесь потери энергии ограничивают возможность достижения предельно высокой добротности подвеса, и, в конечном итоге, ограничивают возможность достижения высокой чувствительности гироскопа.

Целью предлагаемого изобретения является повышение чувствительности микромеханического гироскопа, повышение его прочности по отношению к линейным перегрузкам, надежности и ресурса. Указанная цель реализуется путем обеспечения возможности достижения в подвесе предельно возможной добротности и повышением механической прочности подвеса.

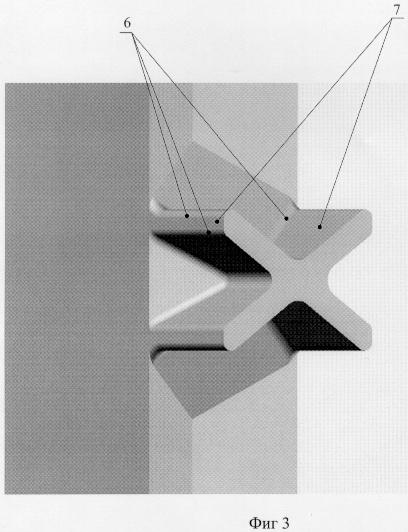

Для достижения поставленной цели в микромеханическом вибрационном гироскопе, содержащем инерционную массу, подвешенную в корпусе посредством рамок и крестообразных торсионов, места сопряжения торсионов с рамками выполнены с приливами, сформированными по кристаллографическим плоскостям, внешние и внутренние углы между гранями торсионов скруглены, а поверхности торсионов отполированы.

При таком выполнении торсионов значительно снижаются механические напряжения в указанных местах и, следовательно, уменьшаются потери энергии механических колебаний ЧЭ, увеличивается механическая прочность, надежность и ресурс подвеса. Как показывают теоретические оценки и проведенные экспериментальные исследования, при выполнении радиусов кривизны скругления крестообразных торсионов порядка 10 мкм в подвесе ММВГ с типичными габаритными размерами (0,3×3,6×6,6) мм при вакууме порядка 10-3 Торр обеспечивается возможность достижения добротности подвеса порядка 105, что в свою очередь обеспечивает возможность достижения в гироскопе [4] чувствительности порядка (0,5-1)°/час.

Предел прочности гироскопа по отношению к линейным перегрузкам увеличивается в 1,5 раза.

Изобретение иллюстрируется графическими материалами, где изображено:

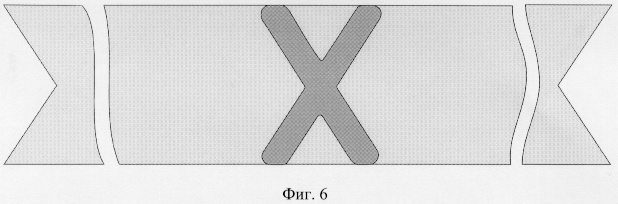

фиг.1 - конструктивная схема механической структуры ММВГ;

фиг.2 - участки наибольшего механического напряжения;

фиг.3 - внешний вид мест сопряжения торсионов с рамками;

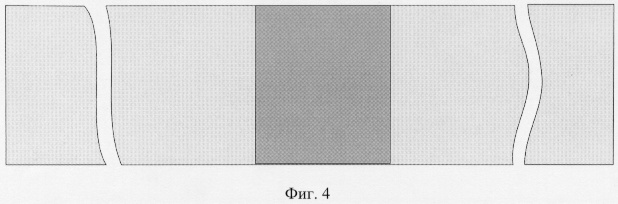

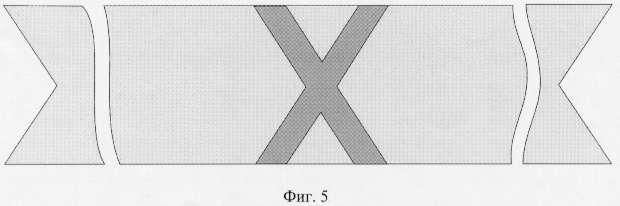

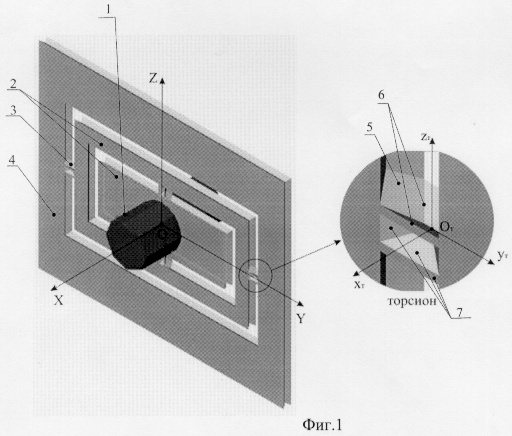

Фиг.4-6 - последовательность формирования торсионов при изготовлении ММВГ.

ММВГ согласно изобретению содержит (Фиг.1) инерционную массу 1, подвешенную посредством рамок 2 и крестообразных торсионов 3 в корпусе 4. На местах сопряжения торсионов 3 с рамками 2 имеются приливы 5, сформированные по кристаллографическим плоскостям. Внешние и внутренние углы 6 между гранями торсионов скруглены. Поверхности 7 торсионов отполированы.

Для получения механической структуры ММВГ предложенного вида предлагается следующий способ.

В отличие от известного способа [4, с.45], формирование механической структуры ММВГ из монокристаллического кремния осуществляется последовательным применением трех видов травления: плазмохимического травления; анизотропного травления; изотропного травления. При плазмохимическом травлении протравливаются вертикальные стенки (канавки) механической структуры (фиг.4). При анизотропном травлени формируются крестообразные сечения торсионов и приливы торсионов (фиг.5) в соответствии с ориентацией кристаллографических плоскостей монокристаллической пластины кремния. При изотропном травлени скругляются внешние и внутренние углы между гранями торсионов (фиг.6) и полируется, включая торсионы, вся поверхность механической структуры подвеса.

Заявленным способом изготовлены опытные образцы ММВГ. Испытания опытных образцов подтвердили высокую эффективность предложенных технических решений.

Источники информации

1. Патент США № 4598585, G 01 С 15/02,1986.

2. Патент РФ № 2085848, G 01 С 19/56, 1995.

3. Патент США № 50160072, G 01 Р 9/04, 1991.

4. Неаполитанский А.С., Хромов Б.В. Микромеханические вибрационные гироскопы, Москва, “Когито-Центр”, 2002 г., 121 стр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2009 |

|

RU2423668C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 1996 |

|

RU2110768C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| ИНТЕГРИРУЮЩИЙ МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2005 |

|

RU2296300C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2085848C1 |

| Способ изготовления чувствительного элемента акселерометра | 2017 |

|

RU2656109C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2005 |

|

RU2301969C1 |

| МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2004 |

|

RU2251702C1 |

Изобретение относится к гироинерциальным приборам и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов. Сущность изобретения: в микромеханическом вибрационном гироскопе, содержащем инерционную массу, подвешенную в корпусе посредством рамок и крестообразных торсионов, места сопряжения торсионов с рамками выполнены с приливами, сформированными по кристаллографическим плоскостям, внешние и внутренние углы между гранями торсионов скруглены, а поверхности торсионов отполированы. Формирование механической структуры гироскопа из монокристаллического кремния осуществляется последовательным применением трех видов травления: плазмохимического травления, анизотропного травления и изотропного травления. Достигаемый технический результат: повышение чувствительности, прочности по отношению к линейным перегрузкам, надежности и ресурса. 2 н.п. ф-лы, 6 ил.

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2085848C1 |

| US 4598585 A, 08.07.1986 | |||

| US 5016072 А, 14.05.1991 | |||

| НЕАПОЛИТАНСКИЙ А.С | |||

| и др | |||

| Микромеханические вибрационные гироскопы, М., "Когито-Центр", 2002 | |||

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 1996 |

|

RU2110768C1 |

| US 5203208 А, 20.04.1993. | |||

Авторы

Даты

2005-03-20—Публикация

2004-01-22—Подача