Изобретение относится к гироскопическим приборам и может быть использовано в системах управления подвижных объектов различного назначения, в частности высокодинамичных быстровращающихся объектов, а также может использоваться в качестве индикаторов углового движения.

Известны микромеханические вибрационные гироскопы (ММВГ) [1-3].

Особенностью ММВГ является преимущественное изготовление из материалов на основе кремния по кремниевой технологии, что предопределяет: малые габариты и массу приборов; возможность применения групповой технологии изготовления, и, следовательно, невысокую стоимость изготовления при массовом производстве; высокую надежность в эксплуатации.

Наиболее близким по своей технической сущности к заявляемому изобретению является ММВГ с чувствительным элементом (ЧЭ), выполненным в виде кольцевого резонатора [3]. ММВГ выполнен из монокристаллического кремния, содержит осесимметричный подвес ЧЭ в виде упругих элементов (УЭ), обеспечивающий ему две степени свободы в поступательном перемещении в плоскости подложки, магнитоэлектрическую систему для возбуждения и поддержания вибрационного движения инерционной массы, индукционную систему для измерения перемещений инерционной массы, выполненные в виде магнита, заключенного в магнитопровод и проводников, располагающихся на инерционной массе в области рабочего зазора магнитопровода (между наконечниками магнитопровода).

Известный ММВГ обладает следующими существенными недостатками. ММВГ работает в режиме датчика угловой скорости (ДУС). Как известно, при решении задачи измерения угла поворота быстро вращающегося объекта (например, несколько оборотов в секунду) с помощью ДУС возникает погрешность, величина которой в результате интегрирования накапливается и в значительной мере определяется погрешностью измерения угловой скорости. Погрешность микромеханического гироскопа в режиме ДУСа достаточно велика (порядка 0,1-0,01°/сек). Одной из основных причин, вызывающих ее, является неравножесткость (точнее, неравночастотность) ЧЭ. Неравножесткость порождается рядом факторов, главными из которых являются геометрические погрешности изготовления, а также анизотропия модуля упругости монокристаллического кремния, из которого изготавливается ЧЭ. Для устранения указанных погрешностей в ММВГ - прототипе применяется процедура балансировки ЧЭ, заключающаяся в удалении с него дискретных масс с помощью лазера. Применяемая процедура является достаточно сложной, не соответствует принципам технологии массового производства микромеханических датчиков и существенно повышает стоимость ММВГ. При этом применение более точной технологии изготовления ЧЭ не избавляет от необходимости его балансировки, поскольку остается необходимость компенсации погрешности от анизотропии модуля упругости монокристаллического кремния, из которого изготавливается ЧЭ. В целом, указанные погрешности не позволяют эффективно использовать ММВГ-прототип в режиме ДУС для измерения угла поворота быстро вращающегося объекта. Задача измерения угла поворота более эффективно решается с помощью интегрирующего гироскопа, однако принципиально существующая возможность реализации режима интегрирующего гироскопа на этом же типе ЧЭ наталкивается на те же самые проблемы, связанные с необходимостью балансировки ЧЭ для устранения неоднородностей, порождаемых анизотропией механических свойств кремния и погрешностями изготовления. Кроме того, для реализации интегрирующего гироскопа в ММВГ требуется режим параметрического возбуждения вибрационного движения инерционной массы за счет параметрической жесткости [4]. Конструкция магнитоэлектрической системы возбуждения и поддержания вибрационного движения инерционной массы в прототипе не обеспечивает режима параметрического возбуждения, поскольку проводники на инерционной массе располагаются в зоне рабочего зазора магнитной системы с однородным магнитным полем. В этом случае вносимая в подвес ЧЭ параметрическая жесткость от магнитоэлектрической системы равна нулю.

Техническим результатом изобретения является повышение точности ММВГ, применяемого для измерения угла поворота быстро вращающихся объектов. Технический результат реализуется путем выбора количества УЭ, ориентации УЭ по отношению к кристаллографическим осям монокристаллического кремния, а также путем выбора формы рабочего зазора и расположения проводников в магнитоэлектрической системе возбуждения и поддержания вибрационного движения инерционной массы.

Для достижения указанного технического результата в интегрирующем микромеханическом вибрационном гироскопе, содержащем чувствительный элемент, выполненный на подложке монокристаллического кремния, в которой сформирован осесимметричный подвес с инерционной массой, причем подвес выполнен в виде идентичных упругих элементов таким образом, что обеспечивает инерционной массе две степени свободы в поступательном перемещении в плоскости подложки, магнитоэлектрическую систему для возбуждения и поддержания вибрационного движения инерционной массы, индукционную систему для измерения перемещений инерционной массы, выполненные в виде магнита, заключенного в магнитопровод, и проводников системы возбуждения и поддержания вибрационного движения инерционной массы и индукционной системы для съема измерений перемещений инерционной массы, количество упругих элементов в подвесе выбрано кратным количеству максимумов или минимумов величины модуля упругости в кристаллографических направлениях, лежащих в кристаллографической плоскости, совпадающей с плоскостью подложки, упругие элементы расположены симметрично относительно центра подвеса вдоль направлений, исходящих из центра подвеса и ориентированных по отношению друг к другу под углами 360°/(k n), где k - количество максимумов или минимумов величины модуля упругости в кристаллографической плоскости, совпадающей с плоскостью подложки, n = целое число 1, 2, 3 ..., проводники системы возбуждения и поддержания вибрационного движения инерционной массы и рабочая часть проводников индукционной системы для съема измерений перемещений инерционной массы расположены на инерционной массе в рабочем зазоре магнитопровода между его наконечниками, а периферийная часть проводников индукционной системы для съема измерений расположена на инерционной массе вне области рабочего зазора магнитопровода, при этом сечение рабочего зазора магнитопровода выполнено профилированным.

Проводники системы возбуждения и поддержания вибрационного движения инерционной массы в оптимальном варианте выполнения могут быть размещены в рабочем зазоре магнитопровода на краю наконечника магнитопровода в области с большим градиентом магнитного поля в радиальном направлении, а рабочая часть проводников индукционной системы для съема измерений при этом может быть расположена в зазоре магнитопровода в области однородного поля.

Изобретение иллюстрируется графическими материалами, где изображено:

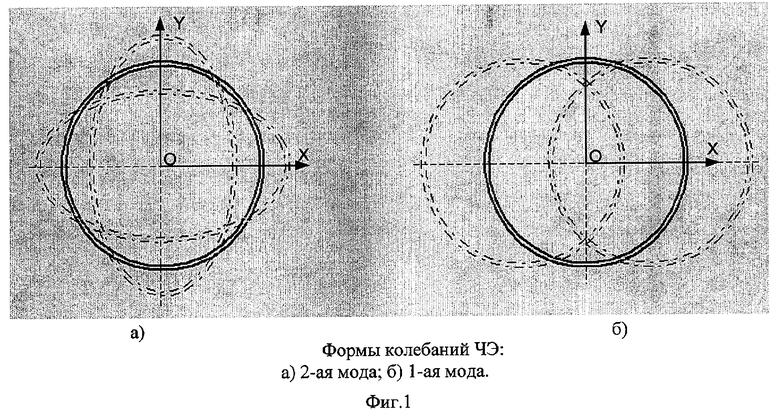

Фиг. 1(а, б). Формы колебаний ЧЭ.

Фиг.2. Движение ЧЭ в упругом подвесе.

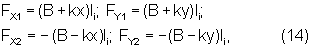

Фиг.3. Графики, характеризующие движение ЧЭ в подвесе по координатам X, Y.

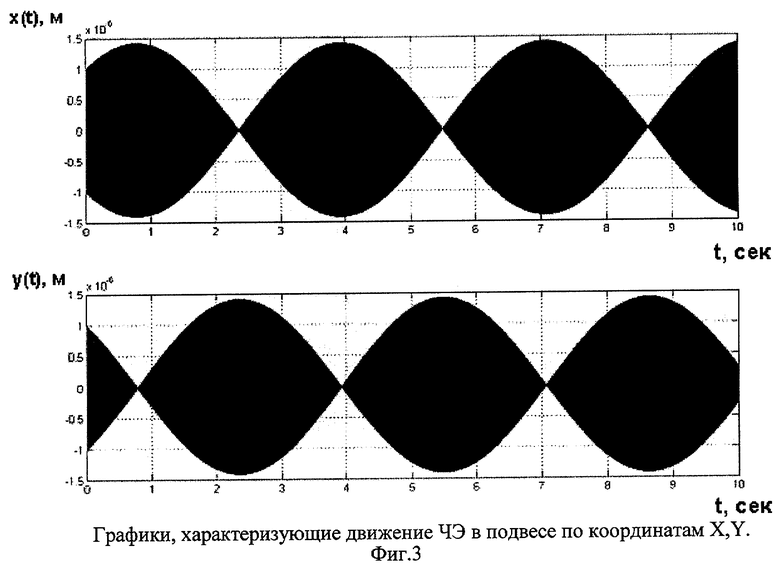

Фиг.4. Графики, характеризующие движение ЧЭ в подвесе по координатам r, ϕ.

Фиг.5. Зависимость модуля Юнга Е(θ)/Emax от ориентации направления в кристаллографической плоскости (100) монокристаллического кремния.

Фиг.6. Конструкция систем съема и возбуждения.

Фиг.7. Формирование сил в ЧЭ.

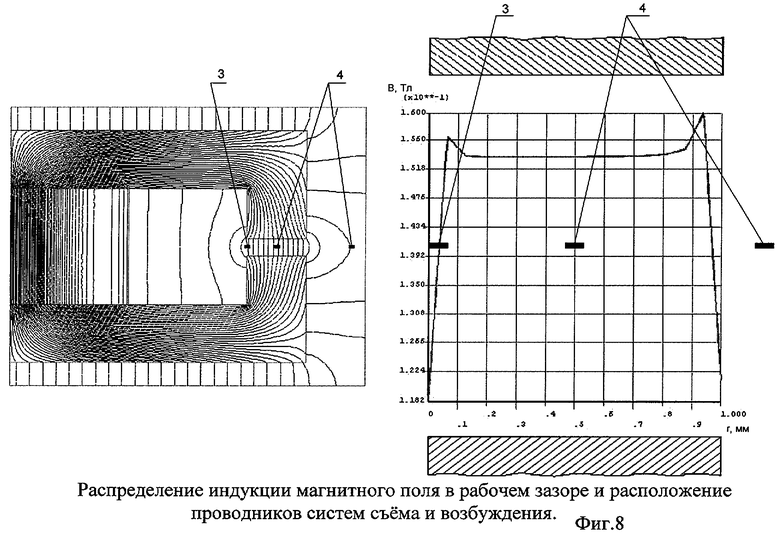

Фиг.8. Распределение индукции магнитного поля в рабочем зазоре и расположение проводников систем съема и возбуждения.

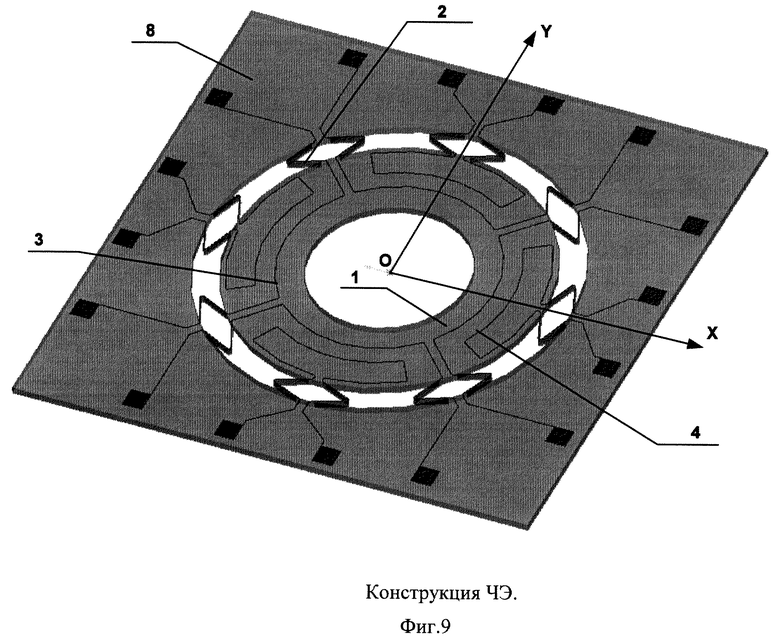

Фиг.9. Конструкция ЧЭ.

В отличие от ММВГ-прототипа, где используется вторая мода формы колебаний кольцевого резонатора (фиг.1а), в заявляемом микрогироскопе в качестве ЧЭ используется резонатор в виде твердотельной инерционной массы, подвешенной в упругом равножестком подвесе и применяется режим работы по так называемой первой моде колебаний, когда перемещается вся инерционная масса (фиг.1б).

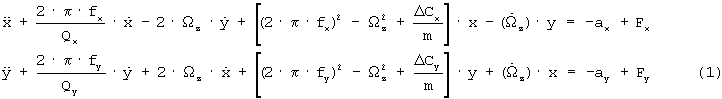

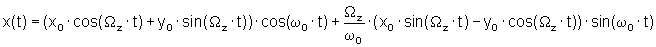

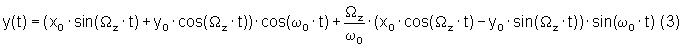

Уравнения движения ЧЭ в связанной с движущимся основанием системе координат имеют следующий вид:

где х, у - рабочие степени свободы движения ЧЭ в подвесе; fx, fy - собственные частоты колебаний ЧЭ по рабочим степеням свободы; QX, QY - добротность подвеса ЧЭ по соответствующим осям; ΔСX, ΔСY - жесткости по соответствующим осям, вносимые в подвес магнитоэлектрической системой возбуждения и индукционной системой съема; m - масса ЧЭ; Ωz - угловая скорость вращения основания вокруг измерительной оси Z; ax, ay - линейные ускорения основания по соответствующим осям; FX, FY - удельные (отнесенные к массе ЧЭ) внешние силы от систем возбуждения и съема по соответствующим осям. Система уравнений (1) описывает движение твердотельной массы в упругом подвесе на подвижном, вращающемся вокруг одной оси, основании (фиг.2), и по своему виду совпадает с системой, описывающей движение маятника Фуко [5].

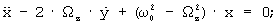

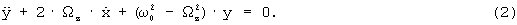

Для случая симметричной системы (fx=fу=ω0/2π), отсутствия в ней демпфирования (QX, QY→∞), внешних сил и ускорений (ΔСX, ΔСY=0; FX, FY=0; ax, ay=0), при постоянной угловой скорости Ωz система (1) принимает вид:

Решение (2) для ω0≫ Ωz и при начальных условиях х(0)=x0, у(0)=y0,  ,

,  таково:

таково:

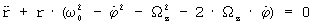

В полярной системе координат r, ϕ система (2) имеет вид:

В полярной системе координат r, ϕ система (2) имеет вид:

а ее решение при следующих начальных условиях ϕ(0)=ϕ0, r(0)=r0, таково:

На фиг.3, 4 представлены графики, характеризующие движение ЧЭ: на фиг.3 - по координатам X, Y; на фиг.4 - по координатам r, ϕ. Решения (3), (5) показывают, что плоскость колебаний ЧЭ сохраняет свою ориентацию в инерциальном пространстве, а угол ϕ, определяющий ее положение во вращающейся системе координат, является углом поворота основания по отношению к инерциальной системе координат. Таким образом в ММВГ с равножестким подвесом ЧЭ можно реализовать режим интегрирующего гироскопа.

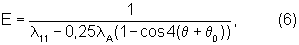

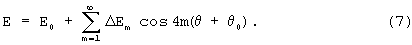

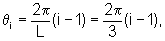

Равножесткость в подвесе, выполненном из монокристаллического кремния, обеспечивается путем выбора количества УЭ, ориентации и расположения УЭ по отношению к кристаллографическим осям монокристаллического кремния. На фиг.5 для примера представлены зависимость модуля Юнга от угла ориентации направлений, лежащих в кристаллографической плоскости (100). Как правило, кремниевые подложки, из которых изготавливаются микромеханические структуры, ориентируются именно в этой плоскости. Очевидно, что жесткость каждого УЭ будет зависеть от его ориентации по отношению к направлениям кристаллографической решетки кремния. Таким образом, ориентация, расположение и количество УЭ определяют результирующую жесткость подвеса и ее величину в различных направлениях. Соотношения, характеризующие зависимость жесткости от ориентации и количества УЭ в осесимметричном подвесе инерционной массы, представлены ниже.

Модуль Юнга для монокристаллического кремния в плоскости (100) можно записать в следующем виде [6]:

где λA и λ11 - константы, характеризующие материал; θ - угол поворота относительно направления [010]; θ0 - угол, определяющий ориентацию направления [010] относительно оси Х системы координат OXYZ, связанной с корпусом. Как видно на фиг.5, модуль Юнга для монокристаллического кремния в плоскости (100) в радиальных направлениях, задаваемых углом θ, обладает симметрией и содержит 4 максимума и 4 минимума. Соотношение (6) можно представить в виде ряда Фурье:

Заметим, что при разложении в ряд зависимости (6) всегда остаются только гармоники, кратные 4 (т.е. количеству максимумов и минимумов в зависимости Е(θ)).

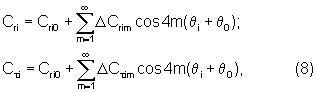

Поскольку жесткость пропорциональна модулю Юнга, жесткость каждого i-го УЭ в подвесе можно представить в виде двух компонент (в предположении, что матрица жесткостей является диагональной) Сri - в радиальном направлении, Cri - в тангенциальном направлении:

где угол θi определяет расположение i-го УЭ в подвесе; i=1, 2 L; L - количество УЭ в подвесе. Тангенциальная компонента жесткости Cri получена путем подстановки в соотношении (7) вместо θ угла θ+π/2.

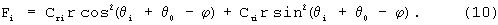

Силы, развиваемые компонентами жесткости i-го УЭ в радиальном и тангенциальном направлении при произвольном радиальном смещении инерционной массы, задаваемым вектором  , можно представить в следующем виде:

, можно представить в следующем виде:

где ϕ - угол, определяющий ориентацию вектора  и отсчитываемый от оси ОХ.

и отсчитываемый от оси ОХ.

Результирующая сила, создаваемая i-м УЭ в направлении смещения инерционной массы будет такова:

В соответствии с (10) результирующая жесткость, создаваемая всеми L упругими элементами подвеса определяется так:

В соответствии с соотношением (11), для равножесткого подвеса должно выполняться условие C(ϕ)=const.

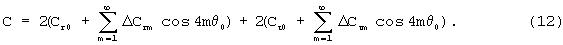

Для случая, когда УЭ идентичны и их количество кратно количеству максимумов или минимумов величины модуля упругости монокристаллического кремния в направлениях, лежащих в его кристаллографической плоскости, совпадающей с плоскостью подложки, и при этом УЭ расположены симметрично относительно центра подвеса вдоль направлений, исходящих из центра подвеса и ориентированных по отношению друг к другу под углами 360°/(k n), всегда выполняется условие равножесткости. Покажем это, например, для случая n=1, когда количество УЭ равно количеству максимумов L=nk=4;  i=1, 2, 3, 4; Сri0=Cr0, ΔCrim=ΔCrm, Cri0=Cr0,ΔCτim=ΔCτm.

i=1, 2, 3, 4; Сri0=Cr0, ΔCrim=ΔCrm, Cri0=Cr0,ΔCτim=ΔCτm.

Соотношение (11) для этого случая будет иметь следующий вид:

Из (12) видно, что жесткость подвеса не зависит от угла ϕ, т.е. от направления перемещения инерционной массы. Следует также заметить, что выбором величины угла θ0, определяющего ориентацию системы УЭ в плоскости подложки по отношению к кристаллографическим направлениям монокристаллического кремния, можно регулировать величину жесткости. Эту особенность целесообразно использовать при решении задачи разнесения собственных частот подвеса по рабочим и "паразитным степеням свободы" при решении задачи повышения точности прибора.

Для примера также можно показать, что в случае отступления от предлагаемого решения, например при количестве УЭ L=3 (n=1),  i=1, 2, 3, соотношение (11) примет следующий вид:

i=1, 2, 3, соотношение (11) примет следующий вид:

Из (13) видно, что результирующая жесткость является функцией угла ϕ и, следовательно, зависит от направления смещения инерционной массы в подвесе с 3-мя УЭ. Подводя итог, можно утверждать, что для обеспечения равножесткости подвеса, количество УЭ в подвесе должно быть кратно количеству максимумов или минимумов величины модуля упругости в направлениях, лежащих в кристаллографической плоскости, совпадающей с плоскостью подложки, а УЭ должны быть расположены симметрично относительно центра подвеса вдоль направлений, исходящих из центра подвеса и ориентированы по отношению друг к другу под углами 360°/(k n), где: k - количество максимумов или минимумов величины модуля упругости в кристаллографической плоскости, совпадающей с плоскостью подложки; n=1, 2, 3 .... При этом следует отметить, что величина этой равной жесткости будет зависеть от угловой ориентации выбранной системы УЭ по отношению к кристаллографическим направлениям (фиг.5). Балансировка в подвесе с твердотельной массой не нужна, а его равножесткость обеспечивается автоматически при указанном выше выборе количества УЭ, их ориентации и расположению по отношению к кристаллографическим осям монокристаллического кремния.

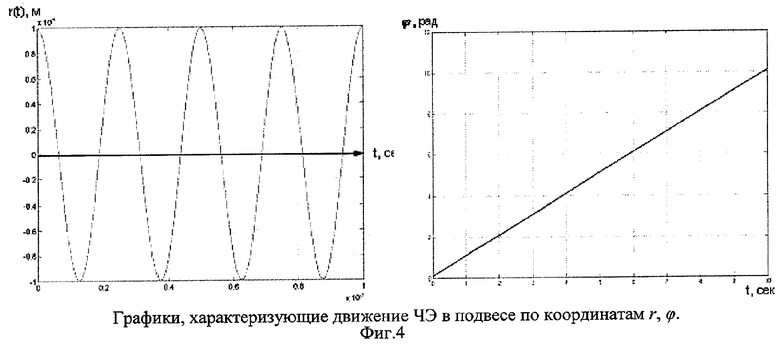

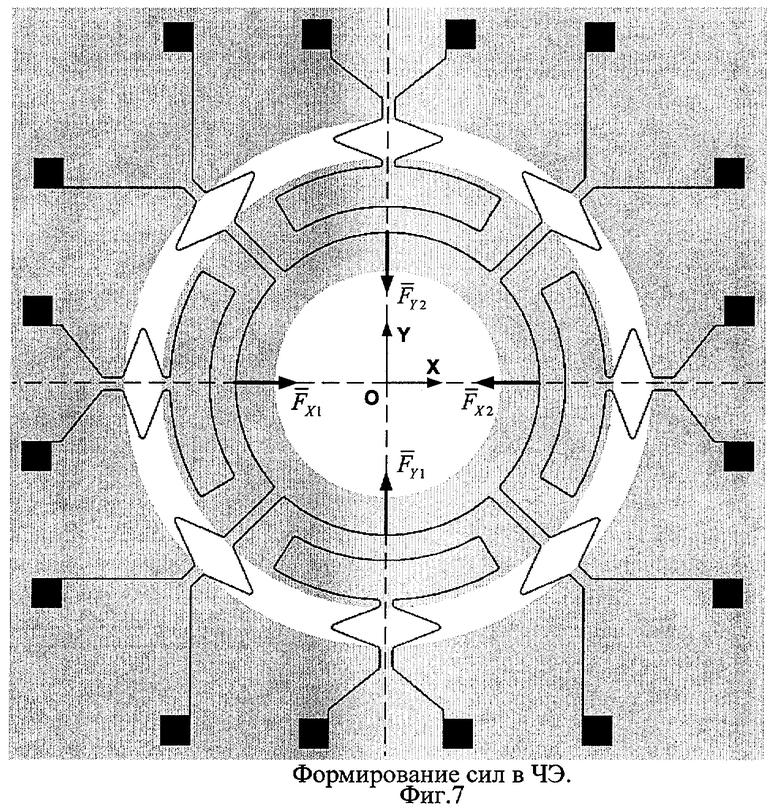

Силы, действующие на проводники 1-4 магнитоэлектрической системы возбуждения (фиг.6, 7), можно представить в следующем виде:

где В - номинальная величина индукции магнитного поля в рабочем зазоре в области расположения проводника;  - крутизна изменения магнитного поля в радиальном направлении; l - длина проводника; i - электрический ток, протекающий по проводнику.

- крутизна изменения магнитного поля в радиальном направлении; l - длина проводника; i - электрический ток, протекающий по проводнику.

Результирующая сила, действующая на инерционную массу со стороны системы возбуждения при одинаковом и текущем в проводниках в одном направлении токе i при малом угловом зазоре δϕ (менее 1°) между рабочими участками соседних проводников, будет такова:

где ΔС=2kli - жесткость, вносимая в подвес со стороны магнитоэлектрической системы.

Как видно из (14), (15) наличие крутизны изменения магнитного поля в рабочем зазоре в области расположения проводника с током позволяет реализовать в подвесе дополнительную жесткость, управляемую с помощью изменения тока в проводниках. С помощью этой управляемой жесткости в подвесе обеспечивается параметрическое возбуждение колебаний инерционной массы. При этом, в силу независимости силовой характеристики (15) от угла ϕ, плоскость колебаний инерционной массы не будет "привязываться" к корпусу прибора, что позволяет реализовать в ММВГ режим работы интегрирующего гироскопа. Крутизна изменения магнитного поля обеспечивается профилированием рабочего зазора. На фиг.6 представлена упрощенная конструктивная схема магнитоэлектрической системы возбуждения и индукционной системы съема. Плата 8 с подвешенной с помощью УЭ 2 инерционной массой 1 (фиг.6) размещается на основании 7, при этом проводники системы возбуждения 3 и проводники 4 системы съема располагаются в зазоре между наконечниками магнитопровода 6, замыкающими магнитное поле постоянного магнита 5. При этом проводники системы возбуждения и поддержания вибрационного движения размещаются на краю наконечника магнитопровода в области с большим градиентом магнитного поля в радиальном направлении, а проводники системы для съема измерений располагаются: рабочая часть - в области однородного поля в зазоре магнитопровода; периферийная часть - вне рабочего зазора.

На фиг.8 схематично представлена картина распределения магнитного поля в магнитопроводе и рабочем зазоре. Частным случаем профилирования, как показано на фиг.8 является просто прямоугольная форма наконечника магнитопровода в области рабочего зазора, при этом проводник 3 (фиг.8) системы возбуждения располагается на краю наконечника магнитопровода в области, где формируется наибольшая крутизна изменения магнитного поля в радиальном направлении. Следует заметить, что рабочая часть проводника 4 (фиг.8) системы для съема располагается в области с однородным магнитным полем, а его периферийная часть располагается вне зазора в области, где величина магнитного поля значительно меньше, чем в рабочем зазоре. Такое расположение проводников обеспечивает достаточную крутизну преобразования системы съема и ее линейность.

На фиг.9 схематично представлена конструкция чувствительного элемента ММВГ. Чувствительный элемент содержит инерционную массу 1, подвешенную посредством закрепленных в плате 8 восьми упругих элементов 2. Подвес в соответствии с количеством максимумов величины модуля Юнга (модуля упругости) в плоскости (100) содержит согласно изобретению восемь упругих элементов, расположенных в плоскости (100) симметрично относительно центра геометрии инерционной массы вдоль направлений, повернутых на угол 45° относительно друг друга. На инерционной массе располагаются четыре проводника 4 индукционной системы съема и четыре проводника 3 системы возбуждения.

ММВГ работает следующим образом. С помощью систем магнитоэлектрического возбуждения и индукционного съема обеспечиваются колебания инерционной массы в упругом подвесе на его собственной частоте и поддерживается амплитуда этих колебаний. Поддержание амплитуды колебаний осуществляется параметрическим методом за счет управления вносимой в подвес жесткостью магнитоэлектрической системой возбуждения. При появлении угловой скорости ΩZ основания вокруг оси, перпендикулярной плоскости подвеса, плоскость колебаний инерционной массы в силу равножесткости подвеса продолжает сохранять свою ориентацию в инерциальном пространстве, соответственно, в связанной с основанием системе координат происходит поворот этой плоскости на угол ϕ= ΩZt. Угол поворота ϕ измеряется с помощью индукционной системы съема.

Источники информации

1. Патент США № 6089090, G 01 Р 9/04, 2000.

2. Патент РФ № 2085848, G 01 С 19/56, 1995.

3. Патент США № 5932804, G 01 Р 9/04, 1999.

4. Матвеев В.А., Липатников В.И., Алехин А.В. Проектирование волнового твердотельного гироскопа. - Изд. МГТУ им. Баумана, 1998 г., 168 с.

5. Lynch D.D., Coriolis Vibratory Gyros, Symposium Gyro Technology 1998, Stuttgart, Germany, September 15/16, 1998, pp.1.1-1.14.

6. Захаров Н.П., Багдасарян А.В. Механические явления в интегральных структурах. - М.: Радио и связь, 1992. - 144 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2248525C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2010 |

|

RU2485444C2 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 1996 |

|

RU2110768C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2002 |

|

RU2222780C1 |

| ВИБРАЦИОННЫЙ ВАКУУМНЫЙ МИКРОГИРОСКОП | 2012 |

|

RU2518379C1 |

| ИНТЕГРАЛЬНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2453812C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2009 |

|

RU2423668C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2085848C1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВОЙ СКОРОСТИ И ВИБРАЦИОННЫЙ ГИРОСКОП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334197C1 |

Изобретение относится к гироскопическим приборам и может быть использовано в системах управления подвижных объектов различного назначения, в частности высокодинамичных быстровращающихся объектов, а также может использоваться в качестве индикаторов углового движения. Интегрирующий микромеханический вибрационный гироскоп, согласно изобретению, содержит чувствительный элемент, выполненный на подложке монокристаллического кремния, в которой сформирован осесимметричный подвес с инерционной массой, причем подвес выполнен в виде идентичных упругих элементов таким образом, что обеспечивает инерционной массе две степени свободы в поступательном перемещении в плоскости подложки, магнитоэлектрическую систему для возбуждения и поддержания вибрационного движения инерционной массы, индукционную систему для измерения перемещений инерционной массы, выполненные в виде магнита, заключенного в магнитопровод, и проводников системы возбуждения и поддержания вибрационного движения инерционной массы и индукционной системы для съема измерений перемещений инерционной массы. Количество упругих элементов в подвесе кратно количеству максимумов или минимумов величины модуля упругости в кристаллографических направлениях, лежащих в кристаллографической плоскости, совпадающей с плоскостью подложки, упругие элементы расположены симметрично относительно центра подвеса вдоль направлений, исходящих из центра подвеса и ориентированных по отношению друг к другу под углами 360°/(k n), где: k - количество максимумов или минимумов величины модуля упругости в кристаллографической плоскости, совпадающей с плоскостью подложки, n = целое число 1, 2, 3 ..., проводники системы возбуждения и поддержания вибрационного движения инерционной массы и рабочая часть проводников индукционной системы для съема измерений перемещений инерционной массы расположены на инерционной массе в рабочем зазоре магнитопровода между его наконечниками, а периферийная часть проводников индукционной системы для съема измерений расположена на инерционной массе вне области рабочего зазора магнитопровода, при этом сечение рабочего зазора магнитопровода выполнено профилированным. Техническим результатом изобретения является повышение точности микромеханического вибрационного гироскопа, применяемого для измерения угла поворота быстро вращающихся объектов. 9 ил.

Интегрирующий микромеханический вибрационный гироскоп, содержащий чувствительный элемент, выполненный на подложке монокристаллического кремния, в которой сформирован осесимметричный подвес с инерционной массой, причем подвес выполнен в виде идентичных упругих элементов таким образом, что обеспечивает инерционной массе две степени свободы в поступательном перемещении в плоскости подложки, магнитоэлектрическую систему для возбуждения и поддержания вибрационного движения инерционной массы, индукционную систему для измерения перемещений инерционной массы, выполненные в виде магнита, заключенного в магнитопровод, и проводников системы возбуждения и поддержания вибрационного движения инерционной массы и индукционной системы для съема измерений перемещений инерционной массы, отличающийся тем, что количество упругих элементов в подвесе кратно количеству максимумов или минимумов величины модуля упругости в кристаллографических направлениях, лежащих в кристаллографической плоскости, совпадающей с плоскостью подложки, упругие элементы расположены симметрично относительно центра подвеса вдоль направлений, исходящих из центра подвеса и ориентированных по отношению друг к другу под углами 360°/(k n), где k - количество максимумов или минимумов величины модуля упругости в кристаллографической плоскости, совпадающей с плоскостью подложки, n = целое число 1, 2, 3 ..., проводники системы возбуждения и поддержания вибрационного движения инерционной массы и рабочая часть проводников индукционной системы для съема измерений перемещений инерционной массы расположены на инерционной массе в рабочем зазоре магнитопровода между его наконечниками, а периферийная часть проводников индукционной системы для съема измерений расположена на инерционной массе вне области рабочего зазора магнитопровода, при этом сечение рабочего зазора магнитопровода выполнено профилированным.

| US 5932804 А, 03.08.1999 | |||

| US 6089090 А, 18.07.2000 | |||

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2085848C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 1996 |

|

RU2110768C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2248525C1 |

Авторы

Даты

2007-03-27—Публикация

2005-10-31—Подача