Изобретение относится к обработке металлов давлением, в частности, к устройствам для изготовления колец гибкой.

Известен способ гибки проволочных заготовок проталкиванием их через канал усилием, воздействующим в направлении, перпендикулярном оси заготовки, причем заготовки укладывают в канал вплотную одна на другую и изгибают, постепенно изменяя их форму до заданной, передавая усилие от каждой предыдущей заготовки последующей, ограничивая заготовки от смещения в плоскости, перпендикулярной направлению деформирующего усилия в процессе всего деформирования (авт.св. СССР N 418257, кл. B 21 F 1/06, 1974).

Известно устройство для изготовления колец (авт.св. СССР N 1199385, кл. B 21 F 1/06, 1985), содержащее механизмы подачи, отрезки, выталкивания заготовок, а также узел формирования колец, включающий корпус, жестко связанные с ним матрицу, стакан, насадку, оправку, размещенную в стакане, и толкатель, установленный с возможностью возвратно-поступательного перемещения, оправка выполнена ступенчатой и имеет основание, жестко связанное со стаканом, и консоль с цилиндрическим и коническим участками, расположенными концентрично отверстиям соответственно стакана и насадки, консоль оправки, цилиндрическое отверстие в стакане и коническое отверстие в насадке образуют канал для размещения заготовок, между матрицей и входной частью цилиндрического отверстия в стакане размещен пуансон, установленный с возможностью возвратно-поступательного перемещения.

Недостатки известного устройства заключаются в следующем.

Режущая часть пуансона для резки и гибки проволоки имеет радиус, равный радиусу рабочей поверхности цилиндрического отверстия стакана. Рабочая плоскость матрицы, вдоль которой перемещается режущая часть пуансона удалена от оси оправки, что уменьшает надежность работы устройства в целом. При отдалении матрицы от оси оправки угол резания пуансона близок к 0o, что приводит к быстрому затуплению пуансона или его поломке. При приближении матрицы к оси оправки угол резания пуансона увеличивается, но с другой стороны, кромка отверстия в матрице, где отрезается заготовка от проволоки приближается к оправке. При этом наиболее нагруженная кромка отверстия располагается консольно относительно опорной поверхности матрицы. В этом случае из строя быстро выходит матрица, так как кромка отверстия в матрице испытывает не только сжимающие напряжения, но и напряжения изгиба. Кроме того, в известном устройстве увеличена трудоемкость изготовления и прешлифовки матрицы, так как кроме плоской шлифовки, необходимой для восстановления режущих кромок отверстия, требуется также восстановить сторону матрицы, обращенную к оправке.

Задача изобретения - повышение надежности работы устройства.

Это достигается тем, что в устройстве для изготовления колец, содержащем механизмы подачи, отрезки, выталкивания заготовок, а также узел формирования колец, включающий корпус, жестко связанные с ним матрицу, стакан, насадку, оправку, размещенную в стакане, и толкатель, установленный с возможностью возвратно-поступательного перемещения, оправка выполнена ступенчатой и имеет основание, жестко связанное со стаканом, и консоль с цилиндрическим и коническим участками, расположенными концентрично отверстиям соответственно стакана и насадки, консоль оправки, цилиндрическое отверстие в стакане и коническое отверстие в насадке образуют канал для размещения заготовок, между матрицей и входной частью цилиндрического отверстия в стакане размещен пуансон, установленный с возможностью возвратно-поступательного перемещения, в отличие от прототипа на консоли оправка выполнена лыска, причем матрица смещена в сторону оси оправки и входит в соответствующее углубление в ней.

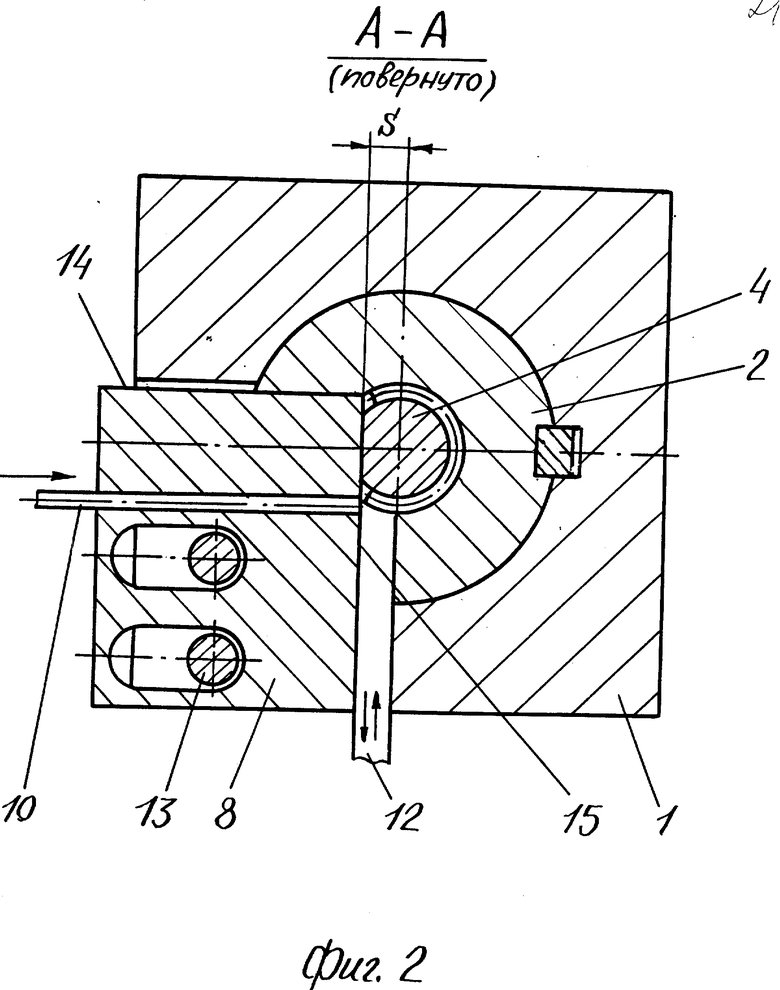

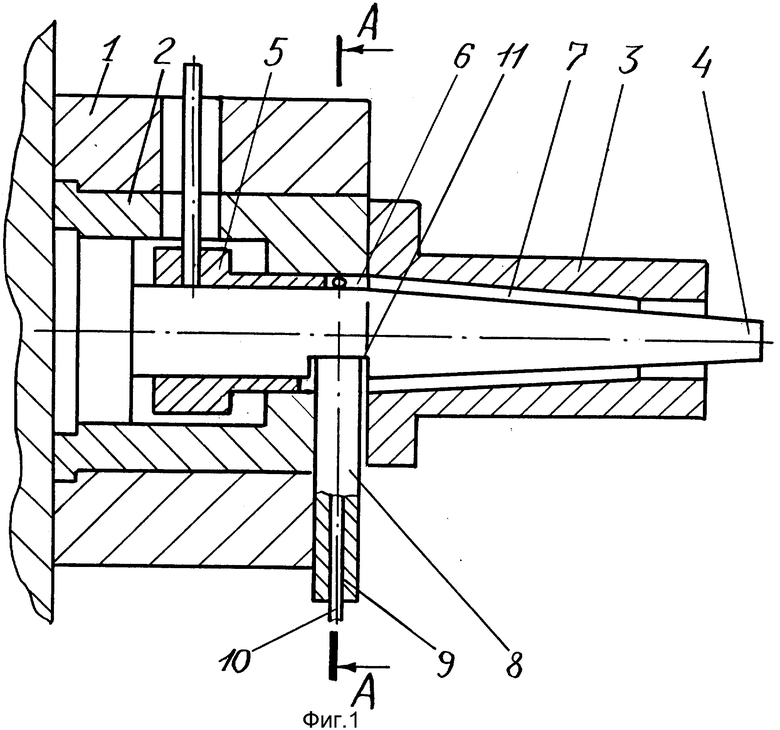

На фиг. 1 показано устройство, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для изготовления колец содержит механизм подачи, отрезки, выталкивания заготовок (не показаны), а также узел формирования колец, включающий корпус, 1, жестко связанные с ним матрицу, стакан 2, насадку 3, оправку 4, размешенную в стакане 2, и толкатель 5, установленный с возможностью возвратно-поступательного перемещения, оправка 4 выполнена ступенчатой и имеет основание, жестко связанное со стаканом 2, и консоль с цилиндрическим и коническим участками, расположенными концентрично отверстиям соответственно стакана 2 и насадки 3, консоль оправки, цилиндрическое отверстие 6 в стакане 2 и коническое отверстие 7 в насадке 3 образуют канал для размещения заготовок, в матрице 8 выполнено отверстие 9, в котором размещается проволока 10, на цилиндрической части консоли оправки выполнена лыска 11 шириной не менее толщины матрицы 8, причем матрица смещена в сторону оси оправки 4 и входит в соответствующее углубление в ней, между матрицей 8 и входной частью цилиндрического отверстия в стакане размещен пуансон 12, установленный с возможностью возвратно-поступательного перемещения, стакан 2 жестко связан с корпусом 1; на торце корпуса 1 и стакана 2 выполнены пазы, в которых размещается матрица 8, жестко связанная с корпусом 1, например, болтами 13, причем плоскостью 14 матрица опирается на стакан 2, в плоскостью 15 матрицы параллельна направлению перемещения пуансона и размещена на расстоянии S от оси оправки.

Устройство работает следующим образом.

Механизм подачи (не показан) заталкивает проволоку 10 через отверстие 9 в матрице 8 в цилиндрический канал 6, по завершении подачи, равной длине окружности изготавливаемого кольца, пуансон 12 отрезает конец заготовки и подгибает отрезанный конец к оправке 4, после отхода пуансона толкатель 5 перемещает заготовку в сторону конической части канала 7, где происходит окончательное формообразование кольца, величину смещения S плоскости 15 матрицы от оси оправки задают так, чтобы обеспечить гарантированную отрезку конца заготовки от проволоки, но не более того, так как увеличение S увеличивает угол резания пуансона, что уменьшает стойкость режущей части пуансона, матрица 8 плоскостью 14 опирается на стакан 2 под режущей кромкой отверстия 9 в матрице, что повышает долговечность работы матрицы, так как наиболее нагруженная зона матрицы испытывает напряжение сжатия.

Предлагаемое устройство обеспечивает повышение надежности работы за счет придания режущим частям пуансона и матрицы более оптимальных форм, упрощает конструкцию матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ | 1996 |

|

RU2100124C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| Устройство для формования фланца на конце трубы из термопластов | 1989 |

|

SU1729778A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКОВОГО МАТЕРИАЛА | 1998 |

|

RU2129935C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| ПРЕРЫВИСТЫЙ АБРАЗИВНЫЙ КРУГ | 1998 |

|

RU2146603C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления колец гибкой. Устройство для изготовления колец содержит механизм подачи, отрезки, выталкивания заготовок, а также узел формирования колец, включающий корпус 1, жестко связанные с ним матрицу 8, стакан 2, насадку 3, оправку 4, размещенную в стакане 2 и толкатель 5, установленный с возможностью возвратно-поступательного перемещения, оправка 4 выполнена ступенчатой и имеет основание, жестко связанное со стаканом 2, и консоль с цилиндрическим и коническим участками, расположенными концентрично отверстиям соответственно стакана 2 и насадки 3, консоль оправки, цилиндрическое отверстие 6 в стакане 2 и коническое отверстие 7 в насадке 3 образуют канал для размещения заготовок, на консоли оправки выполнена лыска 11, причем матрица 8 смещена в сторону оси оправки и входит в соответствующее углубление в ней. Режущим частям пуансона и матрицы заданы более оптимальные формы, что повышает надежность работы устройства. 2 ил.

Устройство для изготовления колец, содержащее механизм подачи, отрезки, выталкивания заготовок, а также узел формирования колец, включающий в себя корпус, жестко связанные с ним матрицу, стакан, насадку, оправку, размещенную в стакане, и толкатель, установленный с возможностью возвратно-поступательного перемещения, оправка выполнена ступенчатой и имеет основание, жестко связанное со стаканом, и консоль с цилиндрическим и коническим участками, расположенными концентрично отверстиям соответственно стакана и насадки, консоль оправки, цилиндрическое отверстие в стакане и коническое отверстие в насадке образуют канал для размещения заготовок, между матрицей и входной частью цилиндрического отверстия в стакане размещен пуансон, установленный с возможностью возвратно-поступательного перемещения, отличающееся тем, что на консоли оправки выполнены лыска, причем матрица смещена в сторону оси оправки и входит в соответствующее углубление в ней.

| Su, авторское свидетельство, 1199385, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-20—Публикация

1996-01-23—Подача