Изобретение относится к специальным видам работ с пластмассовыми трубопроводами и может найти применение при формовании фланцев на конце стояков фильтров водоподготовительных установок, а также формования буртовых втулок, переходов, муфт и других изделий.

Известно устройство для формования отбортовки на конце трубы из термопластов, содержащее станину, зажимные хомуты, пневмоцилиндр, смонтированный на станине, закрепленную на штоке пневмоци- линдра формующую оправку, связанную с зажимными хомутами шарнирно установленный двуплечий рычаг, одно плечо которого через шарнир соединено с направляющей, связанной со штоком пнев- моцилиндра.

Однако это устройство не имеет приспособлений, компенсирующих колебания размеров трубы-заготовки по наружному диаметру и толщине стенки, что приводит к образованию гофр на поверхности нагретой части трубы ниже зоны ее деформации, что снижает качество изделия, а также не имеет приспособления для переналадки при переходе с изготовлением одной длины изделий на другую, что снижает технологические возможности устройства. Кроме тогоо, устройство не имеет приспособлений, исключающих возможность включения пневмоцилиндра при установке трубы-заготовки и съема готового изделия, т.е. устройство не отвечает требованиям техники безопасности.

Наиболее близким к предлагаемому является устройство для обработки труб из термопластов, содержащее станину, силовой цилиндр с составным пуансоном, включающим прессующее кольцо, эластичный элемент и центральную часть, и матрицу с центральным отверстием для размещения обрабатываемой трубы.

Известное устройство не имеет приспособлений, компенсирующих колебания размеров трубы-заготовки по наружному диаметру и толщине стенки до начала прессования, что приводит к образованию гофр на поверхности трубы ниже зоны ее деформации, снижает качество изделия и исключает возможность применения устройства для изготовления длинных стояков, переходов и других изделий Кроме того, ограниче- ны технологические возможности устройства из-за отсутствия приспособления для переналадки на изготовление изделий разной длины.

Цель изобретения - обеспечение высокого качества изделий и расширение технологических возможностей.

Поставленная цель достигается тем, что устройство для формования фланца на конце трубы из термопластов, содержащее ста- нину, силовой цилиндр с составным

пуансоном, включающим прессующее кольцо, эластичный элемент и центральную часть, и матрицу с центральным отверстием для размещения обрабатываемой трубы, снабжено втулкой, установленной в пуансо0 не концентрично его центральной части с возможностью относительно аксиального перемещения и образованием между их нижними торцами кольцевого гнезда, связанной открытым торцом с матрицей гиль5 зой с опорными роликами и центральным штоком для взаимодействия с центральной частью пуансона шарнирно смонтированным на станине одним концом копирным толкателем, имеющим паз для взаимодейст0 вия с нижним концом штока, и компенсатором, выполненным в виде упругих колец с клиновым поперечным сечением, одно из которых установлено в кольцевом гнезде пуансона, а другое - на боковой поверхности

5 центрального отверстия матрицы. Устройство также снабжено опорным стаканом, уста- новленным на центральном штоке с возможностью аксиального перемещения. Кроме того, копирный толкатель шар0 нирно связан одним концом со станиной и снабжен талрепом, шарнирно связанным со станиной и вторым концом толкателя.

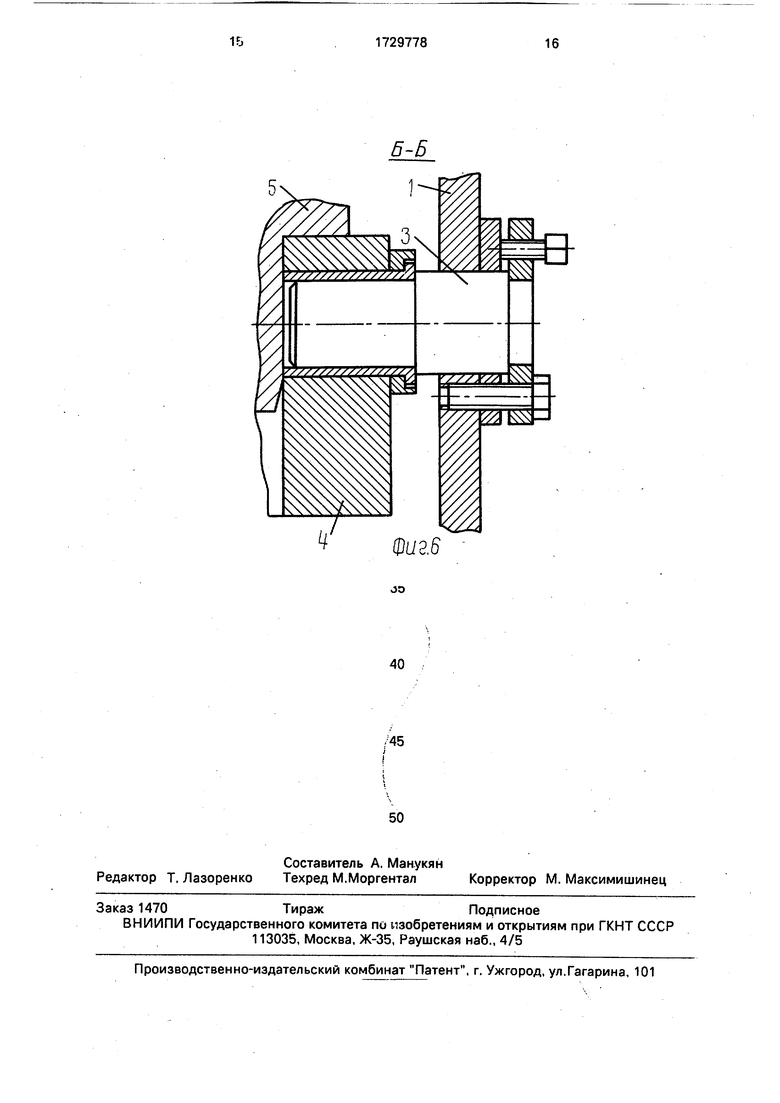

При этом устройство снабжено маятниковым предохранительным приспособлени5 ем, выполненным в виде смонтированного на станине с возможностью качания стержня, а прессующее кольцо выполнено с копирным скосом и нижним срезом для взаимодействия со стержнем.

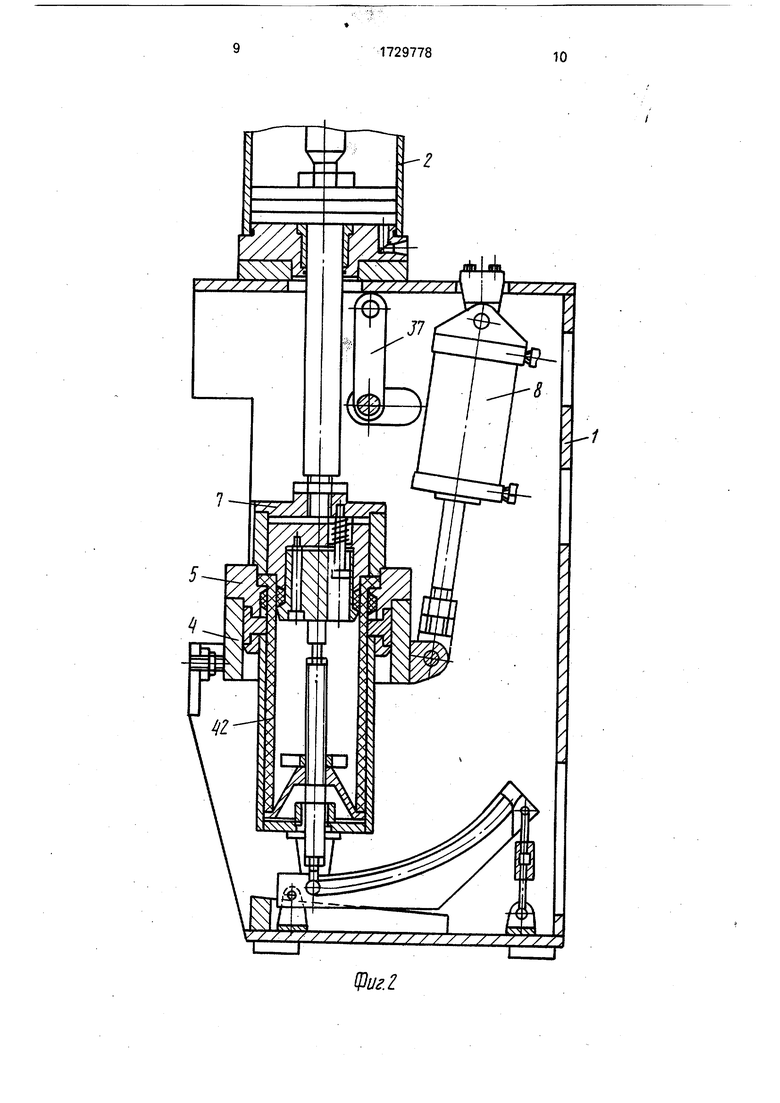

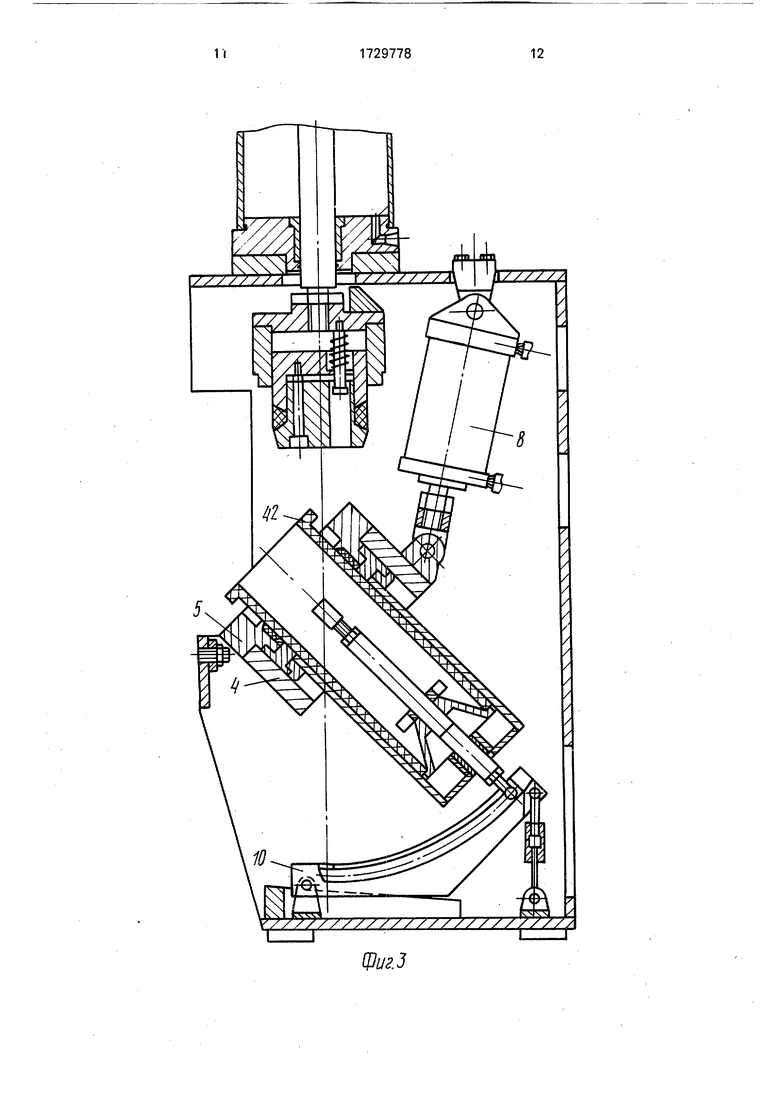

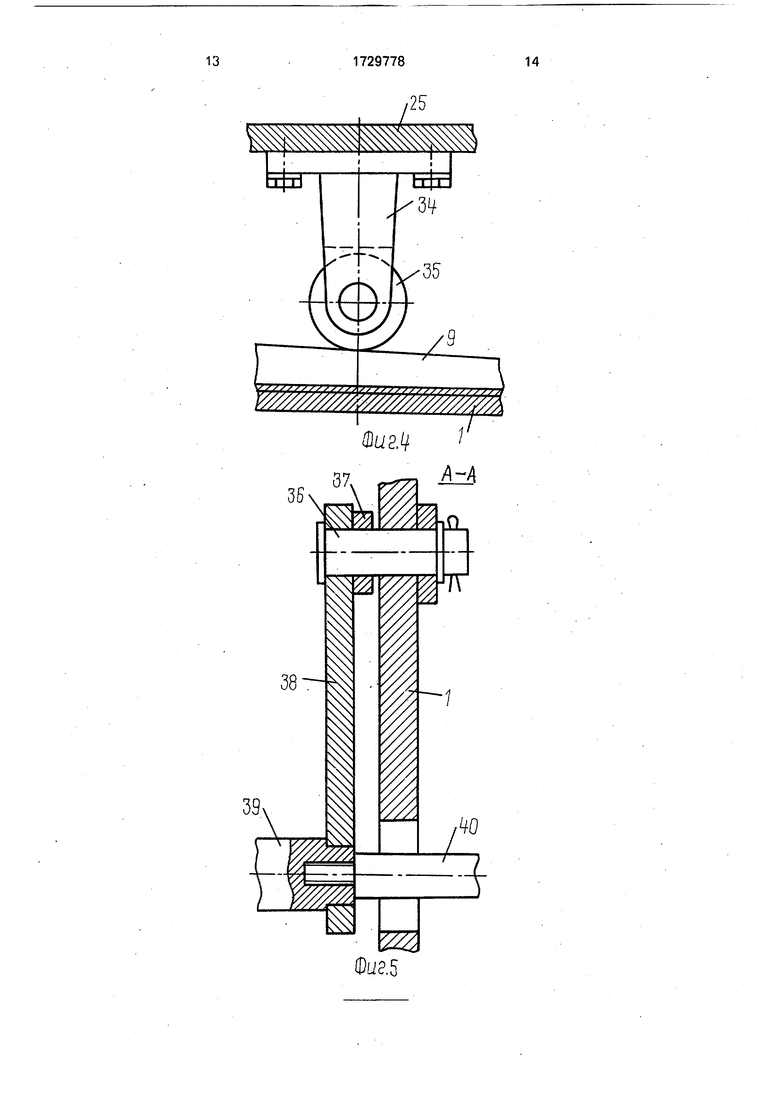

0 На фиг, 1 показано устройство в исходном состоянии для формования фланца на конце трубы, вертикальный разрез; на фиг. 2-то же, в момент завершения формования фланца, вертикальный разрез; на фиг. 3 -то

5 же, в положении выталкивания изделия из матрицы, вертикальный разрез; на фиг. 4 - опорный ролик и регулируемый клин; на фиг.5 - разрез А-А на фиг. 1; на фиг. 6 - разрез Б-Б на фиг. 1.

0 Устройство для формования фланца на конце трубы из термопластов содержит станину 1, на которой жестко установлен силовой цилиндр 2 и с возможностью поворота в цапфах 3 - гнездо 4, в которое устанавли5 вается матрица 5 с центральным отверстием для размещения обрабатываемой трубы. На штоке 6 силового цилиндра 2 закреплен составной пуансон 7, На станине 1 закреплен также на проушине силовой цилиндр 8, шток которого соединен шарнирно с гнездом 4, на нижней плите - регулируемый клин 9 и копирный толкатель 10, который крепится к станине одним концом шарниром 11, а другим - талрепом 12, Составной пуансон включает прессующее кольцо 13, втулку 14, установленную в пуансоне кон- центрично его центральной части 15 с возможностью относительного активного перемещения таким образом, что между ее верхним торцом и дном втулки 14 имеется зазор 16. Втулка 14 подпружинена относительно прессующего кольца 13 пружинами 17. Компенсатор выполнен в виде упругих колец с клиновым поперечным сечением, причем одно кольцо 20 установлено в коль- цевом гнезде пуансона между конической поверхностью 18 втулки 14 и конической поверхностью 19 центральной части 15. На верхнем торце прессующего кольца 13 установлен копирный скос 21.

Матрица 5 состоит из корпуса 22 с формообразующей поверхностью 23 и конической поверхностью 24, гильзы 25 с конической поверхностью 26. Конические поверхности 24 и 26, образующие часть бо- ковой,поверхности центрального отверстия матрицы, охвачены вторым упругим кольцом 27. Гильза 25 имеет возможность перемещаться в корпусе 22 по шпонкам 28. На дне гильзы 25 во втулке 29 установлен шток 30 с головкой 31, на резьбовой части штока 30 установлен опорный стакан 32 с контргайкой 33. На нижнем торце гильзы 25 установлены в кронштейнах 34 опорные ролики 35, взаимодействующие с регулируемым клином 9. Головка 31 штока 30 входит в паз копирного толкателя 10 и имеет возможность в нем перемещаться при наклоне гнезда 4 усилием силового цилиндра 8. На станине 1 с возможностью качания на осях 36 установлено также маятниковое предохранительное устройство 37, состоящее из щек 38, стержня 39 и рукоятки 40. Труба-заготовка 41 изделия 42 устанавливается в корзине 25 на опорный стакан 32.

Устройство для формования фланца на конце трубы из термопластов работает следующим образом.

Подают сжатый воздух с пульта управления (не показан) в нижнюю полость сило- вого цилиндра 8, после чего втягивается шток этого пневмоцилиндра и поворачивает гнездо 4 на расчетный угол (напри-тер 45°) в цапфах 3. В таком положении гнезда удобно как производить замену матрицы 5, так и уста- навливать трубу-заготовку 41 в матрицу 5. Трубу-заготовку 41 расчетной длины помещают вначале в нагревательное устройство (не показано), где нагревают один конец трубы до 150-180°С. Затем трубу-заготовку

41 опускают холодным концом в гильзу 25 матрицы 5 до упора на опорный стакан 32, положение которого предварительно регулируется для расчетной длины трубы-заготовки путем перемещения его по резьбовой части штока 30 и фиксации контргайкой 33. Затем сбрасывают сжатый воздух из нижней полости пневмоцилиндра 8 и подают в верхнюю полость. Шток силового цилиндра

8выдвигается и возвращает гнездо 4 вместе с матрицей 5 в рабочее вертикальное положение.

В процессе возвращения гнезда 4 в рабочее положение головка 31 штока 30 скользит в пазу копирного толкателя 10, за счет чего шток 30 вместе с опорным стаканом 32 и трубой-заготовкой 41 перемещается в свое нижнее рабочее положение; одновременно опорные ролики 35 набегают на наклонную поверхность регулируемого клина

9и приподнимают гильзу 25 матрицы 5 вверх. При подьеме гильза 25 матрицы 5 перемещается в корпусе 22, скользя в нем шпонками 28. При этом перемещении между коническими поверхностями 26 и 24 сжимается компенсатор 27 и охватывает собой трубу-заготовку 41, компенсируя тем самым колебание ее наружного диаметра. Степень сжимания компенсатора 27 регулируется за счет перемещения регулируемого клина 9 на станине 1. Так при переработке партии труб-заготовок с большим отрицательным отклонением по диаметру регулируемый клин 9 передвигается в сторону талрепа 12 и фиксируется болтами. Это перемещение обеспечивает большой подъем опорных роликов 35 и гильзы 25 по наклонной поверхности клина и, следовательно, большое обжатие компенсатором 27 трубы-заготовки 41. При переработке партии труб-заготовок с меньшим отклонением по диаметру клин перемещается в сторону шарнира 11 и фиксируется в нужном положении. При новом положении клина 9 подьем гильзы 25 будет меньше и соответственно уменьшится обжатие компенсатором 27 трубы-заготовки 41.

После возвращения гнезда 4 в рабочее положение оператор за рукоятку 40 отодвигает от себя стержень 39 маятникового предохранительного устройства 37 и затем пневмораспределителем с пульта управления подает сжатый воздух в верхнюю полость силового пневмоцилиндра 2, шток 6 которого выдвигается и перемещает составной пуансон 7. Еще до подхода прессующего кольца 13 к подогретому концу трубки-заготовки 41 центральная часть 15 составного пуансона 7 войдет в соприкосновение с регулируемым концом штока 30 и

остановится вместе со втулкой 14 и компенсатором 20, а прессующее кольцо 13 свое перемещение продолжит. Это перемещение передается на пружины 17, а они усилие от своей деформации передают на втулку 14, вследствие чего начинает отжиматься компенсатор 20. При обжатии компенсатора 20 увеличивается его наружный размер, за счет чего компенсируется колебание размера трубки-заготовки по толщине стенки.

При переработке партии труб-заготовок с большим отрицательным отклонением по толщине стенки регулируемый конец штока 30 поднимают, что обеспечивает увеличение степени обжатия компенсатора 20, при меньшем отрицательном отклонении труб по толщине стенки регулируемый конец штока опускают.

При полном опускании пуансона 7 прессующее кольцо 13 формирует нагретый конец трубы-заготовки 41 так, что заполняется расчетный объем формообразующей полости 23. Затем отформованный фланец охлаждается в течение времени технологической выдержки. После выдержки сжатый воздух подается в нижнюю полость силового цилиндра 2, который поднимает составной пуансон 7. При подъеме составной пуансон 7 копирным скосом 21 отодвигает в положение от себя стержень 39 предохранительного устройства 37, а затем стержень 39, качаясь на осях 36, возвращается в рабоее положение под прессующее кольцо 13, предотвращая тем самым случайный или ошибочный спуск пуансона 7.

Затем подают сжатый воздух в нижнюю полость силового цилиндра 8, что обеспечивает поворот гнезда 4 вместе с матрицей 5. При повороте гнезда 4 головка штока 30 скользит в пазу копирного толкателя 10. Так как центр кривизны копирного паза толкателя 10 смещен с помощью талрепа 12 от оси цапф 3, то при повороте гнезда шток 30 получает поступательное движение вверх и опорным стаканом 32 выталкивает фланец изделия 42 из матрицы 5. Изделие извлекается полностью вручную из матрицы, затем цикл продолжается.

Предлагаемое изобретение позволяет обеспечить высокое качество изделий с

фланцем на концах труб различной длины механизированным путем, обеспечивает удобства и безопасное обслуживание.

Формула изобретения

1.Устройство для формования фланца на конце трубы из термопластов, содержащее станину, силовой цилиндр с составным пуансоном, включающим прессующее

кольцо, эластичный элемент и центральную часть, и матрицу с центральным отверстием для размещения обрабатываемой трубы, отличающееся тем, что, с целью обеспечения высокого качества изделий и

расширения технологических возможностей, устройство снабжено втулкой, установленной в пуансоне концентрично его центральной части с возможностью относительного аксиального перемещения и образованием между их нижними торцами кольцевого гнезда, связанной открытым торцом с матрицей гильзой с опорными роликами и центральным штоком для взаимодействия с центральной частью пуансона,

шарнирно смонтированным на станине одним концом копирным толкателем, имеющим паз для взаимодействия с нижним концом штока и компенсатором, выполненным в виде упругих колец с клиновым поперечным сечением, одно из которых установлено в кольцевом гнезде пуансона, другое - на боковой поверхности центрального отверстия матрицы.

2.Устройство по п. 1,отличающее с я тем, что оно снабжено опорным стаканом, установленным на центральном штоке с возможностью аксиального перемещения.

3.Устройство по п.1,отличающее с я тем, что копирный толкатель шарнирно

связан одним концом со станиной и снабжен талрепом, шарнирно связанным со станиной и вторым концом толкателя.

4.Устройство по п. 1,отличающее с я тем, что, с целью повышения безопасности обслуживания, оно снабжено маятниковымпредохранительнымприспособлением, выполненным в виде смонтированного на станине с возможностью качания стержня, а прессующее кольцо выполнено с копирным скосом и нижним срезом для взаимодействия со стержнем.

fcJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 1999 |

|

RU2233741C2 |

| Пресс для изготовления изделий из стекла | 1982 |

|

SU1060577A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Пресс для формования пищевых продуктов | 1986 |

|

SU1362660A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Устройство для формования раструба с кольцевой канавкой в термопластичных трубах | 1985 |

|

SU1324861A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

Назначение: формование фланцев на конце стояков фильтров водоподготовй- тельных установок при обеспечении высокого качества изделий и расширении технологических возможностей. Сущность изобретения: в пуансоне 7 концентрично его центральной части 15 с возможностью аксиального перемещения и образованием между их нижними торцами 18, 19 кольцевого гнезда установлена втулка 14. Открытым торцом втулка 14 связана с матрицей 5, гильзой 25 с опорными роликами и центральным штоком 30 для взаимодействия с центральной частью 15 пуансона 7. Шар- нирно смонтированный на станине 1 одним концом копирный толкатель 10 имеет паз для взаимодействия с нижним концом штока 30. Компенсатор выполнен в виде упругих колец с клиновым поперечным сечением, причем одно кольцо 20 установлено в кольцевом гнезде пуансона, а другое кольцо 27 - на боковой поверхности центрального отверстия матрицы, 3 з.п.ф-лы, 6 ил. (Л С

| Устройство для формования отбортовки на конце трубы из термопластов | 1985 |

|

SU1310241A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для обработки труб из термопластов | 1986 |

|

SU1407831A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-04-30—Публикация

1989-12-13—Подача