Изобретение относится к металлургии, конкретнее к непрерывной разливке различных марок стали методом "плавка на плавку".

Наиболее близким по технической сущности является способ непрерывной разливки различных марок стали, включающий подачу металла из очередного сталеразливочного ковша в промежуточный ковш и далее в кристаллизаторы, вытягивание кристаллизующихся слитков из кристаллизаторов с переменной скоростью, погружение в кристаллизатор разделительного элемента в мениск металла в нем при смене разливаемой марки стали.

Разделительный элемент выполнен в виде двух плит, устанавливаемых вдоль рабочих стенок кристаллизатора на всю его ширину. В каждой плите выполнены два ряда отверстий, при этом расстояние от центра отверстия верхнего ряда до центров двух смежных отверстий нижнего ряда равно расстоянию между двумя смежными отверстиями нижнего ряда, а число отверстий в верхнем ряду на единицу больше, чем число отверстий в нижнем ряду. В отверстия плит входят цилиндрические стержни, торцы которых связаны с плитами прихваточными швами. (См. патент США N 4582115, МПК B 22 D 11/00, НКИ 164-459, опубл. 15.04.1986 г.).

Недостатком известных способа и устройства является большая длина слитка со смешанным химсоставом стали из предыдущей и последующей плавок. Это объясняется тем, что при начале разливки следующей плавки струя металла проникает на большую глубину в жидкую фазу ранее вытягиваемого слитка из стали предыдущей плавки. При этом струя металла беспрепятственно проходит между плитами, установленными в кристаллизаторе. Сказанное приводит к уменьшению выхода годных слитков по химсоставу.

Кроме того, при разливке стали на установках непрерывной разливки с криволинейной технологической осью в зоне разгиба слитка из радиального положения в горизонтальное прямолинейное положение происходит разрушение слитка под действием усилий его выпрямления в месте расположения разделительных элементов в виде плоских плит. Этому же способствует то, что перед установкой в кристаллизатор плиты не подвергаются очистке от различного рода покрытий в виде масла, влаги и других веществ. В этих условиях не происходит надежного сваривания плит в разливаемой сталью.

Выполнение плит сплошными постоянной ширины не позволяет их применять в кристаллизаторах различной ширины, что снижает универсальность использования разделительного элемента.

Технический эффект при использовании изобретения заключается в снижении длины слитка со смешанным химсоставом, повышении надежности соединения слитков из различных марок стали, в обеспечении универсальности использования разделительного элемента при разливке слитков различной ширины, а также в улучшении качества непрерывнолитых слитков.

Указанный технический эффект достигают тем, что способ непрерывной разливки различных марок стали включает подачу стали из очередного сталеразливочного ковша в промежуточный ковш и далее в кристаллизатор, вытягивание кристаллизующегося слитка с переменной скоростью, погружение в кристаллизатор разделительного элемента в мениск стали при смене разливаемой марки стали.

Перед погружением разделительный элемент нагревают до температуры 200 - 600oC, осуществляют паузу вытягивания слитка, а погружение разделительного элемента в мениск металла в кристаллизаторе осуществляют на глубину, равную 0,8 - 1,2 высоты элемента, и смещают его до упора к фронту кристаллизации слитка на одной из рабочих стенок кристаллизатора, после чего начинают разливку другой марки стали. Возможно перед погружением разделительного элемента скорость вытягивания слитка уменьшать до 0,01 - 0,2 от ее рабочего значения.

Устройство для непрерывной разливки различных марок стали содержит сталеразливочный и промежуточный ковши, кристаллизаторы, далее расположенные приводные и холостые ролики, а также вводимый в кристаллизатор разделительный элемент с отверстиями в его стенках.

Разделительный элемент выполнен в виде пустотелого короба, а отверстие в его стенках ориентированы соответственно в сторону верхнего и нижнего торцев кристаллизатора. Отверстия на верхней стенке короба расположены на его краевых участках, а на нижней стенке - в средней части длины короба. Высота короба составляет 0,05 - 0,2 длины кристаллизатора. Возможно выполнение короба с наклоном его боковых стенок, при этом ширина нижней стенки составляет 0,8 - 0,95 ширины верхней стенки. Внешние торцы короба могут быть закрыты пластинами.

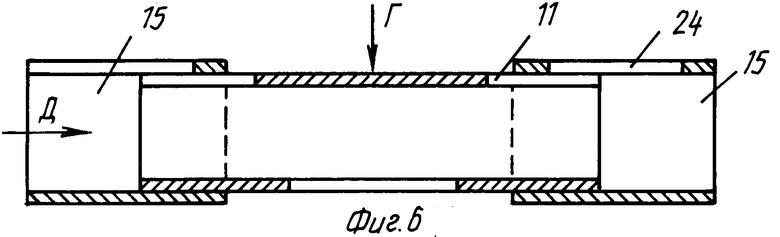

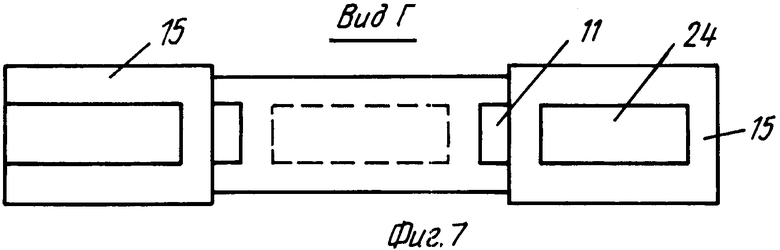

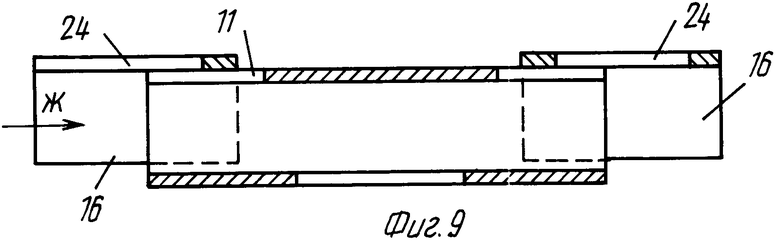

Короб снабжен двумя дополнительными надставками коробчатого замкнутого профиля, телескопически надеваемыми на торцевые участки короба, при этом на верхней стенке каждой надставки выполнены отверстия. Надставка может быть выполнена П-образного профиля. Короб может быть снабжен одной надставкой. Надставки располагаются во внутренней полости короба. Дополнительные надставки выполняются различной длины.

Внешние торцы надставок закрыты пластинами. На торцевых пластинах и боковых стенках надставок, а также на боковых стенках короба выполнены отверстия.

Снижение длины слитка со смешанным химсоставом будет происходить вследствие уменьшения кинетической энергии струи стали последующей плавки и глубины ее проникновения в жидкую фазу слитка из стали предыдущей плавки. Это достигается за счет перетекания стали последующей плавки с верхней стенки короба в отверстия по его краям и далее во внутреннюю полость короба.

Повышение надежности соединения слитков из различных марок стали будет происходит вследствие выполнения разделительного элемента в виде пространственной конструкции в форме пустотелого короба.

Универсальность использования разделительного элемента достигается тем, что короб снабжен дополнительными надставками, что обеспечивает возможность изменения длины разделительного элемента при разливке слитков различной ширины.

Улучшение качества непрерывнолитых слитков будет происходит вследствие устранения осевой усадочной раковины в слитке предыдущей плавки за счет выполнения отверстий в нижней стенке короба, что обеспечивает подпитку сталью образующуюся осевую усадочную раковину.

Диапазон значений температуры нагрева короба до 200 -600oC объясняется необходимостью удаления с его поверхности следов влаги, масла и других покрытий. При меньших значениях не будет обеспечиваться удаление с поверхности короба нежелательных покрытий, что приведет к снижению надежности его сваривания с жидким металлом. При больших значениях корпус короба будет терять жесткость, что затруднит его введение в кристаллизатор.

Указанный диапазон устанавливается в прямой зависимости от размеров сечения слитка.

Диапазон величины погружения короба в мениск металла на глубину 0,8 - 1,2 его высоты объясняется теплофизическими закономерностями вмораживания граней короба в оболочку слитка. При меньших значения не будет обеспечиваться надежность сцепления граней короба с оболочкой слитка. Большие значения устанавливать не имеет смысла, т.к. короб будет упираться во фронт кристаллизации оболочки слитка, что нарушит ее целостность.

Указанный диапазон устанавливают в прямой зависимости от значения рабочей скорости вытягивания слитка из стали предыдущей плавки.

Диапазон снижения скорости вытягивания слитка перед погружением разделительного элемента до 0,01 - 0,2 от ее рабочего значения объясняется необходимостью надежного вмораживания разделительного элемента в оболочку слитка, а также необходимостью смены промежуточного ковша или разливочного стакана. При меньших значениях не будет обеспечиваться надежное сцепление и вмораживание разделительного элемента в оболочку слитка. При больших значениях возможен прорыв металла при выходе разделительного элемента из кристаллизатора. Кроме того, в этом случае сокращается сверх допустимых значений величины времени, необходимого для смены промежуточного ковша или для установки разливочного стакана.

Указанный диапазон устанавливают в обратной зависимости от значения рабочей скорости вытягивания слитка предыдущей разливки.

Диапазон значений высоты короба в пределах 0,05 - 0,2 длины кристаллизатора объясняется гидравлическими закономерностями погружения короба в жидкий металл. При меньших значениях возможен перекос и поворот короба на 90o, что исключает возможность разделения плавок по химсоставу. При больших значениях значительно затруднится процесс опускания короба в кристаллизатор и его погружение в металл.

Указанный диапазон устанавливается в обратной зависимости от длины кристаллизатора.

Диапазон значений ширины нижней стенки короба в пределах 0,8 - -0,95 ширины верхней стенки объясняется теплофизическими закономерностями роста толщины оболочки слитка. При меньших значениях короб будет погружаться на глубину, превышающую допустимые пределы. При больших значениях не будет обеспечиваться необходимая глубина погружения короба в жидкий металл.

Указанный диапазон устанавливается в прямой зависимости от рабочей скорости вытягивания слитка из стали предыдущей плавки.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемых способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

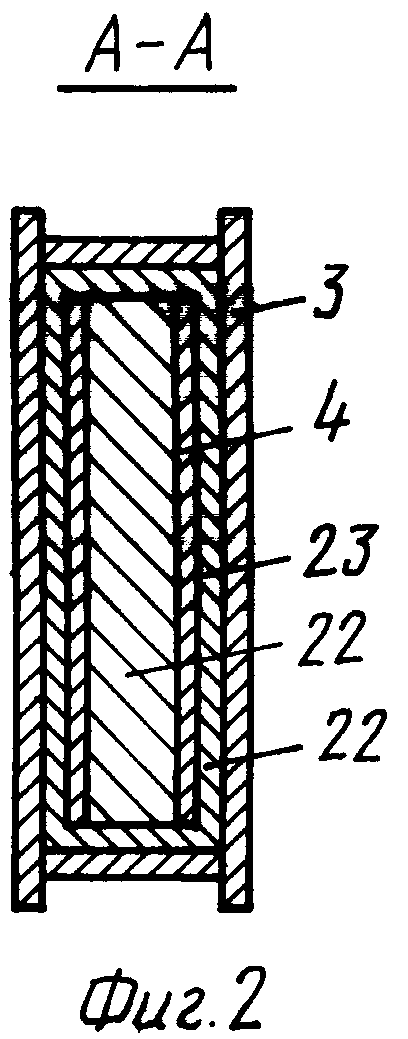

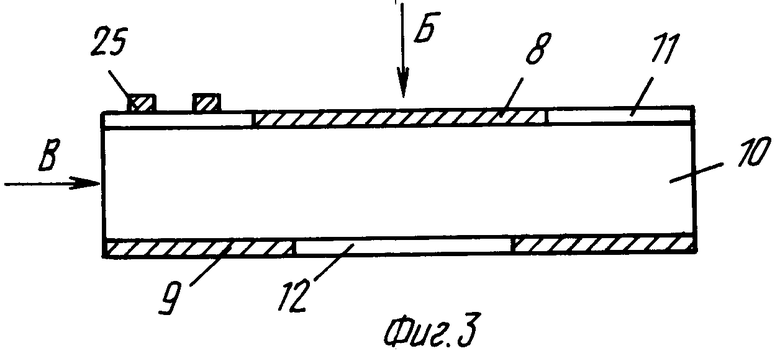

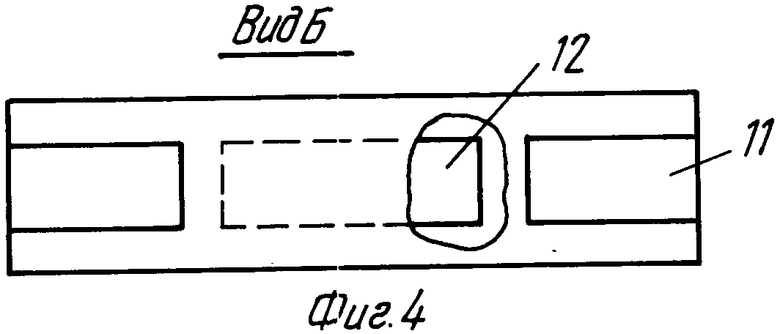

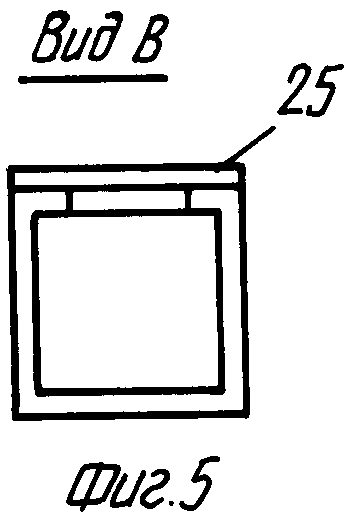

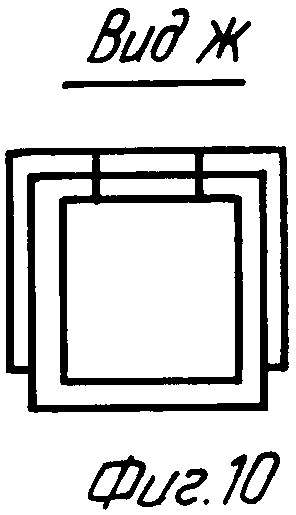

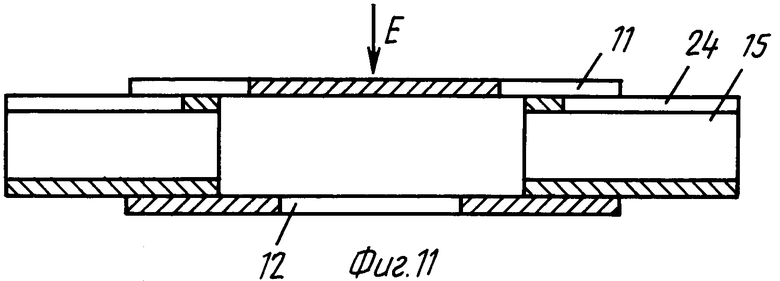

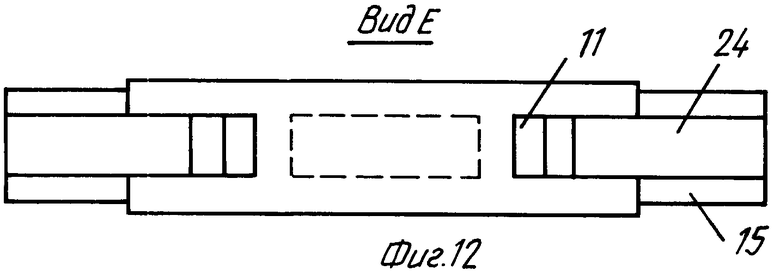

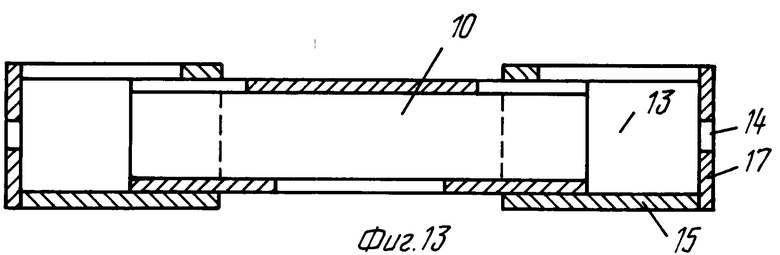

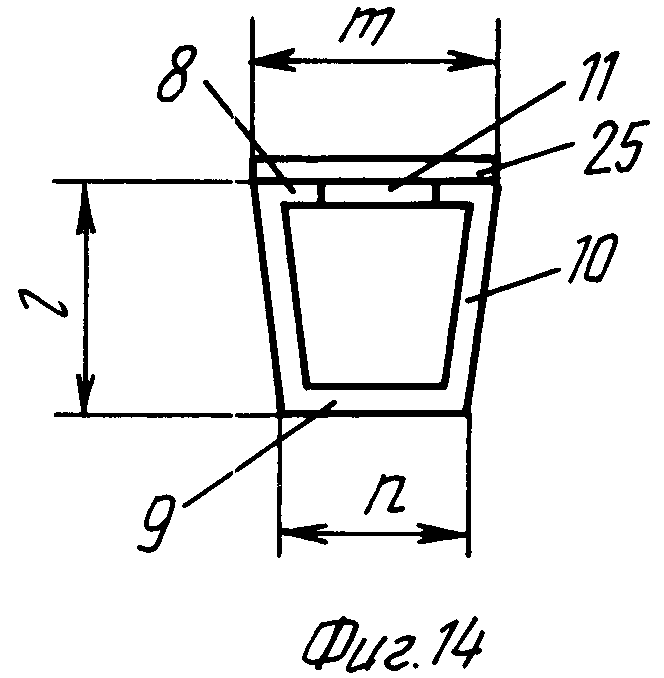

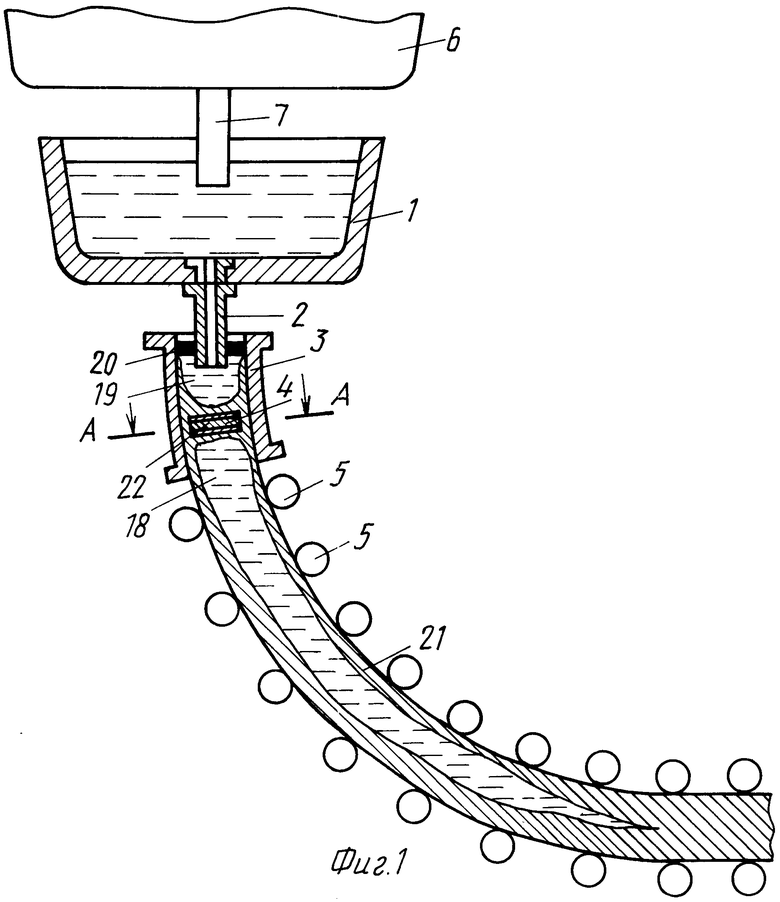

На фиг. 1 - показана схема устройства для непрерывной разливки различных марок стали, продольный разрез; на фиг. 2 - то же, разрез А-А; на фиг. 3 - схема разделительного элемента в виде пустотелого короба, продольный разрез; на фиг. 4 - то же, вид Б; на фиг. 5 - то же, вид В; на фиг. 6 - схема разделительного элемента в виде пустотелого короба с дополнительными надставками, продольный разрез; на фиг. 7 - то же, вид Г; на фиг. 8 - то же, вид Д; на фиг. 9 - схема разделительного элемента в виде пустотелого короба с дополнительными надставками П-образной формы, продольный разрез; на фиг. 10 - то же, вид Ж; на фиг. 11 - схема разделительного элемента с надставками, расположенными во внутренней полости короба, продольный разрез; на фиг. 12 - то же, вид Е; на фиг. 13 - схема разделительного элемента с надставками, закрытыми с внешних торцев пластинами и с отверстиями в них и в боковых стенках короба, продольный разрез; на фиг. 14 - схема разделительного элемента в виде короба конусной формы, вид с торца.

Устройство для непрерывной разливки различных марок стали состоит из промежуточного ковша 1, удлиненного разливочного стакана 2, кристаллизатора 3, разделительного элемента 4 в виде пустотелого короба, роликов 5, сталеразливочного ковша 6, защитной трубы 7, верхней 8, нижней 9 и боковых 10 стенок короба, отверстий 11 - 14, надставок 15 и 16, торцевых пластин 17. Позицией 18 обозначена сталь предыдущей разливки, 19 - сталь последующей разливки, 20 - слой шлаковой смеси, 21 - непрерывнолитой слиток, 22 - смесь сталей различного химсостава, 23 - зазор между коробом и рабочими стенками кристаллизатора, l - высота короба, m и n - ширина соответственно верхней и нижней стенок короба, 24 - отверстия в надставках, 25 - поперечные ребра.

Способ осуществляют и устройство работает следующим образом.

Пример. В процессе непрерывной разливки различных марок стали последняя подается из сталеразливочного ковша 6 через погружную защитную трубу 7 в промежуточный ковш 1 и далее через удлиненный погружной разливочный стакан 2 в кристаллизатор 3 под уровнем металла. На мениск металла в кристаллизаторе 3 подают слой шлаковой смеси 20 на основе CaO-SiO2-Al2O3. Кристаллизующийся слиток 21 вытягивают из кристаллизатора 3 с переменной скоростью при помощи направляющих и поддерживающих холостых и приводных роликов 5 по криволинейной траектории. В конце зоны вторичного охлаждения слиток 21 разгибают при помощи соответствующих роликов из радиального положения в горизонтальное прямолинейное положение.

Процесс непрерывной разливки ведут методом "плавка на плавку" со сменой сталеразливочного ковша 6 и промежуточного ковша 1. Промежуточный ковш установлен на подъемно-поворотном столе (на чертеже не показан) с возможностью подъема и поворота относительно кристаллизатора 3. При этом разливочный стакан 2 установлен на днище промежуточного ковша 1 с возможностью его снятия и замены.

В нашем примере из предыдущего сталеразливочного ковша 6 разливали сталь 18 марки ст 3пс следующего химсостава, мас.%: C=0,14-0,22; Si=0,05-0,15; Mn= 0,40-0,65; P≤0,040; S≤0,050; Cr≤0,030; Ni≤0,30; Cu=0,30; Al=0,08; N2=0,008.

Из последующего сталеразливочного ковша 6 разливают сталь 19 марки 08Ю следующего химсостава, мас. %: C= 0,07; Si= 0,01; Mn=0,20-0,35; P≤0,020; S≤0,025; Cr≤0,03; Al=0,06; N2=0,06.

При смене сталеразливочного ковша 6 и промежуточного ковша 1 в кристаллизатор 3 погружают в мениск металла разделительный элемент 4 в виде пустотелого короба. Перед погружением разделительный элемент 4 нагревают, например, газовыми горелками, до температуры в пределах 200 - 600oC в течение 20 - 30 мин. За период времени, равного времени разливки последних 2,5 - 3,0 м слитка из предыдущего сталеразливочного ковша 6, прекращают подавать шлаковую смесь в кристаллизатор 3. Перед удалением промежуточного ковша 1 с позиции разливки скорость вытягивания слитка уменьшают до 0,01 - 0,2 ее рабочего значения или прекращают процесс вытягивания слитка (останавливают слиток). После этого осуществляют погружение разделительного элемента 4 в мениск металла в кристаллизаторе 3 на глубину, равную 0,8 - 1,2 высоты элемента. Затем смещают элемент 4 до упора к фронту кристаллизации слитка на одной из рабочих широких стенок кристаллизатора. Погружение разделительного элемента 4 или пустотелого короба осуществляют, например, вручную при помощи специальных приспособлений. Затем устанавливают над кристаллизатором новый промежуточный ковш 1 с удлиненным разливочным стаканом 2 и начинают разливку стали 18 из следующего сталеразливочного ковша 6 и вытягивание слитка 21 с рабочей скоростью.

При погружении пустотелого короба 4 в мениск металла сталь 18 затекает через отверстия 12, расположенные на нижней стенке 9, а также со стороны открытых торцев во внутреннюю полость короба. При начале подачи стали 19 последняя затекает во внутреннюю полость короба через отверстия 11, расположенные на верхней стенке 8, смешивается с металлом 18 в коробе 4, образуя смесь металлов 22. Часть металла 19 проникает в зазоры 23, также образуя смесь металлов 18 и 19. Однако вследствие малой величины зазоров 23 металлы 18 и 19 смешиваются в незначительных объемах. В общем виде отверстия 11, 12 и 24 могут быть выполнены в виде одного или нескольких пазов или в виде одной или нескольких окружностей. Величина зазора 23 в нашем примере составляет 20 - 40 мм. Толщина стенок короба составляет 5 - 10 мм.

Отверстия 11, расположенные на верхней стенке 8, ориентированы в сторону верхнего торца кристаллизатора 3 и расположены на краевых участках со стороны торцев короба 4. Длина зоны отверстий 11 составляет 0,25 - 0,35 длины короба 4. Отверстия 12, расположенные на нижней стенке 9, ориентированы в сторону нижнего торца кристаллизатора 3 и расположены в средней части грани 9. Длина зоны отверстий 12 составляет 0,25 - 0,35 длины короба 4. Высота l короба 4 составляет 0,05 - 0,2 длины кристаллизатора 3.

При начале разливки стали 19 ее струя из разливочного стакана 2 попадает на среднюю сплошную часть стенки 8, при этом уменьшается ее кинетическая энергия. Далее потоки стали 19 направляются в сторону узких граней и по отверстиям 11 или 24 - во внутреннюю полость короба, где смешиваются со сталью 18, образуя смесь металла 22 со смешанным химсоставом. При вытягивании слитка 21 жидкая сталь 18 кристаллизуется под стенкой 9 короба 4, образуя осевую усадочную раковину. Для ее устранения происходит постоянная подпитка раковины смесью металлов 22 и сталью 19. Вследствие этого, слиток 21 кристаллизуется плотным без внутренних пустот. Выполнение короба 4 в виде пространственной пустотелой конструкции обеспечивает надежное соединение слитков из сталей 18 и 19.

При увеличении ширины отливаемого слитка короб 4 снабжается одной или двумя надставками 15 или 16, телескопически надеваемыми на торцевые участки короба, при этом на верхней стенке каждой надставки выполнены отверстия 24. Для обеспечения соответствия длины разделительного элемента ширине отливаемого слитка 21 надставки 15 перемещаются вдоль короба 4 и фиксируются в необходимом положении при помощи прихваточных электросварных швов. Отверстия 24 могут быть выполнены в виде сквозных пазов или замкнутого профиля.

Надставки 15 могут быть выполнены в виде замкнутого коробчатого профиля или в виде П-образного профиля (фиг. 6 и 9). При этом надставки 15 и 16 могут располагаться во внутренней полости короба 4, как показано на фиг. 11 и 12.

Для увеличения надежности вмораживания разделительного элемента 4 в оболочку слитка 21 торцы короба 4, торцы надставок 15 и 16 закрываются пластинами 17 отверстиями 14. С этой же целью в боковых стенках 10 короба выполняются отверстия 13 (фиг. 13).

Для обеспечения жесткости по длине разделительного элемента 4 перед его установкой в кристаллизатор 3 надставки 15 и 16 привариваются при помощи, например, сварки к коробу. При этом длина надставок 15 или 16 может быть различной.

Для обеспечения плотного прилегания боковых стенок 10 короба 4 к фронту кристаллизации оболочки слитка 21 короб выполняется с наклоном боковых стенок 10 (фиг. 14), при этом ширина n нижней стенки 9 составляет 0,8 - 0,95 ширины m верхней стенки 8.

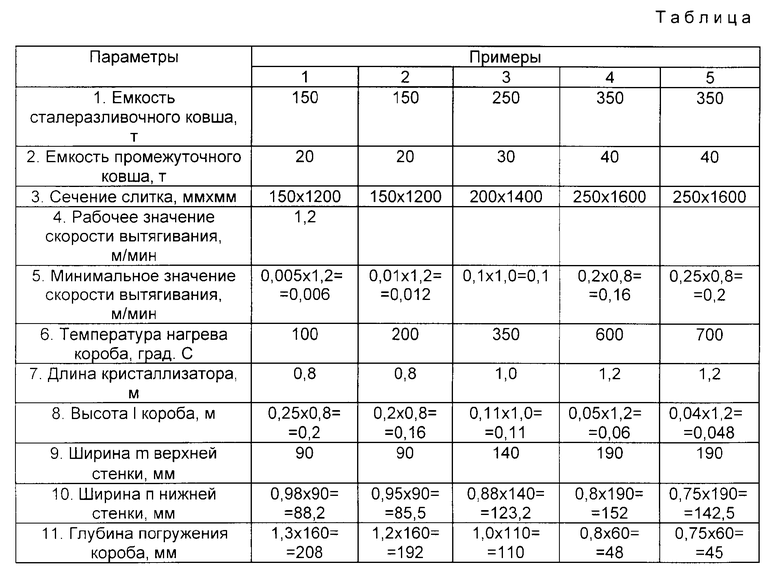

В таблице приведены примеры осуществления изобретения.

В первом примере вследствие малой температуры предварительного нагрева короба не происходит его надежная свариваемость со слитком. Из-за большой глубины погружения короба возможно нарушение сплошности оболочки слитка, что приводит к прорыву металла под кристаллизатором.

В пятом примере, вследствие малой высоты короба, возможны его перекос и перевертывание при погружении а мениск металла. Из-за малой глубины погружения короба не будет обеспечиваться его надежного сваривания со слитком.

В оптимальных примерах 2 - 4, вследствие необходимых значений технологических и конструктивных параметров способа и устройства, обеспечивается снижение длины слитка со смешанным химсоставом, повышается надежность соединения слитков с различным химсоставом, достигается универсальность использования разделительного элемента при разливке слитков различной ширины, а также устраняется образование усадочной раковины в слитке.

Применение изобретения позволяет уменьшить длину слитка со смешанным химсоставом в 2 - 3 раза, а также увеличить выход годных слитков на 15 - 20%. При этом ребра 25 предназначены для снижения кинетической энергии струй металла 18, что препятствует размыванию короба и сокращению объемов смешивающихся металлов 18 и 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2204460C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СТАЛЕЙ РАЗНЫХ МАРОК ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2007 |

|

RU2354492C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ ПЛАВКА НА ПЛАВКУ | 2002 |

|

RU2214884C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРНЫХ ЗАГОТОВОК НА МНОГОРУЧЬЕВОЙ МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2254205C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2494833C1 |

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2492021C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2215613C2 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке различных марок стали методом "плавка на плавку". Технический эффект заключается в снижении длины слитка со смешанным химсоставом, повышении надежности соединения слитков из различных марок стали и универсальности использования разделительного элемента при разливке слитков различной ширины. Способ непрерывной разливки различных марок стали включает подачу стали из очередного сталеразливочного ковша в промежуточный ковш, далее в кристаллизатор, вытягивание кристаллизующегося слитка с переменной скоростью, погружение в кристаллизатор разделительного элемента в мениск стали при смене разливаемой марки стали. Перед погружением разделительный элемент нагревают до температуры 200 - 600oC, осуществляют паузу вытягивания слитка, а погружение разделительного элемента в мениск в кристаллизаторе осуществляют на глубину, равную 0,8 - 1,2 высоты элемента. Устройство для непрерывной разливки различных марок стали содержит сталеразливочный и промежуточный ковши, кристаллизаторы и разделительный элемент с отверстиями в стенках, выполненный в виде пустотелого прямоугольного короба. Отверстия в его стенках ориентированы соответственно в сторону верхнего и нижнего торцев кристаллизатора. 2 с. и 12 з. п. ф-лы, 14 ил., 1 табл.

| US, патент, 4582115, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-05-20—Публикация

1997-04-16—Подача