Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов при последовательной смене разливочных ковшей методом "плавка на плавку".

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла из разливочного ковша в промежуточный ковш, разделение рабочей полости промежуточного ковша на три сообщающиеся между собой зоны при помощи двух перегородок, подачу металла из крайних зон промежуточного ковша через разливочные стаканы в кристаллизаторы, вытягивание из кристаллизаторов слитков, а также последовательную смену разливочных ковшей и разливку без перерыва струй металла в кристаллизаторы. На мениск металла в промежуточном ковше подают слой лака. В процессе непрерывной разливки металл направляют из одной зоны промежуточного ковша в другую в горизонтальном направлении под слоем шлака над перегородками.

Устройство для непрерывной разливки металлов включает промежуточный ковш с двумя разливочными стаканами в днище и двумя перегородками, делящими его рабочую полость на три зоны. Перегородки установлены в промежуточном ковше стационарно без возможности перемещения. На верхних торцах перегородок выполнены горизонтальные перегородки, направленные в сторону разливочных стаканов промежуточного ковша.

Недостатком известных способа и устройства является неудовлетворительное качество непрерывнолитых слитков в условиях непрерывной разливки и методом "плавка на плавку". Это объясняется тем, что при последовательной смене разливочных ковшей с металлом различного химсостава происходит смешение металла предыдущего разливочного ковша и последующего в промежуточном ковше. В этом случае образуются несколько непрерывнолитых слитков с химическим составом, не соответствующим химсоставу металла предыдущей плавки и последующей. В результате уменьшается выход годных непрерывнолитых слитков по химсоставу.

Технический эффект при использовании изобретения заключается в повышении выхода годных непрерывнолитых слитков по химсоставу.

Указанный технический эффект достигается тем, что способ непрерывной разливки металлов включает подачу металла из разливочного ковша в промежуточный ковш, разделение рабочей полости промежуточного ковша на три зоны, сообщающиеся между собой при помощи двух поперечных вертикальных перегородок, подачу металла из крайних зон промежуточного ковша через разливочные стаканы в кристаллизаторы, вытягивание из кристаллизаторов слитков, подачу на мениск металла в промежуточном ковше шлаковой смеси, а также последовательную смену и разливку разливочных ковшей без перерыва струй металла в кристаллизаторы.

Перед началом подачи металла в промежуточный ковш из следующего разливочного ковша перегородки симметрично перемещают вдоль рабочей полости промежуточного ковша к его центру до минимального расстояния, а при начале подачи металла из разливочного ковша перегородки перемещают от центра в сторону разливочных стаканов промежуточного ковша. Перегородки перемещают к центру промежуточного ковша до минимального расстояния, равного 0,05-0,08 расстояния между его разливочными стаканами, а от центра перегородки перемещают на расстояние, равное 0,8-1,2 расстояния между разливочными стаканами. Каждую перегородку перемещают от центра промежуточного ковша в сторону разливочных стаканов со скоростью, равной

v = 0,5Q/γBH,

где

V - скорость перемещения перегородки, м/мин;

Q - весовой расход металла из разливочного и промежуточного ковшей, т/мин;

γ - удельный вес разливаемого металла, т/м3;

B - ширина рабочей полости промежуточного ковша, м;

H - высота уровня металла в промежуточном ковше, м.

Устройство для непрерывной разливки металлов включает промежуточный ковш с двумя разливными стаканами в днище и двумя поперечными вертикальными перегородками, делящими его рабочую полость на три зоны, сообщающиеся между собой. Перегородки установлены в промежуточном ковше с возможностью перемещения вдоль его рабочей полости, при этом между поверхностями футеровки промежуточного ковша и перегородками по их периметру установлен зазор, величина которого составляет 0,01-0,03 ширины рабочей полости промежуточного ковша. Перегородки смонтированы на направляющих, расположенных на верхнем торце промежуточного ковша, и снабжены приводами их перемещения.

Повышение выхода годных непрерывнолитых слитков будет происходить вследствие разделения в промежуточном ковше при помощи подвижных поперечных перегородок объемов металла предыдущего и последующего разливочных ковшей. При этом перемещение перегородок производится в соответствии с весовыми расходами металла из разливочного и промежуточного ковшей. В результате уменьшается доля непрерывнолитых слитков со смешанным химсоставом.

Диапазон значений минимального расстояния перемещения перегородок к центру промежуточного ковша в пределах 0,05-0,08 расстояния между разливочными стаканами в нем объясняется гидравлическими закономерностями распределения струи металла, вытекающего из разливочного ковша, между перегородками. При меньших значениях будет происходить интенсивное бурление металла в зазоре между перегородками, что вызовет захват неметаллических включений из слоя шлака, находящегося на мениске металла в промежуточном ковше. При больших значениях не будет происходить надежного разделения разливаемого металла в промежуточном ковше по химсоставу. Указанный диапазон устанавливают в обратной зависимости от расстояния между разливочными стаканами в промежуточном ковше.

Диапазон значений величины зазора по периметру перегородок в пределах 0,01-0,03 ширины рабочей полости промежуточного ковша объясняется гидравлическими закономерностями перетекания металла из средней зоны промежуточного ковша в крайний зоны. При меньших значениях возможно механическое сопротивление и контакт футеровки промежуточного ковша и перегородок в процессе их перемещения. При больших значениях возможно перемешивание металла в зонах промежуточного ковша с интенсивностью, превышающей допустимые значения. Указанный диапазон устанавливают в обратной зависимости от ширины рабочей полости промежуточного ковша.

Диапазон значений величины перемещения перегородок в пределах 0,8-1,2 расстояния между разливочными стаканами объясняется гидравлическими закономерностями течения металла в разливочные стаканы промежуточного ковша, а также имеющимися средствами (стопора или шиберные затворы) для регулирования расхода металла из промежуточного ковша. При применении стопоров устанавливают величину перемещения перегородок, равной 0,8 расстояния между разливочными стаканами. При применении шиберных затворов устанавливают величину перемещения перегородок, равной 1,2 расстояния между различными стаканами.

Анализ научно-технический и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемых способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

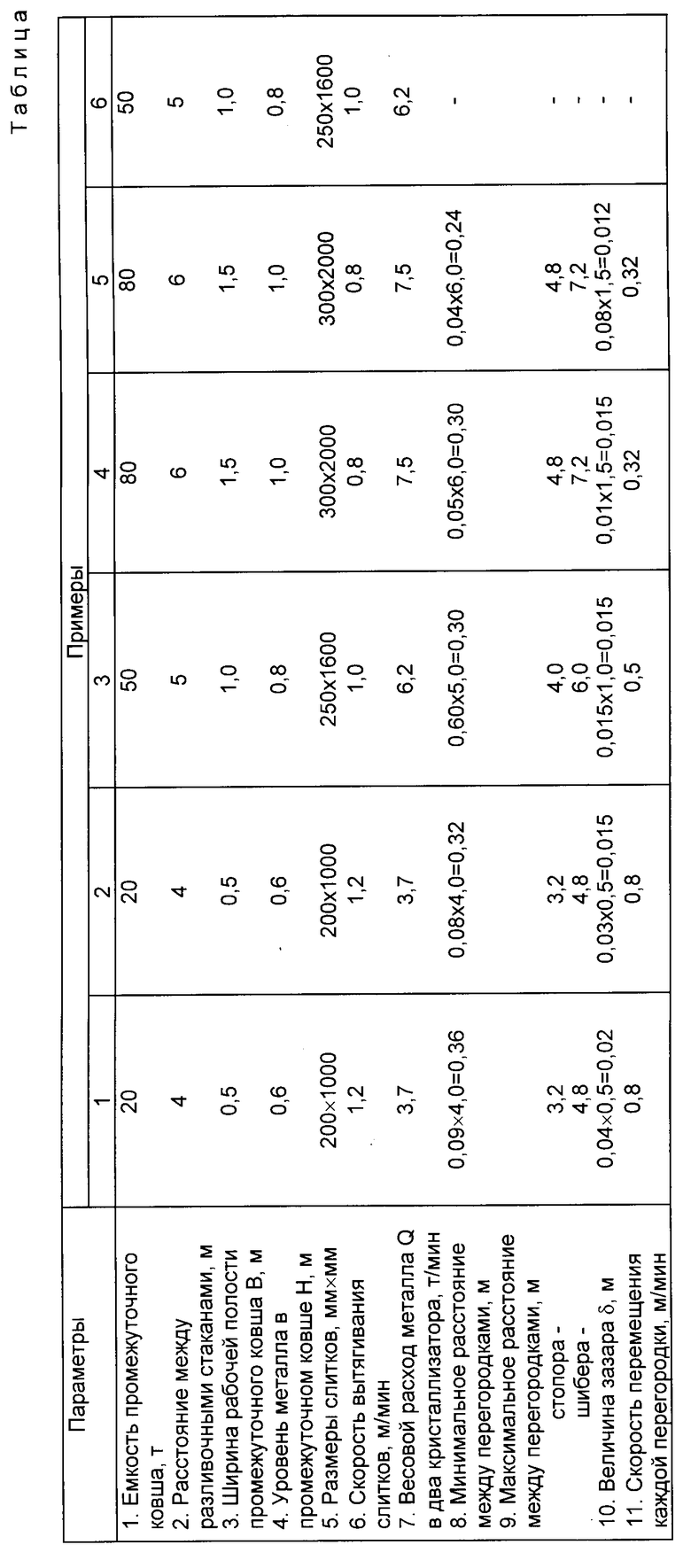

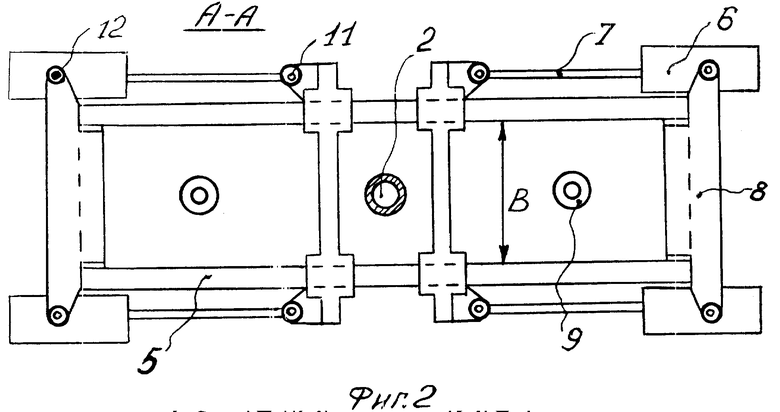

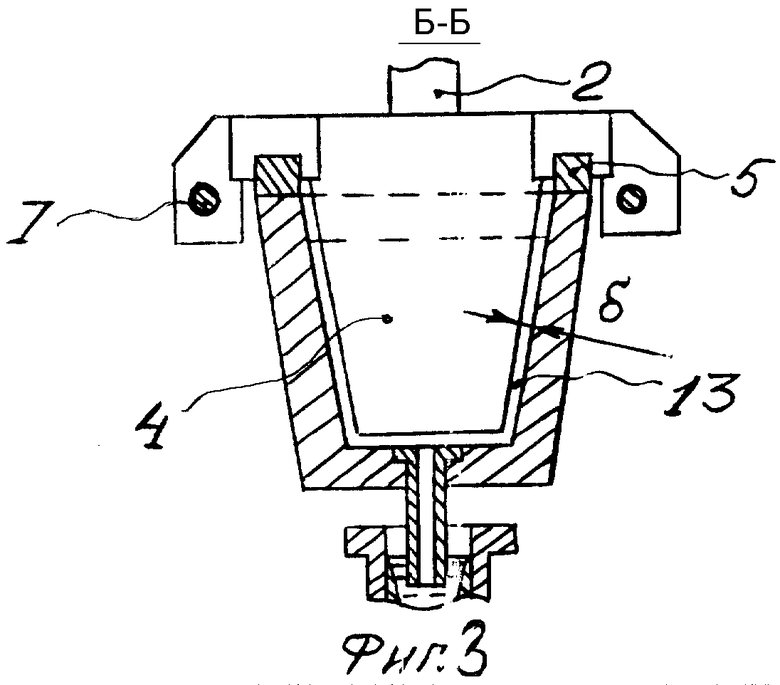

На фиг. 1 изображена схема устройства для осуществления способа непрерывной разливки металлов, продольный разрез; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - то же, разрез Б-Б на фиг. 1.

Устройство для осуществления способа непрерывной разливки металлов состоит из сталеразливочного ковша 1 с удлиненной трубой 2, промежуточного ковша 3, перегородок 4, направляющих 5, цилиндров 6, тяг 7, поперечной опоры 8, разливочных стаканов 9, кристаллизаторов 10, шарниров 11 и 12, зазора 13. Позицией δ обозначена величина зазора, B - ширина рабочей полости промежуточного ковша, H - высота уровня металла в промежуточном ковше, 14 - жидкий металл, 15 - непрерывнолитые слитки, 16 - слой шлака.

Способ непрерывной разливки металлов и устройство работают следующим образом.

Пример. В процессе непрерывной разливки производят последовательную разливку сталеразливочных ковшей 1 со сталью 14 разливочного химсостава методом "плавка на плавку" без перерыва струй металла в кристаллизаторы 10. Сталь 14 подают в промежуточный ковш 3 через трубу 2, где поддерживают уровень металла постоянным высотой H. Из промежуточного ковша 3 сталь 14 направляется через различные стаканы 9 в кристаллизаторы 10, из которых через разливочные стаканы 9 в кристаллизаторы 10, из которых вытягивают непрерывнолитые слитки 15. На поверхность мениска металла в промежуточном ковше 3 подают слой шлаковой смеси 16.

Промежуточный ковш 3 разделен поперечными вертикальными перегородками 4 на три зоны: среднюю и две крайние зоны. Перегородки 4 установлены в промежуточном ковше 3 с возможностью перемещения вдоль его рабочей полости. Между поверхностью футеровки промежуточного ковша и перегородками по их периметру установлен зазор 13, величина которого δ составляет 0,01-0,03 ширины B рабочей полости промежуточного ковша 3. Перегородки 4 смонтированы на направляющих 5, расположенных на верхнем торце промежуточного ковша 3. Перегородки 4 через шарниры 11 соединены с тягами 7 гидро- или пневмоцилиндров 6. Цилиндры 6 смонтированы при помощи шарниров 12 на поперечной опоре 8, установленной на боковой стенке промежуточного ковша 3.

Перед началом подачи стали 14 в промежуточный ковш 3 из следующего сталераливочного ковша 1 перегородки 4 симметрично перемещают вдоль рабочей полости промежуточного ковша 3 по направляющим 5 под действием гидроцилиндров 6 к его центру до минимального расстояния между ними, равного 0,05-0,08 расстояния между разливочными стаканами 9. При начале подачи стали из разливочного ковша 1 перегородки 4 перемещают от центра в сторону разливочных стаканов 9 промежуточного ковша 3 до максимального расстояния, равного 0,8-1,2 расстояния между ними. При этом величину коэффициента 0,8 устанавливают при регулировании расхода металла 14 из промежуточного ковша 3 при помощи стопоров. Величину коэффициента 1,2 устанавливают при регулировании расхода металла 14 из промежуточного ковша 3 при помощи шиберных затворов. Стопора и шиберные затворы на чертеже не показаны.

Каждую перегородку 4 перемещают от центра промежуточного ковша 3 в сторону разливочных стаканов 9 со скоростью, равной

v = 0,5Q/γBH,

где

V - скорость перемещения перегородок, м/мин,

Q - весовой расход металла из разливочного ковша, т/мин;

γ - удельный вес разливаемого металла, т/м3;

B - ширина рабочей емкости промежуточного ковша, м;

H - высота уровня металла в промежуточном ковше, м.

В нашем примере сталь 14 марки ст1пс, разлитая из предыдущего сталеразливочного ковша 1, имела химический состав, мас.%: C 0,06; Si 0,05; Mn 0,25; S не более 0,025; P не более 0,025; Cr не более 0,030 и др. Из последующего сталеразливочного ковша 1 разливают сталь 14 марки 17ГIC, которая имеет химический состав, мас.%: C 0,20; Si 0,60; Mn 1,4; S не более 0,025; P не более 0,025; Cr не более 0,03 и др.

При перемещении перегородок 4 от центра промежуточного ковша 3 в сторону разливочных стаканов 9 со скоростью, соответствующей весовому расходу металла Q из сталеразливочного ковша 1, устраняется перемешивание металла, находящегося в средней и крайней зонах промежуточного ковша. В случае применения стопоров для регулирования расхода металла из промежуточного ковша 3 сталь 14 перетекает из средней зоны в крайние через зазоры 13.

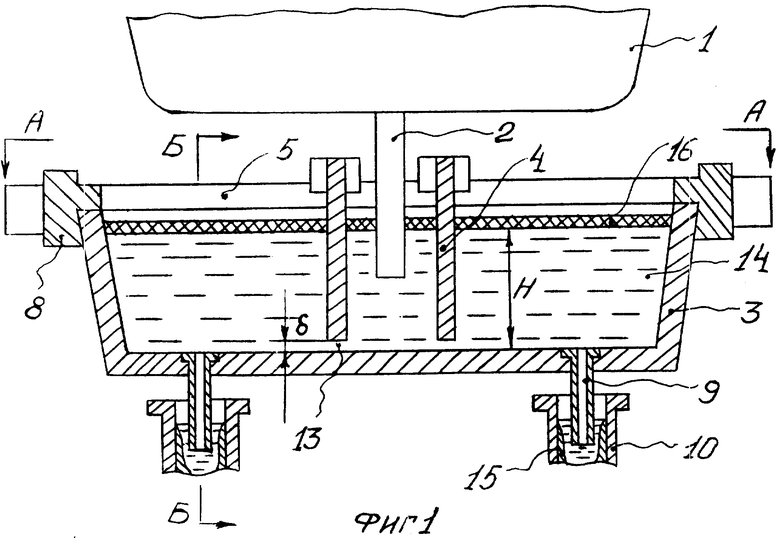

В таблице приведены примеры осуществления способа и работы устройства с различными технологическими параметрами.

В первом примере вследствие значительной величины минимального расстояния между перегородками происходит смешение металла сверх допустимых значений.

В пятом примере вследствие малой величины зазора между перегородками и футеровкой промежуточного ковша происходит их взаимное контактирование, что делает невозможным дальнейшее перемещение перегородок. Кроме того, из-за малой величины зазора увеличивается сопротивление течению металла через зазор сверх допустимых значений.

В шестом примере, прототипе, вследствие отсутствия перемещения перегородок происходит смешение металла предыдущего и последующего сталеразливочных ковшей, что приводит к уменьшению выхода годных непрерывнолитых слитков по химсоставу.

В оптимальных примерах 2-4 вследствие перемещения перегородок со скоростью, соответствующей весовому расходу стали из сталеразливочного ковша, уменьшается перемешивание металла с разливочным химсоставом.

В общем случае привод перегородок может быть выполнен при помощи тросов с электроприводом и др. При применении шиберных затворов для регулирования расхода металла из промежуточного ковша перегородки возможно перемещать на максимальное расстояние, равное 1,2 расстояния между разливочными стаканами.

Применение изобретения позволяет повысить выход годных непрерывных слитков по химсоставу на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029657C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2096127C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2204460C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2043842C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов при последовательной схеме разливочных ковшей методом "плавка на плавку". Технический эффект заключается в повышении выхода годных непрерывнолитых слитков по химсоставу. Способ непрерывной разливки металлов включает подачу металла из разливочного ковша в промежуточный ковш, разделение рабочей полости промежуточного ковша на три зоны, сообщающиеся между собой при помощи двух поперечных вертикальных перегородок. Перед подачей металла в промежуточный ковш из очередного разливочного ковша перегородки симметрично перемещают вдоль рабочей полости промежуточного ковша к его центру, а при начале подачи металла из разливочного ковша перегородки перемещают от центра в сторону разливочных стаканов промежуточного ковша. Устройство для непрерывной разливки металлов включает промежуточный ковш с двумя разливочными стаканами в днище и двумя поперечными вертикальными перегородками, делящими его рабочую полость на три зоны, сообщающиеся между собой. Перегородки установлены в промежуточном ковше с возможностью перемещения вдоль его рабочей полости, при этом между поверхностями бутеровки промежуточного ковша и перегородками по их периметру установлен зазор, величина которого составляет 0,01 - 0,03 ширины рабочей полости промежуточного ковша. 2 с. и 2 з.п. ф-лы, 1 табл., 3 ил.

v = 0,5Q/γBH,

где v - скорость перемещения перегородки, м/мин;

Q - весовой расход металла из разливочного и промежуточного ковшей, т/мин;

γ - удельный вес разливаемого металла, т/мин;

B - ширина рабочей полости промежуточного ковша, м;

H - высота уровня металла в промежуточном ковше, м.

| RU, патент N 2043842, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-27—Публикация

1997-04-14—Подача