Изобретение относится к металлургии, конкретнее, к непрерывной разливке стали различного химсостава методом "плавка на плавку" из последовательно подаваемых на установку непрерывной разливки сталеразливочных ковшей.

Наиболее близким по технической сущности является способ непрерывной разливки стали, включающий последовательную разливку стали различного химсостава из сталеразливочных ковшей, последовательную смену сталеразливочных ковшей, подачу стали в промежуточный ковш и далее в кристаллизаторы, вытягивание из кристаллизаторов слитков с переменной скоростью, измерение длины отливаемых слитков, резку слитка на мерные заготовки и определение химсостава разливаемой стали. При смене сталеразливочного ковша в кристаллизатор погружают разделительный элемент в мениск стали. При смене сталеразливочных ковшей промежуточный ковш оставляют наполненным сталью до рабочего уровня (см. патент США 4582115, кл. В 22 Д 11/00, 1986 г.)

Недостатком известного способа является малый выход годных слитков по химсоставу. Это объясняется тем, что после начала подачи стали из следующего сталеразливочного ковша с рабочим расходом без снижения скорости вытягивания слитков происходит смешивание различных марок стали в полном промежуточном ковше. В этих условиях производится разливка слитков неопределенного химсостава. При этом происходит разливка неопределенного числа мерных заготовок по мере опорожнения промежуточного ковша и одновременного наполнения его сталью из следующего сталеразливочного ковша. В этих условиях увеличивается количество отливаемых слитков с неопределенным химсоставом, дальнейшее назначение которых по заказам становится невозможным.

Технический эффект при использовании изобретения заключается в повышении выхода годных слитков по определенному химсоставу.

Указанный технический эффект достигают тем, что способ непрерывной разливки стали включает последовательную разливку стали различного химсостава из сталеразливочных ковшей, последовательную смену сталеразливочных ковшей, подачу стали в промежуточный ковш и далее в кристаллизаторы, вытягивание из кристаллизаторов слитков с переменной скоростью, измерение длины отливаемых слитков, резку слитков на мерные заготовки и определение химсостава разливаемой стали.

При смене сталеразливочного ковша отливают из стали, находящейся в промежуточном ковше, по крайней мере одну мерную заготовку с рабочей скоростью вытягивания, определяют количество оставшейся стали в промежуточном ковше, уменьшают скорость вытягивания слитков до 0,001-0,2 от рабочего значения, подают сталь из следующего сталеразливочного ковша с расходом, равным 2-6 от рабочего значения, а после наполнения сталью промежуточного ковша до рабочего уровня увеличивают скорость вытягивания слитков до 1,0-1,5 от рабочего значения, уменьшают расход стали из сталеразливочного ковша до 0,1-0,2 от рабочего значения, после чего отливают по меньшей мере одну заготовку.

Уменьшение количества стали в промежуточном ковше производят n раз, при этом величину n устанавливают по зависимости

n=Δm/Δк,

где Δm - разница содержания контролируемых элементов в разливаемой стали в последовательно разливаемых сталеразливочных ковшах, %;

Δк - разница содержания контролируемых элементов в последовательно отливаемых заготовках после начала разливки стали из следующего сталеразливочного ковша, %.

Повышение выхода годных слитков по определенному химсоставу будет происходить вследствие неоднократного опорожнения промежуточного ковша каждый раз до определенного уровня и добавления в него до рабочего уровня стали из сталеразливочного ковша. При этом вследствие определения химсостава оставшейся в промежуточном ковше стали и ее количества, а также химсостава стали, подаваемой в промежуточный ковш, и ее количества в условиях полного прекращения вытягивания слитков из кристаллизаторов обеспечиваются условия для вытягивания определенного количества мерных заготовок с известным химсоставом. Повторение процессов опорожнения и наполнения сталью промежуточного ковша позволяет ступенчато перейти к получению заготовок с химсоставом, соответствующим химсоставу стали, разливаемой из нового сталеразливочного ковша. При этом с каждым наполнением промежуточного ковша происходит разбавление остатка стали в нем сталью из нового сталеразливочного ковша, что обеспечивает приближение химсостава каждой заготовки к химсоставу стали сталеразливочного ковша.

Сказанное позволяет получать заготовки с известным химсоставом в каждой из них, что обеспечивает возможность их распределения по заказам и потребителям.

В качестве регламентирующих и контролируемых элементов, по которым производят разделение заготовок по химсоставу, может быть углерод, марганец и другие элементы, а также группа элементов.

Диапазон значений уменьшения скорости вытягивания слитков до 0,001-0,2 от рабочего значения объясняется необходимостью более точного фиксирования количества стали, оставшейся в промежуточном ковше перед началом его наполнения сталью из следующего сталеразливочного ковша. При меньших значениях на поверхности слитка в кристаллизаторе будут образовываться ужимины, пояса и заливины. При больших значениях не будет фиксироваться количество стали, оставшейся в промежуточном ковше, с необходимой точностью.

Указанный диапазон устанавливают в прямой зависимости от рабочего значения скорости вытягивания слитков из кристаллизаторов.

Диапазон значений расхода стали из сталеразливочного ковша в пределах 2-6 от рабочего значения объясняется необходимостью быстрого наполнения сталью промежуточного ковша после его опорожнения. При меньших значениях увеличивается время наполнения промежуточного ковша и вытягивания слитков с минимальной скоростью сверх допустимых значений. Большие значения устанавливать нет возможности при существующих конструкциях устройств для регулирования расхода стали из сталеразливочного ковша.

Указанный диапазон устанавливают в обратной зависимости от рабочего расхода стали из сталеразливочного ковша.

Диапазон увеличения скорости вытягивания слитков в пределах 1,0-1,5 от рабочего значения объясняется необходимостью ускоренного опорожнения промежуточного ковша. При меньших значениях будет нарушаться процесс формирования оболочки и макроструктуры слитка. При больших значениях возможны прорывы стали под кристаллизатором.

Указанный диапазон устанавливают в обратной зависимости от рабочего значения скорости вытягивания слитков из кристаллизаторов.

Диапазон значений уменьшения расхода стали из сталеразливочного ковша в пределах 0,1-0,2 от рабочего значения объясняется необходимостью более точного фиксирования количества стали, остающейся в промежуточном ковше. При меньших значениях возможно замерзание стали в канале разливочного стакана в сталеразливочном ковше. При больших значениях не будет обеспечиваться необходимая точность фиксирования количества стали, остающейся в промежуточном ковше.

Указанный диапазон устанавливают в обратной зависимости от рабочего расхода стали из сталеразливочного ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ непрерывной разливки стали осуществляют следующим образом.

Пример. В процессе непрерывной разливки методом "плавка на плавку" последовательно разливают сталь различного химсостава из последовательно подаваемых на установку непрерывной разливки сталеразливочных ковшей. Сталь из сталеразливочного ковша подают в промежуточный ковш и далее в два кристаллизатора под уровень металла через удлиненные разливочные стаканы. В процессе разливки в промежуточный ковш и кристаллизаторы подают шлаковую смесь на основе CaO-SiO2-Al2O3.

Из кристаллизаторов вытягивают непрерывнолитые слитки с переменной скоростью и измеряют длину отливаемых слитков. Слитки режут на мерные заготовки и определяют химсостав разливаемой стали в сталеразливочных ковшах.

При смене сталеразливочного ковша доливают из стали, находящейся в промежуточном ковше, по крайней мере одну или несколько мерных заготовок с рабочей скоростью вытягивания и определяют количество оставшейся стали в промежуточном ковше с помощью, например, мессдоз, установленных в подъемно-поворотном столе для промежуточного ковша или визуально. Количество оставшейся стали в промежуточном ковше устанавливают в объеме веса части мерной заготовки.

После этого уменьшают скорость вытягивания слитка до 0,001-0,2 от рабочего значения, при этом возможна полная остановка слитков. Затем подают сталь в промежуточный ковш из следующего сталеразливочного ковша с расходом, равным 2-6 от рабочего значения. После наполнения сталью промежуточного ковша до рабочего уровня увеличивают скорость вытягивания до 1,0-1,5 от рабочего значения и уменьшают расход стали из сталеразливочного ковша до 0,1-0,2 от рабочего значения. Затем отливают по меньшей мере одну или несколько заготовок.

Уменьшение количества стали в промежуточном ковше производят n раз, при этом величину n устанавливают по зависимости

n=Δm/Δк,

где Δm - разница содержания контролируемых элементов в разливаемой стали в последовательно разливаемых сталеразливочных ковшах, %;

Δк - разница содержания контролируемых элементов в последовательно отливаемых заготовках после начала разливки стали из следующего сталеразливочного ковша, %.

В качестве контролируемых элементов, по содержанию которых производят разделение марок стали плавки от плавки из различных сталеразливочных ковшей, может быть принят углерод, марганец и другие элементы или группа элементов. В нашем примере за контролируемый элемент принят углерод.

При использовании предложенного способа с каждым наполнением промежуточного ковша и отливки определенного количества заготовок их химсостав приближается и сравнивается с химсоставом сталеразливочного ковша. После проведения операций наполнения и опорожнения промежуточного ковша n раз проведение этих операций прекращается и процесс непрерывной разливки продолжают по обычной технологии.

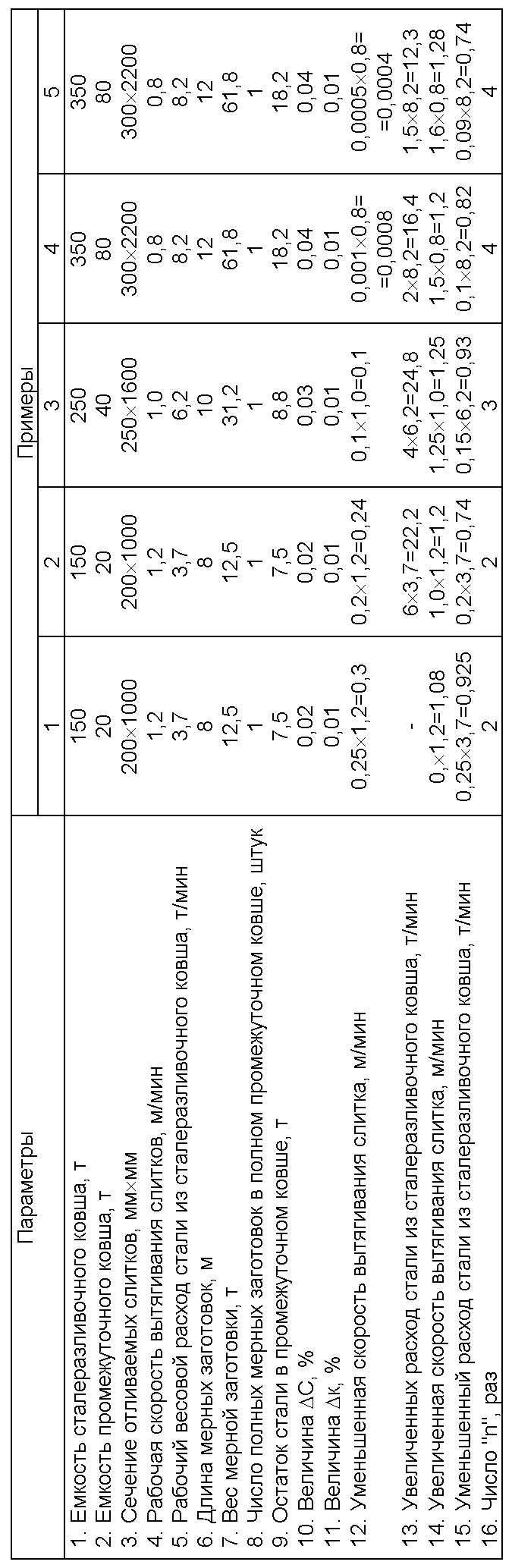

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие большого значения уменьшенной скорости вытягивания и расхода стали из сталеразливочного ковша не обеспечивается точное фиксирование количества стали, остающейся в промежуточном ковше.

В пятом примере вследствие малого значения уменьшенной скорости вытягивания и расхода стали из сталеразливочного ковша происходит образование брака слитков по качеству поверхности, а также происходит замерзание стали в канале сталеразливочного ковша.

В оптимальных примерах 2-4 вследствие выдерживания в необходимых пределах технологических параметров обеспечивается получение заготовок с известным содержанием контролируемого элемента.

Применение изобретения позволяет повысить выход годных слитков по химсоставу на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 1998 |

|

RU2133169C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2798500C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРНЫХ ЗАГОТОВОК НА МНОГОРУЧЬЕВОЙ МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2254205C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2149729C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2798475C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ ПЛАВКА НА ПЛАВКУ | 2002 |

|

RU2214884C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2494833C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СТАЛЕЙ РАЗНЫХ МАРОК ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2007 |

|

RU2354492C1 |

Изобретение относится к металлургии, конкретнее, к непрерывной разливке стали различного химсостава методом "плавка на плавку" из последовательно подаваемых на установку непрерывной разливки сталеразливочных ковшей. Технический результат - повышение выхода годных слитков по определенному химсоставу. Способ включает последовательную разливку стали различного химсостава из сталеразливочных ковшей, последовательную смену сталеразливочных ковшей, подачу стали в промежуточный ковш и далее в кристаллизаторы, вытягивание из кристаллизаторов слитков с переменной скоростью, измерение длины отливаемых слитков, резку слитков на мерные заготовки и определение химсостава разливаемой стали. При смене сталеразливочного ковша отливают из стали, находящейся в промежуточном ковше, по крайней мере одну мерную заготовку с рабочей скоростью вытягивания, определяют количество оставшейся стали в промежуточном ковше, уменьшают скорость вытягивания слитков до 0,001-0,2 от рабочего значения, подают сталь из следующего сталеразливочного ковша с расходом, равным 2-6 от рабочего значения. После наполнения сталью промежуточного ковша до рабочего уровня увеличивают скорость вытягивания слитков до 1,0-1,5 от рабочего значения, уменьшают расход стали из сталеразливочного ковша до 0,1-0,2 от рабочего значения, после чего отливают по меньшей мере одну заготовку. Уменьшение количества стали в промежуточном ковше могут производить n раз, при этом величину n устанавливают по зависимости: n=Δm/Δк где Δm - разница содержания контролируемых элементов в разливаемой стали в последовательно разливаемых сталеразливочных ковшах, %; Δк - разница содержания контролируемых элементов в последовательно отливаемых заготовках из следующего сталеразливочного ковша, %. 1 з.п. ф-лы, 1 табл.

n= Δm/Δк,

где Δm - разница содержания контролируемых элементов в разливаемой стали в последовательно разливаемых сталеразливочных ковшах, %;

Δк - разница содержания контролируемых элементов в последовательно отливаемых заготовках после начала разливки стали из следующего сталеразливочного ковша, %.

| US 4582115, 15.04.1986 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ "ПЛАВКА НА ПЛАВКУ" | 1998 |

|

RU2133169C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2149729C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| US 4250945, 17.02.1981 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| ЭЛЕКТРИЧЕСКИЙ ГАЗОАНАЛИЗАТОР ТИПА СИМЕНСА | 1933 |

|

SU36059A1 |

Авторы

Даты

2003-05-20—Публикация

2001-07-23—Подача